Analys av slitaget av konkrossliner vid koppargruvan

Med tanke på arbetsförhållandena i Copper Mine gjordes analysen av slitagefelet i konkrossen. SEM-analys visade att borrning, skärning och klämning (påslag) av malm som resulterade i gropar var det dominerande slitagemedlet och utmattningsspjälkning orsakad av lågfrekvent utmattning var ett av slitagebrottsmedlen. Därför bör det krävas att fodermaterialen har både mycket hög yta för att motstå borrning och skärning av malm och mycket hög hållfasthet och seghet för att motstå lågfrekvent utmattning och stötbelastning. Så, högmanganstållegering valdes för att öka den preliminära hårdheten och arbetshärdningshastigheten för fodret. Samtidigt var förbättringen av metallurgigjuteri och värmebehandlingskvaliteter av högmanganstål också en faktor som inte kunde ignoreras.

Vår kund, Dexing koppargruva, som är den största koppargruvan i Asien. Den har mer än 30 uppsättningar konkrossar, så det behövs ett stort antal konkrossars slitdelar varje år. Det har många leverantörer av krossslitagedelar, men kvaliteten på dessa delar är inte stabil. Därför hade vårt gjuteri hjälpt det att hitta slitagefel på konkrossfoder och förbättra dess livslängd.

Fungerande skick

Malmen i Dexing koppargruva kan delas in i porfyr- och fyllitmalm beroende på typen av malmbergart. Förhållandet mellan malmvolymen är 1:3. I gruvområdet finns tre industriella typer av oxiderad malm, blandad malm och primär sulfidmalm. Sulfidmalmen är huvudtypen och står för mer än 99 % av massan.

Hårdheten hos Dexing kopparmalm ligger i allmänhet mellan f = 5-8, vilket tillhör medelhård malm. Den genomsnittliga tryckhållfastheten för malmen av fyllittyp är 84,8 MPa, och den genomsnittliga tryckhållfastheten för malmen av granodiorittyp är 109,2 MPa.

Provtagning

Nyckelsteget för analys av slitagebrott är att analysera slitytans morfologi, så provet måste tas från slitageskräpets färska slityta. Den rörliga konen (linern) vi provtog togs precis bort från konkrossen och skickades tillbaka i tiden.

Det trasiga konkrossfodret skärs till stora prover med syreacetylenflamma och 4 prover tas uppifrån och ner. Provets storlek bör vara sådan att provtagningsplatsen inte påverkas av värme. Ta sedan ut provet i mitten av det stora provet, genom trådskärningsprocessen, för svepelektronmikroskop för att observera slitagemorfologin. Storleken på provet är cirka 10 mm × 10 mm × 10 mm, och ett prov tas för att mäta förändringen i mikrohårdhet från ytan och inåt.

Observation av provet utfördes på ett S-2700 svepelektronmikroskop. Före observation med elektronmikroskop rengjordes proverna med ultraljudsvågor.

Slitagemorfologi och slitagemekanism

Det trekroppsnötande slitaget bildas mellan konkrossens mantel, konkrossens konkava och den malda malmen, och ytan på fodret är i ett komplext stresstillstånd.

Under inverkan av enorma tryckspänningar genererar malmen enorma tryckspänningar på den lokala ytan av foderplattan, och samtidigt genererar den rörliga konen hög skjuvspänning på samma gång. De två verkar samtidigt, vilket orsakar mejsling, skärning och extrudering av foderplattan.

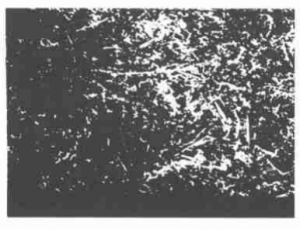

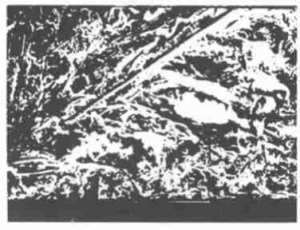

Från den första bilden "Wear Morphology After Cone Crusher Liners Failure x100", utför den konkrossande motoriserade foderplattan en excentrisk rotationsrörelse. När den böjs till den fasta foderplattan kommer den att ge en enorm slagbelastning på den brutna malmen, vilket gör att foderplattan kläms ihop och plastiskt deformeras. I fallet med upprepad upprepad plastisk deformation, bildar linern många klämgropar (slaggropar), kontrollera "Wear Morphology After Cone Crusher Liners Failure x500".

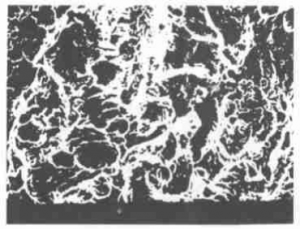

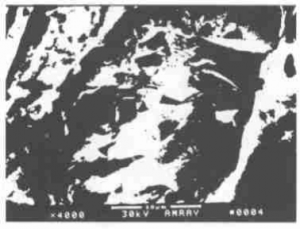

Samtidigt kommer malmen som bär den enorma belastningen att utsätta foderplattan för tryckspänning och skjuvspänning. Kompressionsspänningen orsakar plastisk deformation av det rörliga fodret. Vid upprepad upprepad plastisk deformation bildas många klämgropar (slaggropar) på ytan av fodret, som följande bilder "Kläm (slag) gropar på slitytan av konkrossfodret". Samtidigt, vid botten av strängsprutningsgropen, efter upprepad strängsprutning, uppstår deformationsförstärkning och plasticiteten förbrukas för att bilda en spröd fraktur. Dess utseende "Morfologi av spröd fraktur i botten av gropen"

Ytterligare observationer avslöjade att malmen klämde ytan på linern under inverkan av enorma krossspänningar. Eftersom malmen har ett lågt Platts hårdhet f-värde, återspeglar f-värdet faktiskt malmens tryckhållfasthet, f=R/100, R betyder tryckhållfasthet. Därför är malmens tryckhållfasthet låg, brotthållfastheten är också låg och den är lätt att bryta. Efter att malmen gått sönder pressas den till botten av gropen på grund av fodrets lägre hårdhet, se följande bild:

Samtidigt som den rörliga konen roterar genereras skjuvspänning mellan malmen och fodret. Den glidande malmen och malmen som kläms i botten av gropen skär och skär ytan av fodret.

Därför, i själva driften av konkrossfodret, finns det samtidigt skärande, skärande och pressande (slag)gropar Olika former av slitage. När det gäller andelen av de tre typerna av slitage är det inte bara relaterat till malmens kraft och storlek, utan också till värdet på Platts hårdhet f som återspeglar malmens tryckhållfasthet.

Det bör påpekas att konkrossen har stor krosskraft och hög rotationshastighet. Under inverkan av enormt kompressions- och skjuvtryck utsätts foderbrädan för periodiska kontaktutmattningsbelastningar. Utmattningssprickor kan lätt uppstå på det underliggande lagret, vilket resulterar i utmattningsspjälkning. Flagning är också en av felfaktorerna för slitaget på krossfodret.

Sammanfattningsvis är förslitningsmekanismen för konkrossfodret samexistensen av skärslitage, plastslitage och utmattningsslitage. Med de olika arbetsförhållandena, speciellt det olika F-värdet för malmens hårdhet, är proportionerna mellan de tre slitningsmekanismerna olika.

Cone Crusher Liner ythärdning

Eftersom materialet i det provtagna konkrossfodret (foderplattan) är högmanganstål, utsätts foderplattan för en enorm stötbelastning under driften av konkrossen, så att den har en bra arbetshärdningseffekt.

Konkross Liner hårdhet

| Artikel | Avstånd från yta (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6,0 | 7,0 | 8,0 | |

| 1 (övre området) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (mittområdet) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (nedre området) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Det framgår av tabelltestresultaten att konkrossfodret utsätts för en enorm stötbelastning i den krossade malmen. Hårdheten Hv på foderytan kan vara så hög som 500 eller mer, men härdningsdjupet är bara inom 2 mm.

Därför måste fodret ha god seghet och tillräcklig hållfasthet för att motstå den enorma stötbelastningen och orsaka flisning.

Ythärdningsvärdena för olika delar av samma foderskiva är olika, vilket visar att olika delar av foderbrädan har olika spänningar och olika storlekar på malm.

Den övre delen av den rörliga foderbrädan påverkas av en stor malm, så härdningsvärdet är högst; medan i den nedre delen av den rörliga foderbrädan har malmen brutits och dess ythärdningsvärde är lågt.

Urval av material

Enligt ovanstående analys av slitagemorfologi och slitmekanism kräver konkrossfodret inte bara hög ythårdhet för att motstå malmmejsling och skärning, utan kräver också hög hållfasthet och seghet för att förbättra motståndet mot enorma stötbelastningar och förmågan att utmatta låg cykel, kommer inte att bryta och bryta. Därför är grundkravet för materialvalet av konkrossfodret att öka ythårdheten så mycket som möjligt och att förbättra dess motståndskraft mot skärslitage samtidigt som man säkerställer att fodret inte spricker. På grund av den höga plasticiteten och segheten hos högmanganstål, och den oöverträffade höga arbetshärdningsförmågan hos andra slitstarka material, är högmanganstål fortfarande det valda materialet för konkrossfoder. Men när kraften hos krossen fortsätter att öka, ökar krossförhållandet och malmkvaliteten fortsätter att minska, speciellt Dexing Copper Mine är en mager malm, och det är i allmänhet svårt för stål med hög manganhalt att uppfylla produktionskraven. Därför är det nödvändigt att öka den initiala hårdheten hos högmanganstålet och öka dess arbetshärdningshastighet under förutsättningen att bättre utöva de inneboende egenskaperna hos högmanganstålet och säkerställa att högmanganstålet har korrekt plasticitet och seghet . Baserat på detta, baserat på sammansättningen av vanligt högmanganstål, överväger vi legeringsbehandling för att förbättra hållfastheten och hårdheten hos högmanganstål och jämnt fördela ett stort antal höghårdhetsmasspunkter på basis av austenit för att förbättra den slitna formen av fodret, sakta ner slitaget. Tillsatsen av legeringselement till stål med hög manganhalt är dock fördelaktigt för att förbättra styrka och hårdhet, men det kommer oundvikligen att leda till minskning av plasticitet och seghet. Därför måste mängden legeringselement tillsättas för att undvika överdriven minskning av plasticitet och seghet och leda till fragmentering. Så vårt gjuteri föreslår att man använder CrMoVTiRe manganstål för att gjuta sina konkrossfoder,

| CrMoVTiRe Manganstål Kemisk sammansättning | |||||||||

| C | Si | Mn | S | P | Cr | Mo | V | Ti | Re |

| 1. 3~ 1. 5 | 0. 3 ~ 0. 6 | 13–15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0, 3 ~ 0, 5 | 0, 15 ~ 0, 25 | 0. 5 |

Testresultaten visar att den initiala hårdheten för CrMoV TiRe högmanganstål kan nå cirka HB 260, vilket bidrar till att förbättra motståndet mot skärslitage.

Tillsatsen av legeringselement, speciellt tillsatsen av karbidbildande element, kommer dock oundvikligen att leda till en ökning av antalet olösta karbider, vilket minskar plasticiteten och segheten i viss mån jämfört med vanliga stål med hög manganhalt.

Samtidigt som vi lägger vikt vid legeringen av stål med hög manganhalt, får vi inte försumma förbättringen av metallurgisk kvalitet, särskilt genom att minska mängden fosfor och inneslutningar. Detta är ett ekonomiskt och bekvämt sätt att förbättra livslängden för foder av högmanganstål. Under vattenseghetsbehandling bör värmebehandlingsprocessparametrar såsom vattenseghetsbehandlingstemperatur, vatteninlopps- och utloppstid samt vattentemperatur kontrolleras strikt så att mängden olösta karbider och utfällda karbider kontrolleras inom det intervall som föreskrivs av nationella standarder.

Det bör påpekas att samtidigt som man uppmärksammar materialet i konkrossfodret, bör formuleringen av gjutningsprocessen inte ignoreras. Väggtjockleken på konkrossfodret är stor, och den maximala väggtjockleken på den finkrossade beklädnaden kan nå 200 mm. Om vanlig sandgjutning används är kylningshastigheten långsammare och gjuttemperaturen är inte strikt kontrollerad. Grov. På grund av de grova kornen observeras endast ett korn när det zoomas in till 100 gånger, så det zoomas bara in till 50 gånger, så det kan inte utvärderas enligt den nationella standarden GB6394. Kornförfining hjälper till att öka fodrets livslängd.

Därför rekommenderas det i gjutningsprocessen att använda metallformsand och sänka hälltemperaturen, vilket kommer att hjälpa till att förfina korn av högmanganstålfoderplatta.

Mr. Nick Sun [email protected]

Posttid: 23 oktober 2020