Análise da falha de desgaste do revestimento do britador de cone na mina de cobre

Tendo em vista as condições de trabalho da Mina de Cobre, foi feita a análise da falha por desgaste do britador cônico. A análise SEM mostrou que a perfuração, corte e compressão (impactação) do minério que resultou em pites foram os meios de desgaste dominantes e o fragmentação por fadiga causada por fadiga de baixa frequência foi um dos meios de falha de desgaste. Portanto, os materiais de revestimento devem ter uma superfície muito alta para resistir à perfuração e corte de minério e resistência e tenacidade muito altas para resistir à fadiga de baixa frequência e carga de impacto. Assim, a liga de aço de alto manganês foi selecionada para aumentar a dureza preliminar e a taxa de encruamento do liner. Enquanto isso, a melhoria das qualidades de fundição metalúrgica e de tratamento térmico do aço com alto teor de manganês também foi um fator que não poderia ser ignorado.

Nosso cliente, a mina de cobre Dexing, que é a maior mina de cobre da Ásia. Tem mais de 30 conjuntos de britadores de cone, então precisa de um grande número de peças de desgaste do britador de cone todos os anos. Possui muitos fornecedores de peças de desgaste do britador, no entanto, a qualidade dessas peças não é estável. Portanto, nossa fundição a ajudou a encontrar a falha de desgaste dos revestimentos do britador cônico e a melhorar sua vida útil.

Condição de trabalho

O minério da Mina de Cobre Dexing pode ser dividido em minério tipo pórfiro e tipo filito de acordo com o tipo de rocha do corpo do minério. A proporção do volume de minério é de 1:3. Na área de mineração, existem três tipos industriais de minério oxidado, minério misto e minério de sulfeto primário. O minério de sulfeto é o principal tipo e responde por mais de 99% da massa.

A dureza do minério de cobre Dexing é geralmente entre f = 5-8, que pertence ao minério de dureza média. A resistência à compressão média do minério do tipo filito é de 84,8 MPa, e a resistência à compressão média do minério do tipo granodiorito é de 109,2 MPa.

Amostragem

A etapa chave da análise de falha de desgaste é analisar a morfologia da superfície de desgaste, de modo que a amostra deve ser retirada da superfície de desgaste fresca dos detritos de desgaste. O cone móvel (revestimento) que amostramos foi removido do britador de cone e enviado de volta no tempo.

O revestimento do britador de cone quebrado é cortado em grandes amostras por chama de oxigênio-acetileno, e 4 amostras são retiradas de cima para baixo. O tamanho da amostra deve ser tal que o local de amostragem não seja afetado pelo calor. Em seguida, através do processo de corte do fio, retire a amostra no centro da amostra grande para microscópio eletrônico de varredura para observar a morfologia do desgaste. O tamanho da amostra é de cerca de 10 mm × 10 mm × 10 mm, e uma amostra é retirada para medir a mudança na microdureza da superfície para dentro.

A observação do espécime foi realizada em um microscópio eletrônico de varredura S-2700. Antes da observação pelo microscópio eletrônico, as amostras foram limpas com ondas ultrassônicas.

Morfologia do desgaste e mecanismo de desgaste

O desgaste abrasivo de três corpos é formado entre o manto do britador de cone, o côncavo do britador de cone e o minério moído, e a superfície do liner está em um estado de tensão complexo.

Sob a ação da enorme tensão de compressão da mola, o minério gera uma enorme tensão de compressão na superfície local da placa de revestimento e, ao mesmo tempo, o cone móvel gera alta tensão de cisalhamento ao mesmo tempo. Os dois atuam ao mesmo tempo, o que provoca a escarificação, corte e extrusão da placa de revestimento.

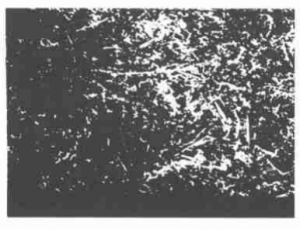

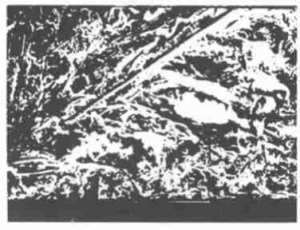

Da primeira foto “Morfologia do desgaste após falha dos revestimentos do britador de cone x100”, a placa de revestimento motorizada do britador de cone realiza um movimento de rotação excêntrico. Quando é desviado para a placa de revestimento fixa, dará uma enorme carga de impacto ao minério quebrado, fazendo com que a placa de revestimento seja comprimida e deformada plasticamente. No caso de repetidas deformações plásticas repetidas, o liner forma vários poços de compressão (impacto), verifique a “Morfologia do desgaste após falha dos revestimentos do britador de cone x500”.

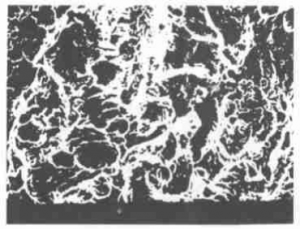

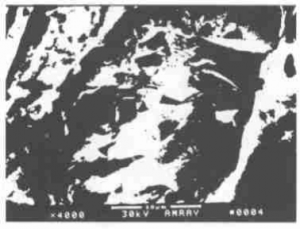

Ao mesmo tempo, o minério que carrega a enorme carga sujeitará a placa de revestimento à tensão de compressão e tensão de cisalhamento. A tensão de compressão causa deformação plástica do revestimento móvel. No caso de repetidas deformações plásticas repetidas, numerosos poços de compressão (impacto) são formados na superfície do liner, como as seguintes imagens “Squeeze (impacto) na superfície de desgaste do liner do britador cônico”. Ao mesmo tempo, no fundo do poço de extrusão, após extrusão repetida, ocorre o fortalecimento da deformação e a plasticidade é esgotada para formar uma fratura frágil. Sua aparência “Morfologia de fratura frágil no fundo do poço”

Outras observações revelaram que o minério comprimiu a superfície do revestimento sob o efeito de uma enorme tensão de esmagamento. Como o minério tem um valor baixo de dureza Platts f, o valor f na verdade reflete a resistência à compressão do minério, f=R/100, R significa resistência à compressão. Portanto, a resistência à compressão do minério é baixa, a resistência à ruptura também é baixa e é fácil de quebrar. Após a quebra do minério, ele é espremido até o fundo da cava devido à menor dureza do revestimento, veja a figura a seguir:

Ao mesmo tempo, à medida que o cone móvel gira, a tensão de cisalhamento é gerada entre o minério e o liner. O minério deslizante e o minério espremido no fundo da cava cortam e cortam a superfície do revestimento.

Portanto, na operação real do revestimento do britador de cone, existem simultaneamente poços de corte, corte e prensagem (impacto) Várias formas de desgaste. Quanto à proporção dos três tipos de desgaste, ela não está relacionada apenas à força e tamanho do minério, mas também ao valor da dureza Platts f que reflete a resistência à compressão do minério.

Deve-se ressaltar que o britador cônico possui uma grande força de britagem e uma alta velocidade de rotação. Sob a ação de grande compressão e pressão de cisalhamento, a placa de revestimento é submetida a cargas periódicas de fadiga de contato. Rachaduras por fadiga podem ocorrer facilmente na camada subsuperficial, resultando em fragmentação por fadiga. A descamação também é um dos fatores de falha do desgaste do revestimento do britador.

Em resumo, o mecanismo de desgaste do revestimento do britador cônico é a coexistência de desgaste de corte, desgaste plástico e desgaste por fadiga. Com as diferentes condições de trabalho, especialmente os diferentes valores F da dureza do minério, as proporções dos três mecanismos de desgaste são diferentes.

Endurecimento da superfície do revestimento do triturador de cone

Como o material do revestimento do britador cônico amostrado (placa de revestimento) é aço com alto teor de manganês, a placa de revestimento é submetida a uma grande carga de impacto durante a operação do britador cônico, de modo que tenha um bom efeito de endurecimento do trabalho.

Dureza do revestimento do britador de cone

| Item | Distância da superfície (mm) | |||||||||

| 0 | 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 6,0 | 7,0 | 8,0 | |

| 1 (área superior) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (área do meio) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (área inferior) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Pode-se observar nos resultados dos testes da tabela que o revestimento do britador cônico está sujeito a uma enorme carga de impacto no minério britado. A dureza Hv da superfície do liner pode ser tão alta quanto 500 ou mais, mas a profundidade de endurecimento é de apenas 2 mm.

Portanto, o revestimento deve ter boa tenacidade e resistência suficiente para resistir à enorme carga de impacto e causar lascamento.

Os valores de endurecimento superficial de diferentes partes da mesma placa de revestimento são diferentes, o que mostra que diferentes partes da placa de revestimento têm diferentes tensões e diferentes tamanhos de minério.

A parte superior da placa de revestimento móvel é impactada por um grande minério, de modo que o valor de endurecimento é o mais alto; enquanto na parte inferior da placa de revestimento móvel, o minério foi quebrado e seu valor de endurecimento superficial é baixo.

Seleção de materiais

De acordo com a análise acima da morfologia do desgaste e do mecanismo de desgaste, o revestimento do britador de cone não só requer alta dureza superficial para resistir ao cinzelamento e corte de minério, mas também requer alta resistência e tenacidade para melhorar a resistência a grandes cargas de impacto e capacidade de fadiga de baixo ciclo, não quebrar e quebrar. Portanto, o requisito básico para a seleção do material do revestimento do britador cônico é aumentar ao máximo a dureza da superfície e melhorar sua resistência ao desgaste de corte, garantindo que o revestimento não rache. Devido à alta plasticidade e tenacidade do aço com alto teor de manganês, e a inigualável capacidade de endurecimento por trabalho de outros materiais resistentes ao desgaste, o aço com alto teor de manganês ainda é o material de escolha para revestimentos de britadores cônicos. No entanto, à medida que a potência do britador continua a aumentar, a taxa de britagem aumenta e o teor do minério continua a diminuir, especialmente a Mina de Cobre Dexing é um minério pobre, e geralmente é difícil para o aço com alto teor de manganês atender aos requisitos de produção. Portanto, é necessário aumentar a dureza inicial do aço com alto teor de manganês e aumentar sua taxa de encruamento sob a premissa de melhor exercer as características inerentes do aço com alto teor de manganês e garantir que o aço com alto teor de manganês tenha plasticidade e tenacidade adequadas . Com base nisso, com base na composição do aço de alto manganês comum, consideramos o tratamento de liga para melhorar a resistência e a dureza do aço de alto manganês e distribuir uniformemente um número considerável de pontos de massa de alta dureza com base na austenita para melhorar a forma desgastada de o forro, Diminua a taxa de desgaste. No entanto, a adição de elementos de liga aos aços com alto teor de manganês é benéfica para a melhoria da resistência e dureza, mas inevitavelmente levará à redução da plasticidade e tenacidade. Portanto, a quantidade de elementos de liga deve ser adicionada a fim de evitar a redução excessiva da plasticidade e tenacidade e levar à fragmentação. Portanto, nossa fundição sugere o uso de aço manganês CrMoVTiRe para fundir seus revestimentos de britadores cônicos,

| CrMoVTiRe Composição Química do Aço Manganês | |||||||||

| C | Si | Mn | S | P | Cr | Mo | V | Ti | Ré |

| 1. 3~ 1. 5 | 0. 3~ 0. 6 | 13~15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8~ 1. 2 | 0. 3~ 0. 5 | 0, 15~ 0, 25 | 0. 5 |

Os resultados dos testes mostram que a dureza inicial do aço CrMoV TiRe com alto teor de manganês pode atingir cerca de HB 260, o que é propício para melhorar a resistência ao desgaste de corte.

No entanto, a adição de elementos de liga, especialmente a adição de elementos formadores de carboneto, inevitavelmente levará a um aumento no número de carbonetos não dissolvidos, o que reduzirá a plasticidade e a tenacidade até certo ponto em comparação com os aços comuns com alto teor de manganês.

Ao dar importância à liga de aços com alto teor de manganês, não devemos negligenciar a melhoria da qualidade metalúrgica, principalmente reduzindo a quantidade de fósforo e inclusões. Esta é uma maneira econômica e conveniente de melhorar a vida útil dos revestimentos de aço com alto teor de manganês. Durante o tratamento de tenacidade da água, os parâmetros do processo de tratamento térmico, como temperatura de tratamento de tenacidade da água, tempo de entrada e saída de água e temperatura da água, devem ser estritamente controlados para que a quantidade de carbonetos não dissolvidos e carbonetos precipitados seja controlada dentro da faixa prescrita pelos padrões nacionais.

Deve-se ressaltar que, ao prestar atenção ao material do revestimento do britador cônico, a formulação do processo de fundição não deve ser ignorada. A espessura da parede do revestimento do britador cônico é grande, e a espessura máxima da parede do revestimento fino triturado pode chegar a 200 mm. Se for usada fundição em areia comum, a taxa de resfriamento é mais lenta e a temperatura de fundição não é estritamente controlada. Grosso. Devido aos grãos grossos, apenas um grão é observado quando ampliado em 100 vezes, portanto, é ampliado apenas em 50 vezes, portanto, não pode ser avaliado de acordo com o padrão nacional GB6394. O refinamento do grão ajudará a aumentar a vida útil do revestimento.

Portanto, no processo de fundição, recomenda-se usar areia de molde de metal e reduzir a temperatura de vazamento, o que ajudará a refinar o grão da placa de revestimento de aço de alto manganês.

Mr. Nick Sun [email protected]

Horário da postagem: 23 de outubro de 2020