Analyse des Verschleißversagens der Kegelbrecherauskleidung in der Kupfermine

Im Hinblick auf die Arbeitsbedingungen der Copper Mine wurde die Analyse des Verschleißbruchs des Kegelbrechers durchgeführt. Die SEM-Analyse zeigte, dass das Bohren, Schneiden und Quetschen (Aufprallen) von Erz, was zu Gruben führte, die vorherrschenden Verschleißmittel waren und das durch Ermüdung bei niedriger Frequenz verursachte Ermüdungsabplatzen eines der Verschleißmittel war. Daher sollten die Auskleidungsmaterialien sowohl eine sehr große Oberfläche haben, um dem Bohren und Schneiden von Erz zu widerstehen, als auch eine sehr hohe Festigkeit und Zähigkeit haben, um einer Ermüdung bei niedriger Frequenz und einer Stoßbelastung zu widerstehen. Daher wurde eine Stahllegierung mit hohem Mangangehalt ausgewählt, um die Vorhärte und Kaltverfestigungsrate der Auskleidung zu erhöhen. Unterdessen war die Verbesserung der metallurgischen Gießerei- und Wärmebehandlungsqualitäten von Hochmanganstahl auch ein Faktor, der nicht ignoriert werden konnte.

Unser Kunde, die Kupfermine Dexing, die größte Kupfermine Asiens. Es verfügt über mehr als 30 Kegelbrechersätze und benötigt daher jedes Jahr eine große Anzahl von Kegelbrecher-Verschleißteilen. Es gibt viele Anbieter von Verschleißteilen für Brecher, die Qualität dieser Teile ist jedoch nicht stabil. Daher hatte unsere Gießerei ihr geholfen, den Verschleiß von Kegelbrecherauskleidungen zu finden und ihre Lebensdauer zu verbessern.

Arbeitsbedingung

Das Erz in der Dexing-Kupfermine kann je nach Art des Erzkörpergesteins in Porphyr- und Phyllit-Erz unterteilt werden. Das Verhältnis des Erzvolumens beträgt 1: 3. Im Bergbaugebiet gibt es drei industrielle Arten von oxidiertem Erz, gemischtem Erz und primärem Sulfiderz. Das Sulfiderz ist die Hauptart und macht mehr als 99 % der Masse aus.

Die Härte von Dexing-Kupfererz liegt im Allgemeinen zwischen f = 5-8, was zu mittelhartem Erz gehört. Die durchschnittliche Druckfestigkeit des Erzes vom Phyllit-Typ beträgt 84,8 MPa, und die durchschnittliche Druckfestigkeit des Erzes vom Granodiorit-Typ beträgt 109,2 MPa.

Probenahme

Der Schlüsselschritt der Verschleißanalyse ist die Analyse der Morphologie der Verschleißoberfläche, daher muss die Probe von der frischen Verschleißoberfläche des Verschleißabfalls genommen werden. Der von uns beprobte bewegliche Kegel (Liner) wurde gerade aus dem Kegelbrecher entfernt und in die Vergangenheit versandt.

Die gebrochene Kegelbrecherauskleidung wird durch eine Sauerstoff-Acetylen-Flamme in große Proben geschnitten, und 4 Proben werden von oben nach unten entnommen. Die Größe der Probe sollte so sein, dass die Probenahmestelle nicht durch Hitze beeinflusst wird. Entnehmen Sie dann durch den Drahtschneideprozess die Probe aus der Mitte der großen Probe für das Rasterelektronenmikroskop, um die Verschleißmorphologie zu beobachten. Die Größe der Probe beträgt etwa 10 mm × 10 mm × 10 mm, und eine Probe wird entnommen, um die Änderung der Mikrohärte von der Oberfläche nach innen zu messen.

Die Beobachtung der Probe wurde auf einem S-2700-Rasterelektronenmikroskop durchgeführt. Vor der Beobachtung durch das Elektronenmikroskop wurden die Proben mit Ultraschallwellen gereinigt.

Verschleißmorphologie und Verschleißmechanismus

Der Dreikörper-Abriebverschleiß wird zwischen dem Kegelbrechermantel, dem Kegelbrecherkonkav und dem gemahlenen Erz gebildet, und die Oberfläche der Auskleidung befindet sich in einem komplexen Spannungszustand.

Unter der Wirkung einer enormen Federdruckspannung erzeugt das Erz eine enorme Druckspannung auf der lokalen Oberfläche der Auskleidungsplatte, und gleichzeitig erzeugt der sich bewegende Kegel gleichzeitig eine hohe Scherspannung. Beides wirkt gleichzeitig, was ein Meißeln, Schneiden und Extrudieren der Verkleidungsplatte bewirkt.

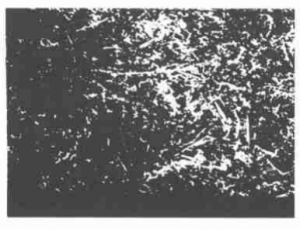

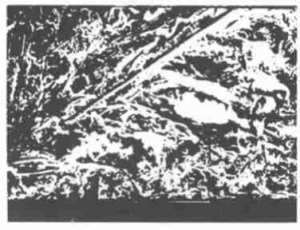

Aus dem ersten Bild „Verschleißmorphologie nach Ausfall der Kegelbrecherauskleidungen x100“ führt die motorisierte Auskleidungsplatte des Kegelbrechers eine exzentrische Rotationsbewegung aus. Wenn es zu der festen Auskleidungsplatte abgelenkt wird, übt es eine enorme Stoßbelastung auf das gebrochene Erz aus, wodurch die Auskleidungsplatte gequetscht und plastisch verformt wird. Bei wiederholter plastischer Verformung bildet die Auskleidung zahlreiche Quetsch- (Prall-) Vertiefungen, siehe „Verschleißmorphologie nach Versagen der Kegelbrecher-Auskleidung x500“.

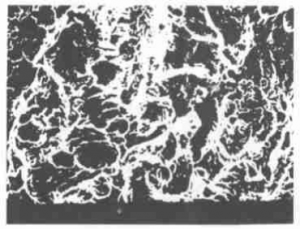

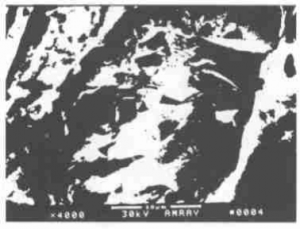

Gleichzeitig setzt das Erz, das die enorme Last trägt, die Auskleidungsplatte einer Druck- und Scherspannung aus. Die Druckspannung verursacht eine plastische Verformung des sich bewegenden Liners. Bei wiederholter plastischer Verformung bilden sich zahlreiche Quetsch- (Prall-) Vertiefungen auf der Oberfläche der Auskleidung, wie die folgenden Bilder „Quetsch- (Prall-) Vertiefungen auf der Verschleißfläche der Kegelbrecher-Auskleidung“. Gleichzeitig tritt am Boden der Extrusionsgrube nach wiederholtem Extrudieren eine Verformungsverfestigung auf und die Plastizität erschöpft sich, um einen Sprödbruch zu bilden. Sein Aussehen „Morphologie des Sprödbruchs am Boden der Grube“

Weitere Beobachtungen ergaben, dass das Erz die Oberfläche des Liners unter der Wirkung einer enormen Druckbeanspruchung zusammendrückte. Da das Erz einen niedrigen f-Wert der Platts-Härte hat, spiegelt der f-Wert tatsächlich die Druckfestigkeit des Erzes wider, f=R/100, R bedeutet Druckfestigkeit. Daher ist die Druckfestigkeit des Erzes gering, die Bruchfestigkeit ebenfalls gering und es ist leicht zu brechen. Nachdem das Erz bricht, wird es aufgrund der geringeren Härte der Auskleidung auf den Boden der Grube gedrückt, siehe folgendes Bild:

Während sich der sich bewegende Kegel dreht, wird gleichzeitig eine Scherspannung zwischen dem Erz und der Auskleidung erzeugt. Das gleitende Erz und das am Boden der Grube zusammengedrückte Erz schneiden und schneiden die Oberfläche der Auskleidung.

Daher kommt es im eigentlichen Betrieb der Kegelbrecherauskleidung gleichzeitig zu Schneid-, Schneid- und Press- (Prall-)Gruben. Verschiedene Verschleißformen. Der Anteil der drei Verschleißarten hängt nicht nur von der Kraft und Größe des Erzes ab, sondern auch vom Wert der Platts-Härte f, die die Druckfestigkeit des Erzes widerspiegelt.

Es sollte darauf hingewiesen werden, dass der Kegelbrecher eine große Brechkraft und eine hohe Rotationsgeschwindigkeit hat. Unter der Einwirkung eines enormen Drucks und Scherdrucks wird die Verkleidungsplatte periodischen Kontaktermüdungsbelastungen ausgesetzt. Auf der Untergrundschicht können leicht Ermüdungsrisse auftreten, die zu Ermüdungsabplatzungen führen. Das Abplatzen ist auch einer der Ausfallfaktoren des Verschleißes der Brecherauskleidung.

Zusammenfassend ist der Verschleißmechanismus der Kegelbrecherauskleidung die Koexistenz von Schneidverschleiß, plastischem Verschleiß und Ermüdungsverschleiß. Bei den unterschiedlichen Arbeitsbedingungen, insbesondere dem unterschiedlichen F-Wert der Härte des Erzes, sind die Anteile der drei Verschleißmechanismen unterschiedlich.

Kegelbrecher Liner Oberflächenhärtung

Da das Material der als Probe genommenen Kegelbrecherauskleidung (Auskleidungsplatte) Hochmanganstahl ist, wird die Auskleidungsplatte während des Betriebs des Kegelbrechers einer enormen Stoßbelastung ausgesetzt, so dass sie eine gute Kaltverfestigungswirkung hat.

Härte der Kegelbrecherauskleidung

| Artikel | Abstand von der Oberfläche (mm) | |||||||||

| 0 | 0,5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 6.0 | 7.0 | 8.0 | |

| 1 (oberer Bereich) | 527 | 350 | 336 | 313 | 291 | 285 | 285 | 250 | 245 | 264 |

| 2 (mittlerer Bereich) | 569 | 336 | 283 | 299 | 265 | 248 | 257 | 243 | 245 | 245 |

| 3 (unterer Bereich) | 494 | 289 | 280 | 272 | 274 | 274 | 269 | 246 | 245 | 230 |

Aus den Testergebnissen der Tabelle ist ersichtlich, dass die Kegelbrecherauskleidung im zerkleinerten Erz einer enormen Stoßbelastung ausgesetzt ist. Die Härte Hv der Auskleidungsoberfläche kann bis zu 500 oder mehr betragen, aber die Härtungstiefe liegt nur innerhalb von 2 mm.

Daher muss die Auskleidung eine gute Zähigkeit und ausreichende Festigkeit aufweisen, um der enormen Stoßbelastung zu widerstehen und ein Absplittern zu verursachen.

Die Oberflächenhärtungswerte verschiedener Teile der gleichen Auskleidungsplatte sind unterschiedlich, was zeigt, dass verschiedene Teile der Auskleidungsplatte unterschiedliche Spannungen und unterschiedliche Erzgrößen aufweisen.

Der obere Teil des beweglichen Verkleidungsbretts wird von einem großen Erz beeinflusst, daher ist der Härtungswert am höchsten; während im unteren Teil des beweglichen Verkleidungsbretts das Erz gebrochen wurde und sein Oberflächenhärtewert niedrig ist.

Auswahl der Materialien

Gemäß der obigen Analyse der Verschleißmorphologie und des Verschleißmechanismus erfordert die Auskleidung des Kegelbrechers nicht nur eine hohe Oberflächenhärte, um dem Meißeln und Schneiden des Erzes zu widerstehen, sondern auch eine hohe Festigkeit und Zähigkeit, um die Beständigkeit gegen enorme Stoßbelastungen und die Ermüdungsfähigkeit bei niedrigen Zyklen zu verbessern, nicht brechen und brechen. Grundvoraussetzung für die Werkstoffauswahl der Kegelbrecher-Auskleidung ist daher eine möglichst hohe Oberflächenhärte, eine verbesserte Schneidverschleißfestigkeit und gleichzeitig eine Rissfreiheit der Auskleidung. Aufgrund der hohen Plastizität und Zähigkeit von Hochmanganstahl und der unübertroffenen hohen Kaltverfestigungsfähigkeit anderer verschleißfester Materialien ist Hochmanganstahl immer noch das Material der Wahl für Kegelbrecherauskleidungen. Wenn jedoch die Leistung des Brechers weiter zunimmt, nimmt das Brechverhältnis zu und der Erzgehalt nimmt weiter ab, insbesondere die Dexing-Kupfermine ist ein mageres Erz, und es ist im Allgemeinen schwierig, für Hochmanganstahl die Produktionsanforderungen zu erfüllen. Daher ist es notwendig, die Anfangshärte des Hochmanganstahls zu erhöhen und seine Kaltverfestigungsrate unter der Prämisse zu erhöhen, die inhärenten Eigenschaften des Hochmanganstahls besser auszuüben und sicherzustellen, dass der Hochmanganstahl eine geeignete Plastizität und Zähigkeit aufweist . Auf dieser Grundlage, basierend auf der Zusammensetzung von gewöhnlichem Stahl mit hohem Mangangehalt, ziehen wir eine Legierungsbehandlung in Betracht, um die Festigkeit und Härte von Stahl mit hohem Mangangehalt zu verbessern und eine beträchtliche Anzahl von Massepunkten mit hoher Härte auf der Basis von Austenit gleichmäßig zu verteilen, um die abgenutzte Form von zu verbessern die Auskleidung, Verlangsamen Sie die Verschleißrate. Die Zugabe von Legierungselementen zu Stählen mit hohem Mangangehalt ist jedoch vorteilhaft für die Verbesserung der Festigkeit und Härte, führt jedoch zwangsläufig zu einer Verringerung der Plastizität und Zähigkeit. Daher muss die Menge an Legierungselementen hinzugefügt werden, um eine übermäßige Verringerung der Plastizität und Zähigkeit zu vermeiden und zu einer Fragmentierung zu führen. Daher schlägt unsere Gießerei vor, CrMoVTiRe-Manganstahl zu verwenden, um ihre Kegelbrecherauskleidungen zu gießen.

| Chemische Zusammensetzung von CrMoVTiRe-Manganstahl | |||||||||

| C | Si | Mn | S | P | Kr | Mo | v | Ti | Betreff |

| 1. 3 ~ 1. 5 | 0. 3 ~ 0. 6 | 13 ~ 15 | < 0. 04 | < 0. 07 | 1. 8~ 2. 2 | 0. 8 ~ 1. 2 | 0. 3 ~ 0. 5 | 0. 15 ~ 0. 25 | 0. 5 |

Die Testergebnisse zeigen, dass die Anfangshärte von CrMoV-TiRe-Hochmanganstahl etwa HB 260 erreichen kann, was der Verbesserung der Schnittverschleißbeständigkeit zuträglich ist.

Der Zusatz von Legierungselementen, insbesondere der Zusatz von karbidbildenden Elementen, führt jedoch zwangsläufig zu einer Erhöhung der Anzahl ungelöster Karbide, was die Plastizität und Zähigkeit gegenüber gewöhnlichen Hochmanganstählen in gewissem Maße herabsetzt.

Bei aller Bedeutung für das Legieren von Hochmanganstählen darf die Verbesserung der metallurgischen Qualität, insbesondere die Reduzierung von Phosphor und Einschlüssen, nicht vernachlässigt werden. Dies ist ein wirtschaftlicher und bequemer Weg, um die Lebensdauer von hochmanganhaltigen Stahlauskleidungen zu verbessern. Während der Wasserhärtebehandlung sollten Prozessparameter der Wärmebehandlung wie Wasserhärtebehandlungstemperatur, Wassereinlass- und -auslasszeit und Wassertemperatur streng kontrolliert werden, damit die Menge an ungelösten Karbiden und ausgefällten Karbiden innerhalb des durch nationale Standards vorgeschriebenen Bereichs kontrolliert wird.

Es ist darauf hinzuweisen, dass bei Beachtung des Materials der Kegelbrecherauskleidung die Rezeptur des Gießprozesses nicht außer Acht gelassen werden sollte. Die Wandstärke der Kegelbrecherauskleidung ist groß und die maximale Wandstärke der feinzerkleinerten Auskleidung kann 200 mm erreichen. Wenn gewöhnlicher Sandguss verwendet wird, ist die Abkühlgeschwindigkeit langsamer und die Gießtemperatur wird nicht streng kontrolliert. Grob. Aufgrund der groben Körnung wird bei 100-facher Vergrößerung nur eine Körnung beobachtet, sodass sie nur 50-fach vergrößert wird, sodass sie nicht gemäß dem nationalen Standard GB6394 bewertet werden kann. Die Kornfeinung trägt dazu bei, die Lebensdauer der Auskleidung zu erhöhen.

Daher wird beim Gießprozess empfohlen, Metallformsand zu verwenden und die Gießtemperatur zu reduzieren, was dazu beiträgt, die Körnung der Auskleidungsplatte aus Hochmanganstahl zu verfeinern.

Mr. Nick Sun [email protected]

Postzeit: 23. Oktober 2020