Nuwe ontwerp rekbare yster kakebeen plate

Ontleding van die krag- en hoofversakingsvorme van kakebeenplate

Die kaakbreker-vastekaakbrekervoering wat deur ons maatskappy vervaardig word, word hoofsaaklik gebruik vir die growwe en medium-druk van harde materiale. Tydens die werkproses dra dit die wrywingskrag van die materiaal, groot drukkrag en impakte druklas. Die werksomstandighede is baie moeilik.

Kragontleding

Wanneer die materiaal wat vergruis moet word van 'n sekere vlak van die waterval val onder die werking van swaartekrag, raak dit die onderste materiaal direk, en die beweegbare kakebeenplaat druk en verpletter die materiaal herhaaldelik deur die resiprokerende siklusbeweging en die vaste kakebeenplaat. Die materiaal rol en gly herhaaldelik tussen die beweegbare kakebeenplaat en die vaste kakebeenplaat tydens die afwaartse beweging. As gevolg van die materiaal se impak, tuimel en kompressie, is dit onderhewig aan sterk slytasie. Daarom moet die produk hoë-energie veelvuldige impakladings kan weerstaan, en rol- en glywrywing moet aansienlike skuurweerstand hê.

Vorm van mislukking

Dra mislukking

In die diensproses van breker vaste kakebeen verpletterende voering, is slytasie mislukking die hoofvorm van mislukking. In die proses om die materiaal te vergruis, word die oppervlak van die verpletterende voering van die vaste kakebeen, benewens die impak van die materiaal, ook onderworpe aan die maal en druk van die materiaal, dus is die slytasieversakingsmodusse vore, putte en krake . Weens die verskillende materiale van die voering speel hierdie drie slytasie-versakingsmodusse egter nie terselfdertyd 'n leidende rol nie. Taai materiale met lae skuurweerstand word hoofsaaklik veroorsaak deur voor- en vervormingsfout, en materiale met hoë skuurweerstand is hoofsaaklik krake en putversaking.

Materiaalslytasie hou nie net verband met die hardheid van die gebreekte materiaal nie, maar nog belangriker, die hardheidverhouding van die voeringmateriaal tot die gebreekte materiaal. Volgens die basiese beginsel van skuurslytasie is die hardheid van die materiaal baie groter as die hardheid van die metaalmateriaal Hu. , Die metaalmateriaal is skerp gedra. Wanneer Hu / Ha > 1.25 ~ 1.30, sal die slytasie aansienlik verminder word. Daarom kan die verhoging van die hardheid van die materiaal die materiaal se vermoë om skuurslytasie te weerstaan aansienlik verhoog.

Breukversaking

Daar is baie redes vir fraktuurversaking. Eerstens is die materiaal self te laag in taaiheid. Die voeringmateriaal van slytvaste wit gietyster word byvoorbeeld in groot brekers gebruik. Defekte soos die blus van krake sal die bron van krake word en vinnig uitbrei onder impaklading. Daarom, vir 'n voeringbord, as die voeringbord skielik breek as gevolg van onvoldoende taaiheid, is die gevolge ernstig, dus moet die voeringbord voldoende taaiheid hê.

Werkverrigtingvereistes van kakebeenbrekerplate

Uit die ontleding hierbo kan gesien word dat 'n goeie brekervoering die volgende eienskappe moet hê.

- Hoë skuurweerstand en hoë hardheid. Volgens die beginsel dat die hoeveelheid snyslytasie omgekeerd eweredig is aan die hardheid van die materiaal, moet die hardheid van die materiaal of die hardheid van 'n sekere komponent in die materiaal die hardheid van die skuurmiddel oorskry om die hoeveelheid slytasie te verminder.

- Hoë sterkte of hoë moegheidssterkte. Die breker loop aaneenlopend vir 6 tot 12 maande, en sy spanningsiklus kan 6×106 ~ 6×107 keer bereik, wat reeds 'n moegheidskategorie is. Hoë moegheid sterkte materiaal voorkom moeg krake en peeling skade.

- Sommige veerkragtigheid. Om te verhoed dat die voering breek, moet die materiaal sekere taaiheid hê. Omdat sekere taaiheid 'n belangrike waarborg vir sy veilige werk is.

Tegniese Proses Analise en Ontwerp

Die kakebeenplaat van hierdie breker het oorspronklik ZGMn13-4 gebruik, en die meganiese eienskappe na waterverhardingsbehandeling was: σb 615 ~ 1275MPa; σ0,2 340 ~ 470MPa; ζ 15% ~ 85%; αK l96 ~ 294J / cm2; HB l80 ~ 225. ZGMn1-4 Afhangende van die impaklading, kan die diepte van die oppervlakverharde laag 9 ~ 18mm bereik. Hoë hardheid geharde laag weerstaan impak skuur slytasie. Werklike deurlopende gebruik 15 tot 20 dae slytasie mislukking.

Met inagneming van die diensstatus van hierdie werkstuk en die voordele en nadele van ZGMn13-4, het ons maatskappy besluit om GB / T24733-2009 QTD HBW450 in plaas van ZGMn13-4 te gebruik.

Kneedbare yster kakebeen plate Chemiese samestelling ontwerp

Kies lae-gehalte S- en P-ruyster, gebruik FeSi75 as 'n inokulant, en verstuiver FeSiMg6RE2, en voeg 'n sekere hoeveelheid Cu en Mo by.

- C is een van die basiese elemente van nodulêre gietyster. 'n Geskikte C-inhoud is bevorderlik vir grafitisering. Omdat nodulêre grafiet die minste impak op die meganiese eienskappe van die gietstuk het, is die C-inhoud van nodulêre gietyster oor die algemeen hoër as grys gietyster. As in ag geneem word dat die hoofwanddikte van die gietstuk ongeveer 40 ~ 80 mm is, is die inhoud van C 3.4% ~ 3.6%.

- In nodulêre gietyster is Si 'n grafitiserende element, en Si is die tweede belangrikste element na C. Si kan die ferrietinhoud stabiel verhoog, die wit neiging van die gietstuk effektief verminder en ook die rondheid van grafiet verbeter. Verfyn die eutektiese groep. Si sal egter die bros oorgangstemperatuur van die gietstuk verhoog en die slagtaaiheid van die gietstuk verminder, dus moet die Si-inhoud redelik verminder word, en die Si-inhoud word as 2,4% tot 2,6% geneem.

- S is 'n tipiese anti-sferoidiserende element. Omdat S 'n sterk affiniteit met sferoidiserende elemente soos Mg en RE het, sal S 'n groot hoeveelheid Mg en RE in die gesmelte yster verbruik, wat sulfiede van Mg en RE vorm, wat porieë en oksidatiewe insluiting veroorsaak. Defekte soos slak. Die swaelinhoud moet minder as 0,03% wees.

- P is 'n skadelike element in rekbare yster. Wanneer die inhoud daarvan minder as 0,05% is, word P in die metaalmatriks opgelos en het dit min effek op die meganiese eienskappe van die gietstuk. Wanneer die inhoud groter as 0.05% is, skei P maklik by die eutektiese grens af, wat binêre, drieledige of saamgestelde fosfor-eutektika vorm, wat die taaiheid van gietyster verminder. Soos die P-inhoud toeneem, neem die bros oorgangstemperatuur van die gietstuk toe. Daarom word gewoonlik vereis dat die inhoud van P in rekbaar yster minder as 0,045% is.

- Mn in rekbaar yster verhoog hoofsaaklik die stabiliteit van perliet, vorm maklik karbiede en beïnvloed die taaiheid van gietstukke. Daarom, hoe laer die Mn in rekbare yster, hoe beter, maar die voeringplaat is perliet rekbare yster, en die mangaaninhoud is 0,8% tot 1,0%.

- Cu en Mo is die elemente wat die verhardbaarheid van die gietstukke in sferoïdale grafiet gietyster verbeter. Cu- en Mo-elemente word bygevoeg volgens die dikte van die gietstukke om te verseker dat die gietstukke verhard kan word.

Noedige yster kakebeen plate Hittebehandeling

Dit word verhit deur weerstandoond en geblus deur nitraatoond.

- Austenitiserende temperatuur en austenitiserende tyd

Die austenitiserende temperatuur is 910 ℃ ± 10 ℃. Die austenitiseringstyd word bepaal volgens die werkstukgrootte, wanddikte, die aantal dele wat in die oond geplaas kan word, en die invloed van die verhittingsmetode. - Isotermiese blustemperatuur en isotermiese oorgangstyd

Die hittebehandeling-omskakelaartyd is minder as 18 sekondes, en die isotermiese blustemperatuur en -tyd word bepaal volgens die werkstukgrootte, wanddikte, die hoeveelheid dele wat die oond kan hou, die verhittingsmetode, en die invloed van die soutbadmetode. - Mikrostruktuur en eienskappe na hittebehandeling

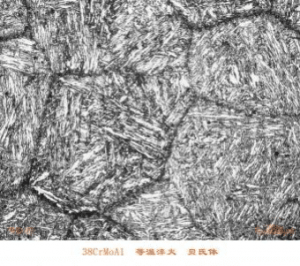

Matriksstruktuur na hittebehandeling: naaldvormige ferriet + koolstofryke austeniet + grafietballetjies. Klein hoeveelhede martensiet en karbiede word toegelaat. Werkverrigtingvereistes: treksterkte δs≥1600MPa, opbrengssterkte δ0.2≥1300MPa, hardheid HRC≥48, impakenergie (geen gaping): αk≥25J.

Kneedbare yster kakebeen plate Giet proses ontwerp

1) Hars sand modellering. Die eenheidsgewig van die gietstuk is 183㎏, die wanddikte is oneweredig, en die onderbrekingstoevoer krimp.

2) Die giettemperatuur is 1350 ~ 1370 ℃, die giettyd word beheer om 29 ~ 32 sekondes te wees, en elke boks gesmelte yster is ongeveer 205㎏.

3) Die giettyd van elke sferoidiseringsak is nie meer as 8 minute nie; die sferoidiserende vlak is 2 of meer; die grafietsfeergrootte is 6 of meer; die aantal grafietsfere is groter as 100 per mm2; die sferoidiseringsverhouding is groter as 85%; die perliet-inhoud is groter as 50. %.

Toets resultate

Die werklike toetsresultate is as-cast sferoïdisering graad 2, perliet 65%, grafiet balle 5, grafiet balle meer as 120 per mm2, HRC51 ~ 54 na hitte behandeling, slagtaaiheid 30 ~ 35J / cm2, waarvan naaldvormige yster Die liggaam is kleiner, sien foto.

Nadat dit in 'n 400X600 kakebeenbreker gebruik is, kan die oppervlakverwerkingshardheid bo HRC65 bereik. Na die meting is die dikte van die oppervlak verharde laag 20-25 mm. Na 30 dae van aaneenlopende gebruik sal die tande tekens van slytasie toon, en die tande sal plat gemaal word. Skroot as gevolg van 50 dae slytasie. Hartlik verwelkom deur gebruikers.

Mr. Nick Sun [email protected]

Postyd: 30 Okt-2020