Plaques de mandíbula de ferro dúctil de nou disseny

Anàlisi de la força i les principals formes de fallada de les plaques de mandíbula

El revestiment de trituració de mandíbules fix de la trituradora de mandíbules produït per la nostra empresa s'utilitza principalment per a la trituració en brut i mitjà de materials durs. Durant el procés de treball, suporta la força de fricció del material, una gran força de trituració i impacta la càrrega de compressió. Les condicions de treball són molt dures.

Anàlisi de forces

Quan el material que s'ha de triturar cau des d'un cert nivell de la cascada sota l'acció de la gravetat, afecta directament el material inferior i la placa de mandíbula mòbil pressiona i aixafa repetidament el material mitjançant el moviment del cicle alternatiu i la placa de la mandíbula fixa. El material roda i llisca repetidament entre la placa de mandíbula mòbil i la placa de mandíbula fixa durant el moviment cap avall. A causa de l'impacte, la caiguda i la compressió del material, està subjecte a un fort desgast. Per tant, el producte ha de ser capaç de suportar càrregues d'impacte múltiples d'alta energia i la fricció de rodament i lliscament ha de tenir una resistència a l'abrasió considerable.

Forma de fracàs

Falla de desgast

En el procés de servei del revestiment de trituració de mandíbula fixa de la trituradora, la fallada del desgast és la principal forma de fallada. En el procés de trituració del material, a més de l'impacte del material, la superfície del revestiment de trituració de la mandíbula fixa també està sotmesa a la mòlta i premsat del material, de manera que els modes de fallada del desgast són solcs, fosses i esquerdes. . Tanmateix, a causa dels diferents materials del revestiment, aquests tres modes de fallada de desgast no tenen un paper destacat alhora. Els materials resistents amb baixa resistència a l'abrasió són causats principalment per fallades de solc i deformació, i els materials amb alta resistència a l'abrasió són principalment esquerdes i fallades en fosa.

El desgast del material no només està relacionat amb la duresa del material triturat, sinó, el que és més important, la relació de duresa del material del revestiment amb el material triturat. Segons el principi bàsic del desgast abrasiu, la duresa del material és molt més gran que la duresa del material metàl·lic Hu. , El material metàl·lic està molt desgastat. Quan Hu / Ha > 1,25 ~ 1,30, el desgast es reduirà molt. Per tant, augmentar la duresa del material pot augmentar significativament la capacitat del material per resistir el desgast abrasiu.

Falla de fractura

Hi ha moltes raons per a la fallada de la fractura. En primer lloc, el material en si és massa baix en duresa. Per exemple, el material de revestiment de ferro colat blanc resistent al desgast s'utilitza en grans trituradores. Els defectes com l'extinció d'esquerdes es convertiran en la font d'esquerdes i s'expandiran ràpidament sota la càrrega d'impacte. Per tant, per a un tauler de revestiment, si el tauler de revestiment es trenca sobtadament a causa d'una duresa insuficient, les conseqüències són greus, de manera que el tauler de revestiment ha de tenir prou duresa.

Requisits de rendiment de les plaques de trituradora de mandíbules

De l'anàlisi anterior es pot veure que un bon revestiment de trituradora hauria de tenir les propietats següents.

- Alta resistència a l'abrasió i alta duresa. Segons el principi que la quantitat de desgast de tall és inversament proporcional a la duresa del material, la duresa del material o la duresa d'un determinat component del material hauria de superar la duresa de l'abrasiu per reduir la quantitat de desgast.

- Alta resistència o alta resistència a la fatiga. La trituradora funciona contínuament durant 6 a 12 mesos, i el seu cicle d'estrès pot arribar a 6 × 106 ~ 6 × 107 vegades, que ja és una categoria de fatiga. El material d'alta resistència a la fatiga prevé l'esquerdament i els danys pel cansament.

- Una mica de resiliència. Per evitar que el revestiment es trenqui, el material ha de tenir una certa duresa. Perquè una certa duresa és una garantia important per al seu treball segur.

Anàlisi i Disseny Tècnic de Processos

La placa de mandíbula d'aquesta trituradora utilitzava originalment ZGMn13-4, i les propietats mecàniques després del tractament d'enduriment amb aigua eren: σb 615 ~ 1275MPa; σ0,2 340 ~ 470MPa; ζ 15% ~ 85%; αK l96 ~ 294J / cm2; HB l80 ~ 225. ZGMn1-4 Depenent de la càrrega d'impacte, la profunditat de la capa endurida superficialment pot arribar als 9 ~ 18 mm. La capa endurida d'alta duresa resisteix el desgast abrasiu per impacte. Ús continu real de 15 a 20 dies per fallada de desgast.

Tenint en compte l'estat del servei d'aquesta peça i els avantatges i desavantatges de ZGMn13-4, la nostra empresa va decidir utilitzar GB / T24733-2009 QTD HBW450 en comptes de ZGMn13-4.

Plaques de mandíbula de ferro dúctil Disseny de composició química

Seleccioneu ferro brut S i P de baixa qualitat, utilitzeu FeSi75 com a inoculant i nebulitzador FeSiMg6RE2 i afegiu-hi una certa quantitat de Cu i Mo.

- C és un dels elements bàsics de la fosa nodular. Un contingut C adequat és propici per a la grafitització. Com que el grafit nodular té el menor impacte en les propietats mecàniques de la fosa, el contingut de C de la fosa nodular és generalment més gran que la de la fosa grisa. Tenint en compte que el gruix de la paret principal de la fosa és d'uns 40 ~ 80 mm, el contingut de C és del 3,4% ~ 3,6%.

- A la fosa nodular, el Si és un element de grafitització i el Si és el segon element més important després de C. Si pot augmentar de manera estable el contingut de ferrita, reduir eficaçment la tendència blanca de la fosa i també millorar la rodonesa del grafit. Refinar el grup eutèctic. Tanmateix, el Si augmentarà la temperatura de transició fràgil de la fosa i reduirà la resistència a l'impacte de la fosa, de manera que el contingut de Si s'ha de reduir raonablement i es considera que el contingut de Si és del 2,4% al 2,6%.

- S és un element antiesferoiditzant típic. Com que S té una forta afinitat amb elements esferoiditzants com ara Mg i RE, S consumirà una gran quantitat de Mg i RE en el ferro fos, formant sulfurs de Mg i RE, provocant porus i atrapament oxidatiu. Defectes com l'escòria. El contingut de sofre ha de ser inferior al 0,03%.

- P és un element nociu en el ferro dúctil. Quan el seu contingut és inferior al 0,05%, el P es dissol a la matriu metàl·lica i té poc efecte sobre les propietats mecàniques de la fosa. Quan el contingut és superior al 0,05%, el P es segrega fàcilment al límit eutèctic, formant eutèctics de fòsfor binaris, ternaris o compostos, reduint la duresa del ferro colat. A mesura que augmenta el contingut de P, augmenta la temperatura de transició fràgil de la fosa. Per tant, generalment es requereix que el contingut de P en ferro dúctil sigui inferior al 0,045%.

- El Mn en ferro dúctil augmenta principalment l'estabilitat de la perlita, forma fàcilment carburs i afecta la duresa de les peces de fosa. Per tant, com més baix sigui el Mn en ferro dúctil, millor, però la placa de revestiment és ferro dúctil de perlita i el contingut de manganès és del 0,8% al 1,0%.

- El Cu i el Mo són els elements que milloren la tempabilitat de les peces de fosa en fosa de grafit esferoïdal. S'afegeixen elements de Cu i Mo segons el gruix de les peces de fosa per garantir que les peces de fosa es puguin endurir.

Tractament tèrmic de plaques de mandíbula de ferro dúctil

S'escalfa amb un forn de resistència i s'apaga amb un forn de nitrats.

- Temperatura d'austenització i temps

d'austenització La temperatura d'austenització és de 910 ℃ ± 10 ℃. El temps d'austenització es determina segons la mida de la peça, el gruix de la paret, el nombre de peces que es poden col·locar al forn i la influència del mètode d'escalfament. - Temperatura d'extinció isotèrmica i temps de transició isotèrmica

El temps del convertidor de tractament tèrmic és inferior a 18 segons, i la temperatura i el temps d'extinció isotèrmica es determinen segons la mida de la peça, el gruix de la paret, la quantitat de peces que pot contenir el forn, el mètode de calefacció, i la influència del mètode del bany de sal. - Microestructura i propietats després del tractament tèrmic

Estructura de la matriu després del tractament tèrmic: ferrita acicular + austenita rica en carboni + boles de grafit. Es permeten petites quantitats de martensita i carburs. Requisits de rendiment: resistència a la tracció δs≥1600MPa, resistència a la fluència δ0.2≥1300MPa, duresa HRC≥48, energia d'impacte (sense buit): αk≥25J.

Plaques de mandíbula de ferro dúctil Disseny de procés de fosa

1) Modelatge de sorra de resina. El pes unitari de la fosa és de 183㎏, el gruix de la paret és desigual i l'alimentador d'obturació s'està reduint.

2) La temperatura d'abocament és de 1350 ~ 1370 ℃, el temps d'abocament es controla per ser de 29 ~ 32 segons i cada caixa de ferro fos és d'uns 205 ㎏.

3) El temps de colada de cada bossa d'esferoidització no supera els 8 minuts; el nivell d'esferoidització és 2 o més; la mida de l'esfera de grafit és de 6 o més; el nombre d'esferes de grafit és superior a 100 per mm2; la proporció d'esferoidització és superior al 85%; el contingut de perlita és superior al 50. %.

Resultats de l'exàmen

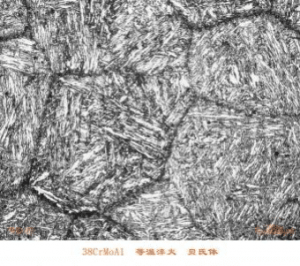

Els resultats reals de les proves són de grau 2 d'esferoidització com a fosa, perlita 65%, boles de grafit 5, boles de grafit més de 120 per mm2, HRC51 ~ 54 després del tractament tèrmic, resistència a l'impacte 30 ~ 35J / cm2, de les quals ferro acicular El cos és més petit, veure imatge.

Després d'utilitzar-se en una trituradora de mandíbules 400X600, la duresa de processament superficial pot arribar per sobre de HRC65. Després de la mesura, el gruix de la capa endurida superficial és de 20-25 mm. Després de 30 dies d'ús continu, les dents mostraran signes de desgast i les dents quedaran aplanades. Rebuig a causa d'un desgast de 50 dies. Molt ben rebut pels usuaris.

Mr. Nick Sun [email protected]

Hora de publicació: 30-octubre-2020