Plăci cu falci din fontă ductilă de design nou

Analiza forței și a principalelor forme de defecțiune ale plăcilor maxilarului

Căptușeala de concasare a fălcilor fixe de concasor cu falci produs de compania noastră este utilizată în principal pentru zdrobirea brută și medie a materialelor dure. În timpul procesului de lucru, suportă forța de frecare a materialului, forța uriașă de strivire și impactul de strângere. Conditiile de munca sunt foarte dure.

Analiza forțelor

Când materialul care urmează să fie zdrobit cade de la un anumit nivel al cascadei sub acțiunea gravitației, acesta afectează direct materialul de jos, iar placa mobilă a falcii stoarce și zdrobește în mod repetat materialul prin mișcarea ciclului alternativ și placa fixă a falcii. Materialul se rostogolește și alunecă în mod repetat între placa de falcă mobilă și placa de falcă fixă în timpul mișcării în jos. Datorită impactului, răsturnării și compresiei materialului, acesta este supus unei uzuri puternice. Prin urmare, produsul trebuie să poată rezista la sarcini de impact multiple de mare energie, iar frecarea de rulare și alunecare trebuie să aibă o rezistență considerabilă la abraziune.

Forma eșecului

Eșecul la uzură

În procesul de service al căptușelii de zdrobire a falcilor fixe de concasor, defectarea uzurii este principala formă de defecțiune. În procesul de zdrobire a materialului, pe lângă impactul materialului, suprafața căptușelii de zdrobire a falcii fixe este, de asemenea, supusă șlefuirii și presării materialului, astfel încât modurile de eșec la uzură sunt brazde, gropi și fisuri. . Cu toate acestea, din cauza materialelor diferite ale căptușelii, aceste trei moduri de eșec la uzură nu joacă un rol principal în același timp. Materialele dure cu rezistență scăzută la abraziune sunt cauzate în principal de brazde și defecțiuni, iar materialele cu rezistență mare la abraziune sunt în principal fisuri și defecțiuni ale gropii.

Uzura materialului nu este legată doar de duritatea materialului zdrobit, ci, mai important, de raportul de duritate al materialului de căptușeală față de materialul zdrobit. Conform principiului de bază al uzurii abrazive, duritatea materialului este mult mai mare decât duritatea materialului metalic Hu. , Materialul metalic este puternic uzat. Când Hu / Ha > 1,25 ~ 1,30, uzura va fi mult redusă. Prin urmare, creșterea durității materialului poate crește semnificativ capacitatea materialului de a rezista la uzura abrazivă.

Eșecul fracturii

Există multe motive pentru eșecul fracturii. În primul rând, materialul în sine are o duritate prea scăzută. De exemplu, materialul de căptușeală din fontă albă rezistentă la uzură este utilizat în concasoarele mari. Defectele precum stingerea fisurilor vor deveni sursa de fisuri și se vor extinde rapid sub sarcina de impact. Prin urmare, pentru o placă de căptușeală, dacă placa de căptușeală se rupe brusc din cauza durității insuficiente, consecințele sunt grave, așa că placa de căptușeală trebuie să aibă o duritate suficientă.

Cerințe de performanță ale plăcilor de concasor cu falci

Din analiza de mai sus se poate observa că o căptușeală bună de concasor ar trebui să aibă următoarele proprietăți.

- Rezistență ridicată la abraziune și duritate ridicată. Conform principiului că cantitatea de uzură prin tăiere este invers proporțională cu duritatea materialului, duritatea materialului sau duritatea unei anumite componente din material ar trebui să depășească duritatea abrazivului pentru a reduce cantitatea de uzură.

- Rezistență mare sau rezistență mare la oboseală. Concasorul funcționează continuu timp de 6 până la 12 luni, iar ciclul său de stres poate ajunge la 6×106 ~ 6×107 ori, ceea ce este deja o categorie de oboseală. Materialul cu rezistență ridicată la oboseală previne crăparea prin oboseală și deteriorarea exfolierii.

- O oarecare rezistență. Pentru a preveni ruperea căptușelii, materialul trebuie să aibă o anumită duritate. Pentru că o anumită duritate este o garanție importantă pentru lucrul în siguranță.

Analiza si proiectarea proceselor tehnice

Placa de fălci a acestui concasor a folosit inițial ZGMn13-4, iar proprietățile mecanice după tratamentul de întărire cu apă au fost: σb 615 ~ 1275MPa; σ0,2 340 ~ 470MPa; ζ 15% ~ 85%; αK l96 ~ 294J / cm2; HB l80 ~ 225. ZGMn1-4 În funcție de sarcina de impact, adâncimea stratului întărit la suprafață poate ajunge la 9 ~ 18mm. Stratul întărit cu duritate ridicată rezistă uzurii abrazive la impact. Utilizare continuă reală 15 până la 20 de zile, uzură și deteriorare.

Ținând cont de starea de service a acestei piese de prelucrat și de avantajele și dezavantajele ZGMn13-4, compania noastră a decis să folosească GB / T24733-2009 QTD HBW450 în loc de ZGMn13-4.

Plăci cu falci din fontă ductilă Design compoziție chimică

Selectați fontă S și P de calitate scăzută, utilizați FeSi75 ca inoculant și nebulizator FeSiMg6RE2 și adăugați o anumită cantitate de Cu și Mo.

- C este unul dintre elementele de bază ale fontei nodulare. Un conținut C adecvat este favorabil grafitizării. Deoarece grafitul nodular are cel mai mic impact asupra proprietăților mecanice ale turnării, conținutul de C al fontei nodulare este în general mai mare decât fonta cenușie. Având în vedere că grosimea peretelui principal al turnării este de aproximativ 40 ~ 80 mm, conținutul de C este de 3,4% ~ 3,6%.

- În fonta nodulară, Si este un element de grafitizare, iar Si este al doilea cel mai important element după C. Si poate crește stabil conținutul de ferită, reduce în mod eficient tendința de alb a turnării și, de asemenea, poate îmbunătăți rotunjimea grafitului. Rafinați grupul eutectic. Cu toate acestea, Si va crește temperatura de tranziție fragilă a turnării și va reduce duritatea la impact a turnării, astfel încât conținutul de Si trebuie redus în mod rezonabil, iar conținutul de Si este considerat a fi de 2,4% până la 2,6%.

- S este un element tipic anti-sferoidizant. Deoarece S are o afinitate puternică cu elementele sferoidizante precum Mg și RE, S va consuma o cantitate mare de Mg și RE în fierul topit, formând sulfuri de Mg și RE, provocând pori și captare oxidativă. Defecte precum zgura. Conținutul de sulf trebuie să fie mai mic de 0,03%.

- P este un element dăunător în fonte ductilă. Când conținutul său este mai mic de 0,05%, P este dizolvat în matricea metalică și are un efect redus asupra proprietăților mecanice ale turnării. Când conținutul este mai mare de 0,05%, P se segregă cu ușurință la limita eutectică, formând eutectice fosforice binare, ternare sau compozite, reducând duritatea fontei. Pe măsură ce conținutul de P crește, crește temperatura de tranziție fragilă a turnării. Prin urmare, conținutul de P din fonta ductilă este, în general, necesar să fie mai mic de 0,045%.

- Mnul din fonta ductilă crește în principal stabilitatea perlitei, formează ușor carburi și afectează duritatea piesei turnate. Prin urmare, cu cât este mai mic Mn în fontă ductilă, cu atât mai bine, dar placa de căptușeală este fontă ductilă perlită, iar conținutul de mangan este de 0,8% până la 1,0%.

- Cu și Mo sunt elementele care îmbunătățesc întăribilitatea pieselor turnate din fontă cu grafit sferoidal. Elementele de Cu și Mo sunt adăugate în funcție de grosimea pieselor turnate pentru a se asigura că piesele turnate pot fi întărite.

Plăci de falci din fontă ductilă Tratament termic

Este încălzit cu un cuptor cu rezistență și stins cu un cuptor cu nitrat.

- Temperatura de austenitizare și timpul

de austenitizare Temperatura de austenitizare este de 910 ℃ ± 10 ℃. Timpul de austenitizare este determinat în funcție de dimensiunea piesei de prelucrat, grosimea peretelui, numărul de piese care pot fi introduse în cuptor și influența metodei de încălzire. - Temperatura izotermă de călire și timpul de tranziție izotermă Timpul

convertorului de tratament termic este mai mic de 18 secunde, iar temperatura și timpul de călire izotermă sunt determinate în funcție de dimensiunea piesei de prelucrat, grosimea peretelui, cantitatea de piese pe care cuptorul le poate ține, metoda de încălzire, şi influenţa metodei băii de sare. - Microstructură și proprietăți după tratamentul termic

Structura matricei după tratamentul termic: ferită aciculară + austenită bogată în carbon + bile de grafit. Sunt permise cantități mici de martensită și carburi. Cerințe de performanță: rezistență la tracțiune δs≥1600MPa, limită de curgere δ0,2≥1300MPa, duritate HRC≥48, energie de impact (fără spațiu): αk≥25J.

Plăci cu falci din fontă ductilă Proiectare proces de turnare

1) Modelare cu nisip rășină. Greutatea unitară a piesei turnate este de 183㎏, grosimea peretelui este neuniformă, iar alimentatorul de golire se micșorează.

2) Temperatura de turnare este de 1350 ~ 1370 ℃, timpul de turnare este controlat să fie de 29 ~ 32 de secunde, iar fiecare cutie de fier topit este de aproximativ 205㎏.

3) Timpul de turnare al fiecărei pungi de sferoidizare nu este mai mare de 8 minute; nivelul de sferoidizare este de 2 sau mai mult; dimensiunea sferei de grafit este de 6 sau mai mult; numărul de sfere de grafit este mai mare de 100 per mm2; raportul de sferoidizare este mai mare de 85%; continutul de perlita este mai mare de 50. %.

Rezultatele testului

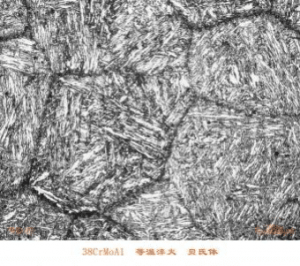

Rezultatele efective ale testului sunt sferoidizare turnate grad 2, perlita 65%, bile de grafit 5, bile de grafit mai mult de 120 per mm2, HRC51 ~ 54 după tratament termic, rezistență la impact 30 ~ 35J/cm2, din care fier acicular Corpul este mai mic, vezi poza.

După ce a fost folosit într-un concasor cu falci 400X600, duritatea de prelucrare a suprafeței poate ajunge peste HRC65. După măsurare, grosimea stratului întărit la suprafață este de 20-25 mm. După 30 de zile de utilizare continuă, dinții vor prezenta semne de uzură, iar dinții vor fi șlefuiți. Deșeuri din cauza uzurii de 50 de zile. Primiti cu caldura de catre utilizatori.

Mr. Nick Sun [email protected]

Ora postării: 30-oct-2020