Piastre a ganasce in ghisa sferoidale di nuovo design

Analisi della forza e delle principali forme di rottura delle placche mascellari

La fodera di frantumazione a mascelle fisse del frantoio a mascelle prodotta dalla nostra azienda viene utilizzata principalmente per la frantumazione grezza e media di materiali duri. Durante il processo di lavoro, sopporta la forza di attrito del materiale, un'enorme forza di schiacciamento e colpisce il carico di spremitura. Le condizioni di lavoro sono molto dure.

Analisi della forza

Quando il materiale da frantumare cade da un certo livello della cascata sotto l'azione della gravità, colpisce direttamente il materiale di fondo e la piastra della ganascia mobile schiaccia e schiaccia ripetutamente il materiale attraverso il movimento del ciclo alternativo e la piastra della ganascia fissa. Il materiale rotola e scorre ripetutamente tra la piastra mobile della ganascia e la piastra fissa della ganascia durante il movimento verso il basso. A causa dell'impatto, della caduta e della compressione del materiale, è soggetto a forte usura. Pertanto, il prodotto deve essere in grado di sopportare carichi d'urto multipli ad alta energia e l'attrito di rotolamento e scorrimento deve avere una notevole resistenza all'abrasione.

Forma di fallimento

Guasto all'usura

Nel processo di servizio del rivestimento di frantumazione della mascella fissa del frantoio, il guasto per usura è la principale forma di guasto. Nel processo di frantumazione del materiale, oltre all'impatto del materiale, la superficie del rivestimento di frantumazione della ganascia fissa è anche soggetta alla macinazione e alla pressatura del materiale, quindi le modalità di rottura dell'usura sono solchi, fosse e crepe . Tuttavia, a causa dei diversi materiali del rivestimento, queste tre modalità di rottura per usura non svolgono contemporaneamente un ruolo di primo piano. I materiali tenaci con bassa resistenza all'abrasione sono principalmente causati da solchi e rotture per deformazione, mentre i materiali con un'elevata resistenza all'abrasione sono principalmente crepe e rotture di fossa.

L'usura del materiale non è solo correlata alla durezza del materiale frantumato, ma soprattutto, al rapporto di durezza del materiale di rivestimento rispetto al materiale frantumato. Secondo il principio di base dell'usura abrasiva, la durezza del materiale è molto maggiore della durezza del materiale metallico Hu. , Il materiale metallico è fortemente usurato. Quando Hu / Ha > 1,25 ~ 1,30, l'usura sarà notevolmente ridotta. Pertanto, l'aumento della durezza del materiale può aumentare significativamente la capacità del materiale di resistere all'usura abrasiva.

Fallimento della frattura

Ci sono molte ragioni per il fallimento della frattura. Innanzitutto, il materiale stesso ha una tenacità troppo bassa. Ad esempio, il materiale di rivestimento in ghisa bianca resistente all'usura viene utilizzato nei grandi frantoi. Difetti come la tempra delle crepe diventeranno la fonte di crepe e si espanderanno rapidamente sotto il carico d'impatto. Pertanto, per una tavola di rivestimento, se la tavola di rivestimento si rompe improvvisamente a causa di una tenacità insufficiente, le conseguenze sono gravi, quindi la tavola di rivestimento deve avere una tenacità sufficiente.

Requisiti prestazionali delle piastre del frantoio a mascelle

Si può vedere dall'analisi di cui sopra che un buon rivestimento del frantoio dovrebbe avere le seguenti proprietà.

- Elevata resistenza all'abrasione ed elevata durezza. Secondo il principio che la quantità di usura da taglio è inversamente proporzionale alla durezza del materiale, la durezza del materiale o la durezza di un determinato componente nel materiale dovrebbe superare la durezza dell'abrasivo per ridurre la quantità di usura.

- Alta resistenza o alta resistenza alla fatica. Il frantoio funziona ininterrottamente per 6-12 mesi e il suo ciclo di sollecitazione può raggiungere 6×106 ~ 6×107 volte, che è già una categoria di fatica. Il materiale ad alta resistenza alla fatica previene le crepe da fatica e i danni da desquamazione.

- Un po' di resilienza. Per evitare la rottura del rivestimento, il materiale deve avere una certa tenacità. Perché una certa tenacità è una garanzia importante per il suo lavoro sicuro.

Analisi e Progettazione di Processi Tecnici

La piastra a ganasce di questo frantoio originariamente utilizzava ZGMn13-4 e le proprietà meccaniche dopo il trattamento di tempra all'acqua erano: σb 615 ~ 1275MPa; σ0,2 340 ~ 470 MPa; ζ 15% ~ 85%; αK l96 ~ 294J / cm2; HB l80 ~ 225. ZGMn1-4 A seconda del carico d'urto, la profondità dello strato indurito in superficie può raggiungere 9 ~ 18 mm. Lo strato indurito ad alta durezza resiste all'usura abrasiva da impatto. Uso continuo effettivo da 15 a 20 giorni di usura e rottura.

Tenendo conto dello stato di servizio di questo pezzo e dei vantaggi e svantaggi di ZGMn13-4, la nostra azienda ha deciso di utilizzare GB / T24733-2009 QTD HBW450 anziché ZGMn13-4.

Piastre a ganasce in ghisa sferoidale Design della composizione chimica

Selezionare ghisa S e P di bassa qualità, utilizzare FeSi75 come inoculante e nebulizzatore FeSiMg6RE2 e aggiungere una certa quantità di Cu e Mo.

- C è uno degli elementi base della ghisa sferoidale. Un contenuto C adatto è favorevole alla grafitizzazione. Poiché la grafite nodulare ha il minor impatto sulle proprietà meccaniche della colata, il contenuto di C della ghisa nodulare è generalmente superiore a quello della ghisa grigia. Considerando che lo spessore della parete principale del getto è di circa 40 ~ 80 mm, il contenuto di C è 3,4% ~ 3,6%.

- Nella ghisa nodulare, Si è un elemento grafitizzante e Si è il secondo elemento più importante dopo C. Si può aumentare stabilmente il contenuto di ferrite, ridurre efficacemente la tendenza al bianco della colata e anche migliorare la rotondità della grafite. Affina il gruppo eutettico. Tuttavia, Si aumenterà la temperatura di transizione fragile del getto e ridurrà la resistenza all'urto del getto, quindi il contenuto di Si deve essere ragionevolmente ridotto e il contenuto di Si è considerato compreso tra il 2,4% e il 2,6%.

- S è un tipico elemento antisferoidizzante. Poiché S ha una forte affinità con elementi sferoidizzanti come Mg e RE, S consumerà una grande quantità di Mg e RE nel ferro fuso, formando solfuri di Mg e RE, causando pori e intrappolamento ossidativo. Difetti come scorie. Il contenuto di zolfo deve essere inferiore allo 0,03%.

- P è un elemento nocivo nella ghisa sferoidale. Quando il suo contenuto è inferiore allo 0,05%, P viene disciolto nella matrice metallica e ha scarso effetto sulle proprietà meccaniche del getto. Quando il contenuto è maggiore dello 0,05%, P si segrega facilmente al confine eutettico, formando eutettici binari, ternari o compositi di fosforo, riducendo la tenacità della ghisa. All'aumentare del contenuto di P, la temperatura di transizione fragile del getto aumenta. Pertanto, il contenuto di P nella ghisa sferoidale deve essere generalmente inferiore allo 0,045%.

- Il Mn nella ghisa sferoidale aumenta principalmente la stabilità della perlite, forma facilmente carburi e influisce sulla tenacità dei getti. Pertanto, minore è il Mn nella ghisa sferoidale, meglio è, ma la piastra di rivestimento è in ghisa sferoidale perlite e il contenuto di manganese è compreso tra lo 0,8% e l'1,0%.

- Cu e Mo sono gli elementi che migliorano la temprabilità dei getti in ghisa a grafite sferoidale. Gli elementi Cu e Mo vengono aggiunti in base allo spessore dei getti per garantire che i getti possano essere induriti.

Trattamento termico delle piastre a ganasce in ghisa sferoidale

Viene riscaldato da un forno a resistenza e spento da un forno a nitrato.

- Temperatura di austenitizzazione e tempo di

austenitizzazione La temperatura di austenitizzazione è 910 ℃ ± 10 ℃. Il tempo di austenitizzazione è determinato in base alle dimensioni del pezzo, allo spessore della parete, al numero di parti che possono essere collocate nel forno e all'influenza del metodo di riscaldamento. - Temperatura di tempra isotermica e tempo di transizione isotermica

Il tempo del convertitore di trattamento termico è inferiore a 18 secondi e la temperatura e il tempo di tempra isotermica sono determinati in base alle dimensioni del pezzo, allo spessore della parete, alla quantità di parti che il forno può contenere, al metodo di riscaldamento, e l'influenza del metodo del bagno di sale. - Microstruttura e proprietà dopo il trattamento termico

Struttura della matrice dopo il trattamento termico: ferrite aciculare + austenite ricca di carbonio + sfere di grafite. Sono consentite piccole quantità di martensite e carburi. Requisiti prestazionali: carico di rottura δs≥1600MPa, carico di snervamento δ0.2≥1300MPa, durezza HRC≥48, energia d'urto (nessuna fessura): αk≥25J.

Piastre a ganasce in ghisa sferoidale Progettazione del processo di colata

1) Modellazione in sabbia di resina. Il peso unitario della colata è 183㎏, lo spessore della parete non è uniforme e l'alimentatore di tranciatura si sta restringendo.

2) La temperatura di colata è 1350 ~ 1370 ℃, il tempo di colata è controllato per essere 29 ~ 32 secondi e ogni scatola di ferro fuso è di circa 205 ㎏.

3) Il tempo di colata di ciascuna sacca sferoidizzante non supera gli 8 minuti; il livello di sferoidizzazione è 2 o più; la dimensione della sfera di grafite è 6 o più; il numero di sfere di grafite è maggiore di 100 per mm2; il rapporto di sferoidizzazione è maggiore dell'85%; il contenuto di perlite è maggiore del 50, %.

Risultati del test

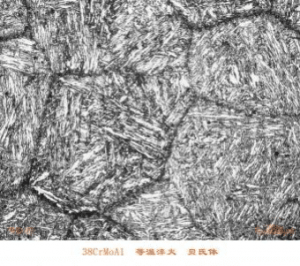

I risultati effettivi del test sono sferoidizzazione come colata di grado 2, perlite 65%, sfere di grafite 5, sfere di grafite superiori a 120 per mm2, HRC51 ~ 54 dopo il trattamento termico, resilienza 30 ~ 35J / cm2, di cui ferro aciculare Il corpo è più piccolo, vedi foto.

Dopo essere stato utilizzato in un frantoio a mascelle 400X600, la durezza di lavorazione della superficie può superare HRC65. Dopo la misurazione, lo spessore dello strato indurito in superficie è di 20-25 mm. Dopo 30 giorni di utilizzo continuo, i denti mostreranno segni di usura e lacerazione dei denti. Rottami dovuti all'usura di 50 giorni. Accolto calorosamente dagli utenti.

Mr. Nick Sun [email protected]

Tempo di pubblicazione: 30-ottobre-2020