Pelat Rahang Besi Ulet Desain Baru

Analisis gaya dan bentuk kegagalan utama pelat rahang

Jaw crusher fixed jaw crushing liner yang diproduksi oleh perusahaan kami terutama digunakan untuk penghancuran material keras dan sedang. Selama proses kerja, ia menanggung gaya gesekan material, kekuatan penghancuran yang besar, dan beban pemerasan dampak. Kondisi kerja sangat keras.

Analisis kekuatan

Ketika material yang akan dihancurkan jatuh dari tingkat tertentu air terjun di bawah aksi gravitasi, itu secara langsung berdampak pada material bawah, dan pelat rahang yang dapat digerakkan berulang kali meremas dan menghancurkan material melalui gerakan siklus bolak-balik dan pelat rahang tetap. Bahan berulang kali berguling dan meluncur di antara pelat rahang yang dapat digerakkan dan pelat rahang tetap selama gerakan ke bawah. Karena benturan, jatuh, dan kompresi material, bahan ini dapat mengalami keausan yang kuat. Oleh karena itu, produk harus mampu menahan beban benturan berganda energi tinggi, dan gesekan guling dan geser harus memiliki ketahanan abrasi yang cukup besar.

Bentuk kegagalan

Kegagalan memakai

Dalam proses pelayanan crusher fixed jaw crushing lining, kegagalan keausan merupakan bentuk utama dari kegagalan. Dalam proses penghancuran material, selain dampak material, permukaan lapisan penghancur rahang tetap juga mengalami penggilingan dan penekanan material, sehingga mode kegagalan keausan adalah alur, lubang dan retakan. . Namun, karena bahan pelapis yang berbeda, ketiga mode kegagalan keausan ini tidak memainkan peran utama pada saat yang bersamaan. Bahan keras dengan ketahanan abrasi rendah terutama disebabkan oleh kegagalan alur dan deformasi, dan bahan dengan ketahanan abrasi tinggi terutama disebabkan oleh retakan dan kegagalan lubang.

Keausan material tidak hanya terkait dengan kekerasan material yang dihancurkan, tetapi yang lebih penting adalah rasio kekerasan material liner terhadap material yang dihancurkan. Menurut prinsip dasar keausan abrasif, kekerasan material jauh lebih besar daripada kekerasan material logam Hu. , Bahan logam aus dengan tajam. Ketika Hu / Ha 1,25 1,30, keausan akan sangat berkurang. Oleh karena itu, meningkatkan kekerasan material dapat secara signifikan meningkatkan kemampuan material untuk menahan keausan abrasif.

Kegagalan fraktur

Ada banyak alasan untuk kegagalan fraktur. Pertama, material itu sendiri terlalu rendah ketangguhannya. Misalnya, bahan pelapis yang terbuat dari besi cor putih tahan aus digunakan pada penghancur besar. Cacat seperti retakan pendinginan akan menjadi sumber retakan dan berkembang pesat di bawah beban tumbukan. Oleh karena itu, untuk papan pelapis, jika papan pelapis tiba-tiba pecah karena ketangguhan yang tidak mencukupi, akibatnya serius, sehingga papan pelapis harus memiliki ketangguhan yang cukup.

Persyaratan kinerja pelat rahang crusher

Dapat dilihat dari analisis di atas bahwa lapisan crusher yang baik harus memiliki sifat-sifat sebagai berikut.

- Ketahanan abrasi tinggi dan kekerasan tinggi. Menurut prinsip bahwa jumlah keausan pemotongan berbanding terbalik dengan kekerasan material, kekerasan material atau kekerasan komponen tertentu dalam material harus melebihi kekerasan abrasif untuk mengurangi jumlah keausan.

- Kekuatan tinggi atau kekuatan lelah tinggi. Penghancur berjalan terus menerus selama 6 hingga 12 bulan, dan siklus tegangannya dapat mencapai 6x106 ~ 6x107 kali, yang sudah merupakan kategori kelelahan. Bahan kekuatan kelelahan tinggi mencegah retak kelelahan dan kerusakan terkelupas.

- Beberapa ketahanan. Untuk mencegah lapisan agar tidak pecah, bahan harus memiliki ketangguhan tertentu. Karena ketangguhan tertentu merupakan jaminan penting untuk pekerjaan yang aman.

Analisis dan Desain Proses Teknis

Pelat rahang crusher ini awalnya menggunakan ZGMn13-4, dan sifat mekanik setelah perawatan ketangguhan air adalah: b 615 1275MPa; 0.2 340 470MPa; 15% 85%; K l96 294J / cm2; HB l80 225. ZGMn1-4 Tergantung pada beban tumbukan, kedalaman lapisan pengerasan permukaan dapat mencapai 9 ~ 18mm. Lapisan yang dikeraskan dengan kekerasan tinggi tahan terhadap keausan abrasif. Penggunaan terus menerus yang sebenarnya 15 hingga 20 hari keausan dan kerusakan.

Mempertimbangkan status layanan benda kerja ini serta kelebihan dan kekurangan ZGMn13-4, perusahaan kami memutuskan untuk menggunakan GB / T24733-2009 QTD HBW450 daripada ZGMn13-4.

Desain komposisi kimia Pelat Rahang Besi Ulet

Pilih pig iron S dan P kualitas rendah, gunakan FeSi75 sebagai inokulan, dan nebulizer FeSiMg6RE2, dan tambahkan sejumlah Cu dan Mo.

- C adalah salah satu elemen dasar besi cor nodular. Sebuah konten C yang sesuai kondusif untuk grafitisasi. Karena grafit nodular memiliki dampak paling kecil pada sifat mekanik pengecoran, kandungan C besi cor nodular umumnya lebih tinggi daripada besi cor kelabu. Menimbang bahwa ketebalan dinding utama pengecoran adalah sekitar 40 80mm, kandungan C adalah 3,4% 3,6%.

- Dalam besi cor nodular, Si adalah elemen grafit, dan Si adalah elemen terpenting kedua setelah C. Si dapat secara stabil meningkatkan kandungan ferit, secara efektif mengurangi kecenderungan putih pada pengecoran, dan juga meningkatkan kebulatan grafit. Perbaiki grup eutektik. Namun, Si akan meningkatkan suhu transisi getas dari casting dan mengurangi ketangguhan impak dari casting, sehingga kandungan Si harus dikurangi secara wajar, dan kandungan Si diambil menjadi 2,4% hingga 2,6%.

- S adalah elemen anti-spheroidizing yang khas. Karena S memiliki afinitas yang kuat dengan elemen spheroidizing seperti Mg dan RE, S akan mengkonsumsi sejumlah besar Mg dan RE dalam besi cair, membentuk sulfida Mg dan RE, menyebabkan pori-pori dan jebakan oksidatif. Cacat seperti terak. Kandungan belerang harus kurang dari 0,03%.

- P adalah elemen berbahaya dalam besi ulet. Ketika kandungannya kurang dari 0,05%, P larut dalam matriks logam dan memiliki sedikit pengaruh pada sifat mekanik pengecoran. Ketika konten lebih besar dari 0,05%, P dengan mudah memisahkan pada batas eutektik, membentuk eutektik fosfor biner, terner atau komposit, mengurangi ketangguhan besi cor. Dengan meningkatnya kandungan P, suhu transisi getas dari pengecoran meningkat. Oleh karena itu, kandungan P dalam besi ulet umumnya harus kurang dari 0,045%.

- Mn dalam besi ulet terutama meningkatkan stabilitas perlit, mudah membentuk karbida dan mempengaruhi ketangguhan coran. Oleh karena itu, semakin rendah Mn dalam besi ulet, semakin baik, tetapi pelat pelapisnya adalah besi ulet perlit, dan kandungan mangan adalah 0,8% hingga 1,0%.

- Cu dan Mo adalah elemen yang meningkatkan hardenability coran di besi cor grafit bulat. Elemen Cu dan Mo ditambahkan sesuai dengan ketebalan coran untuk memastikan bahwa coran dapat mengeras.

Perlakuan Panas Pelat Rahang Besi Ulet

Ini dipanaskan oleh tungku resistensi dan dipadamkan oleh tungku nitrat.

- Suhu austenisasi dan waktu

austenisasi Suhu austenisasi adalah 910 ± 10 . Waktu austenisasi ditentukan sesuai dengan ukuran benda kerja, ketebalan dinding, jumlah bagian yang dapat ditempatkan di tungku, dan pengaruh metode pemanasan. - Suhu pendinginan isotermal dan waktu transisi isotermal Waktu

konverter perlakuan panas kurang dari 18 detik, dan suhu pendinginan isotermal dan waktu ditentukan sesuai dengan ukuran benda kerja, ketebalan dinding, jumlah bagian yang dapat ditampung oleh tungku, metode pemanasan, dan pengaruh metode rendaman garam. - Struktur mikro dan sifat setelah perlakuan panas

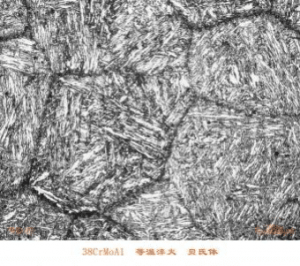

Struktur matriks setelah perlakuan panas: ferit acicular + austenit kaya karbon + bola grafit. Sejumlah kecil martensit dan karbida diperbolehkan. Persyaratan kinerja: kekuatan tarik s≥1600MPa, kekuatan luluh 0.2≥1300MPa, kekerasan HRC≥48, energi benturan (tanpa celah): k≥25J.

Desain proses Pengecoran Pelat Rahang Besi Ulet

1) Pemodelan pasir resin. Berat unit casting adalah 183㎏, ketebalan dinding tidak rata, dan pengumpan blanking menyusut.

2) Suhu penuangan adalah 1350 1370 , waktu penuangan dikontrol menjadi 29 32 detik, dan setiap kotak besi cair sekitar 205 .

3) Waktu pengecoran setiap tas spheroidizing tidak lebih dari 8 menit; tingkat spheroidizing adalah 2 atau lebih; ukuran bola grafit adalah 6 atau lebih; jumlah bola grafit lebih besar dari 100 per mm2; rasio spheroidizing lebih besar dari 85%; kandungan perlit lebih besar dari 50.%.

Hasil tes

Hasil pengujian yang sebenarnya adalah as-cast spheroidization grade 2, perlit 65%, bola grafit 5, bola grafit lebih dari 120 per mm2, HRC51 54 setelah perlakuan panas, ketangguhan impak 30 35J / cm2, di antaranya besi acicular Tubuhnya lebih kecil, lihat gambar.

Setelah digunakan dalam penghancur rahang 400X600, kekerasan pemrosesan permukaan dapat mencapai di atas HRC65. Setelah pengukuran, ketebalan lapisan pengerasan permukaan adalah 20-25mm. Setelah 30 hari penggunaan terus menerus, gigi akan menunjukkan tanda-tanda keausan, dan gigi akan rata. Memo karena keausan selama 50 hari. Disambut hangat oleh pengguna.

Mr. Nick Sun [email protected]

Waktu posting: 30 Okt-2020