Plaques de mâchoire en fonte ductile de nouvelle conception

Analyse de la force et des principales formes de rupture des mâchoires

Le revêtement de broyage à mâchoire fixe pour concasseur à mâchoires produit par notre société est principalement utilisé pour le concassage grossier et moyen de matériaux durs. Pendant le processus de travail, il supporte la force de frottement du matériau, une force d'écrasement énorme et une charge de compression des impacts. Les conditions de travail sont très dures.

Analyse des forces

Lorsque le matériau à écraser tombe d'un certain niveau de la cascade sous l'action de la gravité, il impacte directement le matériau du fond, et la plaque de mâchoire mobile serre et écrase à plusieurs reprises le matériau à travers le mouvement de cycle alternatif et la plaque de mâchoire fixe. Le matériau roule et glisse à plusieurs reprises entre la plaque de mâchoire mobile et la plaque de mâchoire fixe pendant le mouvement vers le bas. En raison de l'impact, de la chute et de la compression du matériau, il est soumis à une forte usure. Par conséquent, le produit doit être capable de résister à des charges d'impact multiples à haute énergie, et le frottement de roulement et de glissement doit avoir une résistance à l'abrasion considérable.

Forme d'échec

Défaut d'usure

Dans le processus de service du revêtement de concassage à mâchoires fixes du concasseur, la défaillance par usure est la principale forme de défaillance. Lors du processus de broyage du matériau, en plus de l'impact du matériau, la surface de la garniture de broyage de la mâchoire fixe est également soumise au broyage et au pressage du matériau, de sorte que les modes de défaillance d'usure sont les sillons, les fosses et les fissures . Cependant, en raison des différents matériaux de la garniture, ces trois modes de défaillance par usure ne jouent pas un rôle prépondérant en même temps. Les matériaux durs à faible résistance à l'abrasion sont principalement causés par des ruptures de sillon et de déformation, et les matériaux à haute résistance à l'abrasion sont principalement des fissures et des ruptures de fosse.

L'usure du matériau n'est pas seulement liée à la dureté du matériau broyé, mais plus important encore, au rapport de dureté du matériau de revêtement au matériau broyé. Selon le principe de base de l'usure par abrasion, la dureté du matériau est bien supérieure à la dureté du matériau métallique Hu. , Le matériau métallique est fortement usé. Lorsque Hu / Ha > 1,25 ~ 1,30, l'usure sera considérablement réduite. Par conséquent, l'augmentation de la dureté du matériau peut augmenter considérablement la capacité du matériau à résister à l'usure par abrasion.

Echec fracturaire

Il existe de nombreuses raisons à l'échec d'une fracture. Premièrement, le matériau lui-même est trop faible en ténacité. Par exemple, le matériau de revêtement en fonte blanche résistante à l'usure est utilisé dans les grands concasseurs. Les défauts tels que les fissures de trempe deviendront la source de fissures et se dilateront rapidement sous la charge d'impact. Par conséquent, pour un panneau de revêtement, si le panneau de revêtement se brise soudainement en raison d'une ténacité insuffisante, les conséquences sont graves, de sorte que le panneau de revêtement doit avoir une ténacité suffisante.

Exigences de performance des plaques de concasseur à mâchoires

Il ressort de l'analyse ci-dessus qu'un bon revêtement de broyeur doit avoir les propriétés suivantes.

- Haute résistance à l'abrasion et haute dureté. Selon le principe selon lequel la quantité d'usure de coupe est inversement proportionnelle à la dureté du matériau, la dureté du matériau ou la dureté d'un certain composant du matériau doit dépasser la dureté de l'abrasif pour réduire la quantité d'usure.

- Haute résistance ou haute résistance à la fatigue. Le concasseur fonctionne en continu pendant 6 à 12 mois et son cycle de contrainte peut atteindre 6 × 106 ~ 6 × 107 fois, ce qui est déjà une catégorie de fatigue. Le matériau à haute résistance à la fatigue empêche les fissures de fatigue et les dommages par pelage.

- Une certaine résilience. Afin d'empêcher la doublure de se casser, le matériau doit avoir une certaine ténacité. Parce qu'une certaine ténacité est une garantie importante pour son travail en toute sécurité.

Analyse et conception de processus techniques

La plaque à mâchoires de ce concasseur utilisait à l'origine ZGMn13-4, et les propriétés mécaniques après traitement de trempe à l'eau étaient : σb 615 ~ 1275MPa ; σ0,2 340 ~ 470MPa ; ζ 15 % ~ 85 % ; αK l96 ~ 294J / cm2; HB l80 ~ 225. ZGMn1-4 En fonction de la charge d'impact, la profondeur de la couche durcie en surface peut atteindre 9 ~ 18 mm. La couche durcie de haute dureté résiste à l'usure par abrasion par impact. Utilisation continue réelle 15 à 20 jours d'usure.

Compte tenu de l'état de service de cette pièce et des avantages et inconvénients de ZGMn13-4, notre société a décidé d'utiliser GB / T24733-2009 QTD HBW450 au lieu de ZGMn13-4.

Plaques à mâchoires en fonte ductile Conception de la composition chimique

Sélectionnez de la fonte brute S et P de faible qualité, utilisez FeSi75 comme inoculant et le nébuliseur FeSiMg6RE2, et ajoutez une certaine quantité de Cu et Mo.

- C est l'un des éléments de base de la fonte nodulaire. Une teneur en C convenable est propice à la graphitisation. Étant donné que le graphite nodulaire a le moins d'impact sur les propriétés mécaniques de la pièce moulée, la teneur en C de la fonte nodulaire est généralement supérieure à celle de la fonte grise. Considérant que l'épaisseur de la paroi principale du moulage est d'environ 40 ~ 80 mm, la teneur en C est de 3,4 % ~ 3,6 %.

- Dans la fonte nodulaire, Si est un élément de graphitisation et Si est le deuxième élément le plus important après C. Si peut augmenter de manière stable la teneur en ferrite, réduire efficacement la tendance blanche de la coulée et également améliorer la rondeur du graphite. Affiner le groupe eutectique. Cependant, Si augmentera la température de transition fragile de la pièce moulée et réduira la résistance aux chocs de la pièce moulée, de sorte que la teneur en Si doit être raisonnablement réduite, et la teneur en Si est supposée être de 2,4 % à 2,6 %.

- S est un élément anti-sphéroïdisant typique. Parce que S a une forte affinité avec les éléments sphéroïdisants tels que Mg et RE, S consommera une grande quantité de Mg et RE dans le fer fondu, formant des sulfures de Mg et RE, provoquant des pores et un piégeage oxydatif. Défauts tels que laitier. La teneur en soufre doit être inférieure à 0,03 %.

- P est un élément nocif dans la fonte ductile. Lorsque sa teneur est inférieure à 0,05 %, le P est dissous dans la matrice métallique et a peu d'effet sur les propriétés mécaniques de la coulée. Lorsque la teneur est supérieure à 0,05%, P se sépare facilement à la frontière eutectique, formant des eutectiques phosphorés binaires, ternaires ou composites, réduisant la ténacité de la fonte. Lorsque la teneur en P augmente, la température de transition fragile de la coulée augmente. Par conséquent, la teneur en P dans la fonte ductile doit généralement être inférieure à 0,045 %.

- Le Mn dans la fonte ductile augmente principalement la stabilité de la perlite, forme facilement des carbures et affecte la ténacité des pièces moulées. Par conséquent, plus le Mn dans la fonte ductile est bas, mieux c'est, mais la plaque de revêtement est en fonte ductile perlite et la teneur en manganèse est de 0,8 % à 1,0 %.

- Cu et Mo sont les éléments qui améliorent la trempabilité des pièces moulées en fonte à graphite sphéroïdal. Des éléments Cu et Mo sont ajoutés en fonction de l'épaisseur des pièces moulées pour garantir que les pièces moulées peuvent être durcies.

Traitement thermique des plaques de mâchoire en fonte ductile

Il est chauffé par un four à résistance et trempé par un four à nitrate.

- Température d'austénitisation et durée d'austénitisation

La température d'austénitisation est de 910 ℃ ± 10 ℃. Le temps d'austénitisation est déterminé en fonction de la taille de la pièce, de l'épaisseur de la paroi, du nombre de pièces pouvant être placées dans le four et de l'influence de la méthode de chauffage. - Température de trempe isotherme et temps de transition isotherme

Le temps du convertisseur de traitement thermique est inférieur à 18 secondes, et la température et le temps de trempe isotherme sont déterminés en fonction de la taille de la pièce, de l'épaisseur de la paroi, de la quantité de pièces que le four peut contenir, de la méthode de chauffage, et l'influence de la méthode du bain de sel. - Microstructure et propriétés après traitement thermique

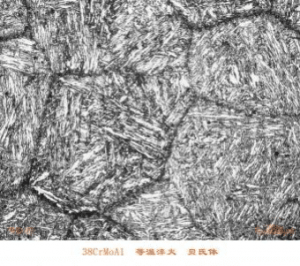

Structure matricielle après traitement thermique : ferrite aciculaire + austénite carbonée + billes de graphite. De petites quantités de martensite et de carbures sont autorisées. Exigences de performance : résistance à la traction δs≥1600MPa, limite d'élasticité δ0.2≥1300MPa, dureté HRC≥48, énergie d'impact (pas d'écart) : αk≥25J.

Plaques à mâchoires en fonte ductile Conception du processus de coulée

1) Modélisation de sable de résine. Le poids unitaire de la pièce coulée est de 183㎏, l'épaisseur de la paroi est inégale et le chargeur de découpe rétrécit.

2) La température de coulée est de 1350 ~ 1370 ℃, le temps de coulée est contrôlé pour être de 29 ~ 32 secondes, et chaque boîte de fer fondu est d'environ 205㎏.

3) Le temps de coulée de chaque sac de sphéroïdisation n'est pas supérieur à 8 minutes ; le niveau de sphéroïdisation est de 2 ou plus ; la taille des sphères de graphite est de 6 ou plus ; le nombre de billes de graphite est supérieur à 100 par mm2 ; le taux de sphéroïdisation est supérieur à 85 % ; la teneur en perlite est supérieure à 50, %.

Résultats de test

Les résultats réels des tests sont la sphéroïdisation de grade 2, la perlite 65%, les billes de graphite 5, les billes de graphite plus de 120 par mm2, HRC51 ~ 54 après traitement thermique, la résistance aux chocs 30 ~ 35J / cm2, dont le fer aciculaire Le corps est plus petit, voir photo.

Après avoir été utilisé dans un concasseur à mâchoires 400X600, la dureté de traitement de surface peut atteindre plus de HRC65. Après la mesure, l'épaisseur de la couche durcie en surface est de 20-25 mm. Après 30 jours d'utilisation continue, les dents montreront des signes d'usure et les dents seront meulées à plat. Mise au rebut due à une usure de 50 jours. Chaleureusement accueilli par les utilisateurs.

Mr. Nick Sun [email protected]

Heure de publication : 30 octobre 2020