Nowa konstrukcja płyt szczękowych z żeliwa sferoidalnego

Analiza sił i głównych form zniszczenia płyt szczękowych

Produkowana przez naszą firmę wykładzina krusząca szczękowa stała kruszarki szczękowej służy głównie do kruszenia zgrubnego i średniego materiałów twardych. W trakcie procesu pracy przenosi siłę tarcia materiału, ogromną siłę zgniatania oraz uderzenia zgniatające ładunek. Warunki pracy są bardzo trudne.

Analiza siły

Kiedy materiał do rozdrabniania spada z pewnego poziomu wodospadu pod wpływem siły grawitacji, uderza bezpośrednio w materiał dna, a płyta szczęki ruchomej wielokrotnie ściska i kruszy materiał poprzez ruch posuwisto-zwrotny i płytę szczęki stałej. Materiał wielokrotnie toczy się i ślizga pomiędzy płytą szczęki ruchomej a płytką szczęki stałej podczas ruchu w dół. Ze względu na uderzenia, upadki i ściskanie materiału podlega on silnemu zużyciu. Dlatego produkt musi być w stanie wytrzymać wielokrotne obciążenia udarowe o wysokiej energii, a tarcie toczne i ślizgowe musi mieć znaczną odporność na ścieranie.

Forma niepowodzenia

Awaria zużycia

W procesie serwisowania okładziny kruszącej o szczękach stałych kruszarki, główną formą awarii jest awaria zużycia. W procesie kruszenia materiału, oprócz uderzenia materiału, powierzchnia okładziny kruszącej szczęki stałej poddawana jest również szlifowaniu i dociskowi materiału, a więc trybami zniszczenia zużycia są bruzdy, wżery i pęknięcia . Jednak ze względu na różne materiały wyłożenia, te trzy tryby zużycia nie odgrywają jednocześnie wiodącej roli. Twarde materiały o niskiej odporności na ścieranie są spowodowane głównie brakiem bruzdy i deformacji, a materiały o wysokiej odporności na ścieranie to głównie pęknięcia i wżery.

Zużycie materiału jest związane nie tylko z twardością pokruszonego materiału, ale, co ważniejsze, ze stosunkiem twardości materiału wykładziny do pokruszonego materiału. Zgodnie z podstawową zasadą zużycia ściernego twardość materiału jest znacznie większa niż twardość materiału metalowego Hu. , Materiał metalowy jest mocno zużyty. Gdy Hu / Ha > 1,25 ~ 1,30, zużycie zostanie znacznie zmniejszone. Dlatego zwiększenie twardości materiału może znacznie zwiększyć odporność materiału na zużycie ścierne.

Niepowodzenie złamania

Istnieje wiele przyczyn niepowodzenia złamania. Po pierwsze, sam materiał ma zbyt niską wytrzymałość. Na przykład w dużych kruszarkach stosuje się materiał wykładzinowy wykonany z odpornego na zużycie żeliwa białego. Wady, takie jak pęknięcia gasnące, staną się źródłem pęknięć i szybko się rozprężą pod obciążeniem udarowym. Dlatego też, w przypadku płyty okładzinowej, jeśli płyta okładzinowa pęka nagle z powodu niewystarczającej wytrzymałości, konsekwencje są poważne, dlatego płyta okładzinowa musi mieć wystarczającą wytrzymałość.

Wymagania dotyczące wydajności płyt kruszarek szczękowych

Z powyższej analizy wynika, że dobra wykładzina kruszarki powinna mieć następujące właściwości.

- Wysoka odporność na ścieranie i wysoka twardość. Zgodnie z zasadą, że wielkość zużycia skrawania jest odwrotnie proporcjonalna do twardości materiału, twardość materiału lub twardość określonego składnika materiału powinna przekraczać twardość ścierniwa, aby zmniejszyć stopień zużycia.

- Wysoka wytrzymałość lub wysoka wytrzymałość zmęczeniowa. Kruszarka pracuje nieprzerwanie od 6 do 12 miesięcy, a jej cykl naprężeń może sięgać 6×106 ~ 6×107 razy, co jest już kategorią zmęczeniową. Materiał o wysokiej wytrzymałości zmęczeniowej zapobiega pękaniu zmęczeniowemu i uszkodzeniom spowodowanym łuszczeniem.

- Trochę odporności. Aby zapobiec pękaniu podszewki, materiał musi mieć określoną wytrzymałość. Ponieważ pewna wytrzymałość jest ważną gwarancją bezpiecznej pracy.

Analiza i projektowanie procesów technicznych

W płycie szczękowej tej kruszarki pierwotnie zastosowano ZGMn13-4, a właściwości mechaniczne po hartowaniu wodnym wynosiły: σb 615 ~ 1275 MPa; σ0,2 340 ~ 470 MPa; ζ 15% ~ 85%; αKl96 ~ 294J/cm2; HB l80 225. ZGMn1-4 W zależności od obciążenia udarowego głębokość warstwy utwardzonej powierzchniowo może osiągnąć 9 ~ 18mm. Utwardzona warstwa o wysokiej twardości jest odporna na uderzenia i ścieranie. Rzeczywiste ciągłe użytkowanie przez 15 do 20 dni awarii.

Biorąc pod uwagę stan serwisowy tego przedmiotu oraz zalety i wady ZGMn13-4, nasza firma zdecydowała się na zastosowanie GB/T24733-2009 QTD HBW450 zamiast ZGMn13-4.

Płyty szczękowe z żeliwa sferoidalnego Projektowanie składu chemicznego

Wybierz niskiej jakości surówkę S i P, użyj FeSi75 jako modyfikatora i nebulizatora FeSiMg6RE2 i dodaj pewną ilość Cu i Mo.

- C jest jednym z podstawowych elementów żeliwa sferoidalnego. Odpowiednia zawartość C sprzyja grafityzacji. Ponieważ grafit sferoidalny ma najmniejszy wpływ na właściwości mechaniczne odlewu, zawartość C w żeliwie sferoidalnym jest na ogół wyższa niż w żeliwie szarym. Biorąc pod uwagę, że główna grubość ścianki odlewu wynosi około 40 80 mm, zawartość C wynosi 3,4% ~ 3,6%.

- W żeliwie sferoidalnym Si jest pierwiastkiem grafityzującym, a Si jest drugim najważniejszym pierwiastkiem po C. Si może stabilnie zwiększać zawartość ferrytu, skutecznie zmniejszać tendencję odlewania do bieli, a także poprawiać okrągłość grafitu. Udoskonal grupę eutektyczną. Jednak Si zwiększy temperaturę przejścia kruchego odlewu i zmniejszy udarność odlewu, więc zawartość Si musi być rozsądnie zmniejszona, a zawartość Si przyjmuje się na 2,4% do 2,6%.

- S to typowy element antysferoidyzujący. Ponieważ S ma silne powinowactwo do pierwiastków sferoidyzujących, takich jak Mg i RE, S zużywa duże ilości Mg i RE w stopionym żelazie, tworząc siarczki Mg i RE, powodując pory i uwięzienie oksydacyjne. Wady takie jak żużel. Wymagana zawartość siarki powinna być mniejsza niż 0,03%.

- P jest szkodliwym pierwiastkiem w żeliwie sferoidalnym. Gdy jego zawartość jest mniejsza niż 0,05%, P rozpuszcza się w osnowie metalowej i ma niewielki wpływ na właściwości mechaniczne odlewu. Gdy zawartość jest większa niż 0,05%, P łatwo ulega segregacji na granicy eutektyki, tworząc eutektyki fosforu dwu-, trójskładnikowego lub złożonego, zmniejszając ciągliwość żeliwa. Wraz ze wzrostem zawartości P wzrasta temperatura przejścia kruchego odlewu. Dlatego też zawartość P w żeliwie sferoidalnym powinna być na ogół mniejsza niż 0,045%.

- Mn w żeliwie sferoidalnym głównie zwiększa stabilność perlitu, łatwo tworzy węgliki i wpływa na udarność odlewów. Dlatego im niższa zawartość Mn w żeliwie sferoidalnym, tym lepiej, ale okładzina jest wykonana z żeliwa sferoidalnego perlitowego, a zawartość manganu wynosi od 0,8% do 1,0%.

- Cu i Mo to pierwiastki poprawiające hartowność odlewów z żeliwa sferoidalnego. Pierwiastki Cu i Mo są dodawane w zależności od grubości odlewów, aby zapewnić hartowanie odlewów.

Obróbka cieplna płyt szczękowych z żeliwa sferoidalnego

Jest ogrzewany piecem oporowym i hartowany piecem saletry.

- Temperatura austenityzowania i czas

austenityzowania Temperatura austenityzowania wynosi 910 ℃ ± 10 ℃. Czas austenityzacji określany jest w zależności od wielkości przedmiotu obrabianego, grubości ścianki, liczby części, które można umieścić w piecu oraz wpływu metody nagrzewania. - Temperatura hartowania izotermicznego i czas przejścia izotermicznego Czas

konwertera obróbki cieplnej wynosi mniej niż 18 sekund, a temperatura i czas hartowania izotermicznego są określane w zależności od wielkości przedmiotu obrabianego, grubości ścianki, ilości części, które piec może pomieścić, metody ogrzewania, oraz wpływ metody kąpieli solnej. - Mikrostruktura i właściwości po obróbce cieplnej

Struktura osnowy po obróbce cieplnej: ferryt iglasty + austenit bogaty w węgiel + kulki grafitowe. Dopuszczalne są niewielkie ilości martenzytu i węglików. Wymagania eksploatacyjne: wytrzymałość na rozciąganie δs≥1600MPa, granica plastyczności δ0,2≥1300MPa, twardość HRC≥48, energia uderzenia (brak szczeliny): ak≥25J.

Płyty szczękowe z żeliwa sferoidalnego Projektowanie procesu odlewania

1) Modelowanie z piasku żywicznego. Ciężar jednostkowy odlewu wynosi 183㎏, grubość ścianki jest nierówna, a podajnik zaślepiający kurczy się.

2) Temperatura odlewania wynosi 1350 ~ 1370 ℃, czas zalewania jest kontrolowany tak, aby wynosił 29 ~ 32 sekundy, a każde pudełko stopionego żelaza ma około 205㎏.

3) Czas odlewania każdego worka sferoidyzującego nie przekracza 8 minut; poziom sferoidyzacji wynosi 2 lub więcej; rozmiar kuli grafitu wynosi 6 lub więcej; liczba kulek grafitu jest większa niż 100 na mm2; współczynnik sferoidyzacji jest większy niż 85%; zawartość perlitu jest większa niż 50,%.

Wyniki testów

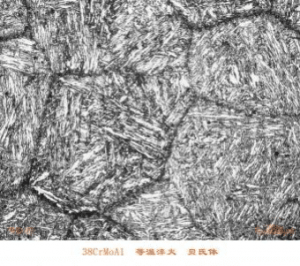

Rzeczywiste wyniki badań to 2 stopień sferoidyzacji w stanie surowym, perlit 65%, kulki grafitowe 5, kulki grafitowe powyżej 120 na mm2, HRC51 ~ 54 po obróbce cieplnej, udarność 30 ~ 35J/cm2, z czego igiełkowate Korpus jest mniejsze, patrz zdjęcie.

Po użyciu w kruszarce szczękowej 400X600, twardość obróbki powierzchni może osiągnąć powyżej HRC65. Po pomiarze grubość warstwy utwardzonej powierzchniowo wynosi 20-25mm. Po 30 dniach ciągłego użytkowania zęby będą wykazywać oznaki zużycia, a zęby będą oszlifowane na płasko. Złom ze względu na 50-dniowe zużycie. Serdecznie przyjęte przez użytkowników.

Mr. Nick Sun [email protected]

Czas publikacji: 30.10-2020