Ny design av segjärnskäftplattor

Analys av kraft- och huvudbrottsformer för käftplattor

Käkkrossens fasta käftkrossfoder som produceras av vårt företag används huvudsakligen för grov och medelkrossning av hårda material. Under arbetsprocessen bär den materialets friktionskraft, enorma krosskrafter och stötar klämbelastning. Arbetsvillkoren är mycket hårda.

Kraftanalys

När materialet som ska krossas faller från en viss nivå av vattenfallet under inverkan av tyngdkraften, slår det direkt mot bottenmaterialet, och den rörliga käftplattan klämmer och krossar materialet upprepade gånger genom den fram- och återgående cykelrörelsen och den fasta käftplattan. Materialet rullar och glider upprepade gånger mellan den rörliga käftplattan och den fasta käftplattan under den nedåtgående rörelsen. På grund av materialets slag, tumlande och kompression utsätts det för starkt slitage. Därför måste produkten kunna motstå flera slagbelastningar med hög energi, och rull- och glidfriktion måste ha betydande nötningsbeständighet.

Form av misslyckande

Slitagefel

I serviceprocessen för krossens fasta käkkrossfoder är slitagefel den huvudsakliga formen av fel. I processen att krossa materialet, utöver materialets påverkan, utsätts ytan på krossfodret på den fasta käften också för slipning och pressning av materialet, så slitagefel är fåror, gropar och sprickor . Men på grund av fodrets olika material spelar dessa tre slitagebrottslägen inte en ledande roll samtidigt. Tåliga material med låg nötningsbeständighet orsakas huvudsakligen av fåror och deformationsfel, och material med hög nötningsbeständighet är främst sprickor och gropbrott.

Materialslitage är inte bara relaterat till hårdheten hos det krossade materialet, utan ännu viktigare, hårdhetsförhållandet mellan fodermaterialet och det krossade materialet. Enligt grundprincipen för abrasivt slitage är materialets hårdhet mycket större än hårdheten hos metallmaterialet Hu. , Metallmaterialet är kraftigt slitet. När Hu / Ha > 1,25 ~ 1,30, kommer slitaget att minska kraftigt. Därför kan en ökning av materialets hårdhet avsevärt öka materialets förmåga att motstå nötande slitage.

Frakturfel

Det finns många orsaker till frakturfel. För det första har själva materialet för låg seghet. Till exempel används fodermaterialet av slitstarkt vitt gjutjärn i stora krossar. Defekter som släckning av sprickor kommer att bli källan till sprickor och expanderar snabbt under stötbelastning. Därför, för en foderbräda, om foderbrädan plötsligt går sönder på grund av otillräcklig seghet, är konsekvenserna allvarliga, så foderbrädan måste ha tillräcklig seghet.

Prestandakrav för käftkrossplattor

Av analysen ovan framgår att ett bra krossfoder bör ha följande egenskaper.

- Hög nötningsbeständighet och hög hårdhet. Enligt principen att mängden skärslitage är omvänt proportionell mot materialets hårdhet, bör materialets hårdhet eller hårdheten hos en viss komponent i materialet överstiga slipmedlets hårdhet för att minska mängden slitage.

- Hög hållfasthet eller hög utmattningshållfasthet. Krossen körs kontinuerligt i 6 till 12 månader, och dess stresscykel kan nå 6×106 ~ 6×107 gånger, vilket redan är en utmattningskategori. Material med hög utmattningshållfasthet förhindrar utmattningssprickor och skalskador.

- Viss motståndskraft. För att förhindra att fodret går sönder måste materialet ha en viss seghet. Eftersom viss seghet är en viktig garanti för dess säkra arbete.

Teknisk processanalys och design

Käftplattan på denna kross använde ursprungligen ZGMn13-4, och de mekaniska egenskaperna efter vattenhärdningsbehandling var: σb 615 ~ 1275MPa; σ0,2 340 ~ 470 MPa; ζ 15 % ~ 85 %; αK l96 ~ 294J / cm2; HB l80 ~ 225. ZGMn1-4 Beroende på stötbelastningen kan djupet på det ythärdade lagret nå 9 ~ 18 mm. Härdat skikt med hög hårdhet motstår stötslitage. Faktisk kontinuerlig användning 15 till 20 dagars slitagefel.

Med hänsyn till servicestatusen för detta arbetsstycke och fördelarna och nackdelarna med ZGMn13-4, beslutade vårt företag att använda GB / T24733-2009 QTD HBW450 istället för ZGMn13-4.

Duktila järnkäkplattor Kemisk sammansättning design

Välj S- och P tackjärn av låg kvalitet, använd FeSi75 som ympmedel och nebulisator FeSiMg6RE2 och tillsätt en viss mängd Cu och Mo.

- C är ett av grundelementen i nodulärt gjutjärn. Ett lämpligt C-innehåll bidrar till grafitisering. Eftersom nodulär grafit har minst inverkan på de mekaniska egenskaperna hos gjutgodset, är C-halten i nodulärt gjutjärn i allmänhet högre än i grått gjutjärn. Med tanke på att gjutgodsets huvudväggtjocklek är cirka 40 ~ 80 mm, är halten C 3,4 % ~ 3,6 %.

- I nodulärt gjutjärn är Si ett grafitiserande element, och Si är det näst viktigaste elementet efter C. Si kan stabilt öka ferrithalten, effektivt minska gjutgodsets vita tendens och även förbättra grafitens rundhet. Förfina den eutektiska gruppen. Emellertid kommer Si att öka den spröda övergångstemperaturen hos gjutgodset och minska slagsegheten hos gjutgodset, så Si-halten måste reduceras rimligt och Si-halten antas vara 2,4 % till 2,6 %.

- S är ett typiskt antisfäroidiserande element. Eftersom S har en stark affinitet med sfäroidiserande element som Mg och RE, kommer S att förbruka en stor mängd Mg och RE i det smälta järnet, vilket bildar sulfider av Mg och RE, vilket orsakar porer och oxidativ inneslutning. Defekter som slagg. Svavelhalten måste vara mindre än 0,03 %.

- P är ett skadligt grundämne i segjärn. När dess innehåll är mindre än 0,05 % löses P i metallmatrisen och har liten effekt på gjutgodsets mekaniska egenskaper. När halten är större än 0,05 %, segregeras P lätt vid den eutektiska gränsen och bildar binära, ternära eller sammansatta fosforeutektika, vilket minskar gjutjärnets seghet. När P-halten ökar, ökar den spröda övergångstemperaturen hos gjutgodset. Därför krävs i allmänhet att innehållet av P i segjärn är mindre än 0,045 %.

- Mn i segjärn ökar främst stabiliteten hos perlit, bildar lätt karbider och påverkar gjutgodsets seghet. Därför, ju lägre Mn i segjärn, desto bättre, men foderplattan är perlit segjärn, och manganhalten är 0,8% till 1,0%.

- Cu och Mo är de element som förbättrar härdbarheten hos gjutgods i sfäroidgrafitgjutjärn. Cu- och Mo-element tillsätts efter tjockleken på gjutgodset för att säkerställa att gjutgodset kan härdas.

Duktilt järn käkplattor Värmebehandling

Den värms upp av motståndsugn och släcks av nitratugn.

- Austenitiseringstemperatur och austenitiseringstid Austenitiseringstemperaturen

är 910 ℃ ± 10 ℃. Austenitiseringstiden bestäms enligt arbetsstyckets storlek, väggtjocklek, antalet delar som kan placeras i ugnen och inverkan av uppvärmningsmetoden. - Isotermisk härdningstemperatur och isotermisk övergångstid

Värmebehandlingsomvandlartiden är mindre än 18 sekunder, och den isotermiska härdningstemperaturen och tiden bestäms enligt arbetsstyckets storlek, väggtjocklek, mängden delar som ugnen kan hålla, uppvärmningsmetoden, och inverkan av saltbadmetoden. - Mikrostruktur och egenskaper efter värmebehandling

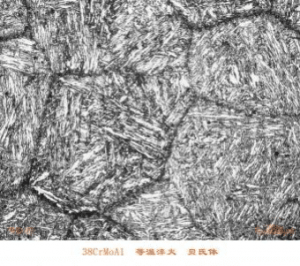

Matrisstruktur efter värmebehandling: nålformig ferrit + kolrik austenit + grafitkulor. Små mängder martensit och karbider är tillåtna. Prestandakrav: draghållfasthet δs≥1600MPa, sträckgräns δ0,2≥1300MPa, hårdhet HRC≥48, slagenergi (inget gap): αk≥25J.

Duktila järnkäftplattor Gjutprocessdesign

1) Hartsandmodellering. Enhetsvikten för gjutgodset är 183㎏, väggtjockleken är ojämn och stansmataren krymper.

2) Hälltemperaturen är 1350 ~ 1370 ℃, hälltiden kontrolleras till 29 ~ 32 sekunder, och varje låda med smält järn är cirka 205㎏.

3) Gjuttiden för varje sfäroidiserande påse är inte mer än 8 minuter; sfäroidiseringsnivån är 2 eller mer; grafitsfärens storlek är 6 eller mer; antalet grafitsfärer är större än 100 per mm2; sfäroidiseringsförhållandet är större än 85 %; perlithalten är större än 50, %.

Testresultat

De faktiska testresultaten är gjuten sfäroidisering grad 2, perlit 65%, grafitkulor 5, grafitkulor mer än 120 per mm2, HRC51 ~ 54 efter värmebehandling, slagseghet 30 ~ 35J / cm2, varav nålformigt järn Kroppen är mindre, se bild.

Efter att ha använts i en 400X600 käftkross kan ytbearbetningens hårdhet nå över HRC65. Efter mätningen är tjockleken på det ythärdade lagret 20-25 mm. Efter 30 dagars kontinuerlig användning kommer tänderna att visa tecken på slitage och tänderna kommer att slipas platt. Skrot på grund av 50 dagars slitage. Varmt välkomna av användare.

Mr. Nick Sun [email protected]

Posttid: 30 oktober 2020