Nuevo diseño de placas de mandíbula de hierro dúctil

Análisis de la fuerza y principales formas de falla de las placas de mordaza

El revestimiento de trituración de mandíbula fija de la trituradora de mandíbula producido por nuestra empresa se utiliza principalmente para la trituración áspera y media de materiales duros. Durante el proceso de trabajo, soporta la fuerza de fricción del material, una enorme fuerza de trituración y los impactos que aprietan la carga. Las condiciones de trabajo son muy duras.

Análisis de fuerza

Cuando el material a triturar cae desde un cierto nivel de la cascada bajo la acción de la gravedad, impacta directamente el material del fondo, y la placa de mordaza móvil aprieta y tritura repetidamente el material a través del movimiento de ciclo alternativo y la placa de mordaza fija. El material rueda y se desliza repetidamente entre la placa de mordaza móvil y la placa de mordaza fija durante el movimiento hacia abajo. Debido al impacto, la caída y la compresión del material, está sujeto a un fuerte desgaste. Por lo tanto, el producto debe ser capaz de soportar cargas de impacto múltiple de alta energía, y la fricción de rodadura y deslizamiento debe tener una resistencia considerable a la abrasión.

forma de falla

falla de desgaste

En el proceso de servicio del revestimiento de trituración de mandíbula fija de la trituradora, la falla por desgaste es la principal forma de falla. En el proceso de trituración del material, además del impacto del material, la superficie del revestimiento de trituración de la mordaza fija también está sujeta a la trituración y prensado del material, por lo que los modos de falla por desgaste son surcos, hoyos y grietas. . Sin embargo, debido a los diferentes materiales del revestimiento, estos tres modos de falla por desgaste no juegan un papel principal al mismo tiempo. Los materiales tenaces con baja resistencia a la abrasión son causados principalmente por fallas por surco y deformación, y los materiales con alta resistencia a la abrasión son principalmente grietas y fallas por picaduras.

El desgaste del material no solo está relacionado con la dureza del material triturado, sino, lo que es más importante, con la relación de dureza entre el material del revestimiento y el material triturado. De acuerdo con el principio básico del desgaste abrasivo, la dureza del material es mucho mayor que la dureza del material metálico Hu. , El material metálico está muy desgastado. Cuando Hu / Ha > 1,25 ~ 1,30, el desgaste se reducirá considerablemente. Por lo tanto, aumentar la dureza del material puede aumentar significativamente la capacidad del material para resistir el desgaste abrasivo.

Fracaso de fractura

Hay muchas razones para el fracaso de la fractura. En primer lugar, el material en sí tiene una tenacidad demasiado baja. Por ejemplo, el material de revestimiento hecho de hierro fundido blanco resistente al desgaste se usa en trituradoras grandes. Defectos como el enfriamiento de grietas se convertirán en la fuente de grietas y se expandirán rápidamente bajo la carga de impacto. Por lo tanto, para un tablero de revestimiento, si el tablero de revestimiento se rompe repentinamente debido a una dureza insuficiente, las consecuencias son graves, por lo que el tablero de revestimiento debe tener suficiente dureza.

Requisitos de rendimiento de las placas trituradoras de mandíbula

Del análisis anterior se puede ver que un buen revestimiento de trituradora debe tener las siguientes propiedades.

- Alta resistencia a la abrasión y alta dureza. De acuerdo con el principio de que la cantidad de desgaste de corte es inversamente proporcional a la dureza del material, la dureza del material o la dureza de un determinado componente del material debe exceder la dureza del abrasivo para reducir la cantidad de desgaste.

- Alta resistencia o alta resistencia a la fatiga. La trituradora funciona continuamente durante 6 a 12 meses, y su ciclo de estrés puede llegar a 6×106 ~ 6×107 veces, lo que ya es una categoría de fatiga. El material de alta resistencia a la fatiga evita el agrietamiento por fatiga y el daño por descamación.

- Algo de resiliencia. Para evitar que el revestimiento se rompa, el material debe tener cierta tenacidad. Porque cierta dureza es una garantía importante para su trabajo seguro.

Análisis y diseño de procesos técnicos

La placa de mandíbula de esta trituradora originalmente usaba ZGMn13-4, y las propiedades mecánicas después del tratamiento de endurecimiento con agua fueron: σb 615 ~ 1275MPa; 0,2 340 ~ 470 MPa; ζ 15% ~ 85%; αK l96 ~ 294J/cm2; HB l80 ~ 225. ZGMn1-4 Dependiendo de la carga de impacto, la profundidad de la capa superficial endurecida puede alcanzar los 9 ~ 18 mm. La capa endurecida de alta dureza resiste el desgaste abrasivo por impacto. Uso continuo real 15 a 20 días de uso y falla.

Teniendo en cuenta el estado de servicio de esta pieza de trabajo y las ventajas y desventajas de ZGMn13-4, nuestra empresa decidió utilizar GB/T24733-2009 QTD HBW450 en lugar de ZGMn13-4.

Placas de mandíbula de hierro dúctil Diseño de composición química

Seleccione arrabio S y P de baja calidad, use FeSi75 como inoculante y nebulizador FeSiMg6RE2, y agregue una cierta cantidad de Cu y Mo.

- C es uno de los elementos básicos de la fundición nodular. Un contenido adecuado de C conduce a la grafitización. Debido a que el grafito nodular tiene el menor impacto en las propiedades mecánicas de la fundición, el contenido de C del hierro fundido nodular es generalmente más alto que el del hierro fundido gris. Teniendo en cuenta que el espesor de la pared principal de la fundición es de aproximadamente 40 ~ 80 mm, el contenido de C es del 3,4 % ~ 3,6 %.

- En el hierro fundido nodular, el Si es un elemento grafitante y el Si es el segundo elemento más importante después del C. El Si puede aumentar de manera estable el contenido de ferrita, reducir efectivamente la tendencia blanca de la fundición y también mejorar la redondez del grafito. Refinar el grupo eutéctico. Sin embargo, el Si aumentará la temperatura de transición frágil de la pieza fundida y reducirá la tenacidad al impacto de la pieza fundida, por lo que el contenido de Si debe reducirse razonablemente y se considera que el contenido de Si es del 2,4 % al 2,6 %.

- S es un elemento antiesferoidizante típico. Debido a que S tiene una fuerte afinidad con los elementos esferoidizantes como Mg y RE, S consumirá una gran cantidad de Mg y RE en el hierro fundido, formando sulfuros de Mg y RE, causando poros y atrapamiento oxidativo. Defectos como escoria. Se requiere que el contenido de azufre sea inferior al 0,03%.

- P es un elemento nocivo en el hierro dúctil. Cuando su contenido es inferior al 0,05%, el P se disuelve en la matriz metálica y tiene poco efecto sobre las propiedades mecánicas de la fundición. Cuando el contenido es superior al 0,05 %, el P se segrega fácilmente en el límite eutéctico, formando eutécticos de fósforo binario, ternario o compuesto, lo que reduce la tenacidad del hierro fundido. A medida que aumenta el contenido de P, aumenta la temperatura de transición frágil de la fundición. Por lo tanto, generalmente se requiere que el contenido de P en el hierro dúctil sea inferior al 0,045%.

- El manganeso en el hierro dúctil aumenta principalmente la estabilidad de la perlita, forma fácilmente carburos y afecta la tenacidad de las piezas fundidas. Por lo tanto, cuanto menor sea el Mn en el hierro dúctil, mejor, pero la placa de revestimiento es hierro dúctil de perlita y el contenido de manganeso es del 0,8 % al 1,0 %.

- Cu y Mo son los elementos que mejoran la templabilidad de las piezas fundidas en fundición de grafito esferoidal. Los elementos Cu y Mo se agregan de acuerdo con el grosor de las piezas fundidas para garantizar que las piezas fundidas se puedan endurecer.

Tratamiento térmico de placas de mandíbula de hierro dúctil

Se calienta con un horno de resistencia y se enfría con un horno de nitrato.

- Temperatura de austenización y tiempo de

austenización La temperatura de austenización es de 910 ℃ ± 10 ℃. El tiempo de austenización se determina de acuerdo con el tamaño de la pieza de trabajo, el grosor de la pared, el número de piezas que se pueden colocar en el horno y la influencia del método de calentamiento. - Temperatura de enfriamiento isotérmico y tiempo de transición isotérmico

El tiempo del convertidor de tratamiento térmico es inferior a 18 segundos, y la temperatura y el tiempo de enfriamiento isotérmico se determinan de acuerdo con el tamaño de la pieza de trabajo, el grosor de la pared, la cantidad de piezas que el horno puede contener, el método de calentamiento, y la influencia del método del baño de sal. - Microestructura y propiedades después del tratamiento térmico

Estructura de la matriz después del tratamiento térmico: ferrita acicular + austenita rica en carbono + bolas de grafito. Se permiten pequeñas cantidades de martensita y carburos. Requisitos de rendimiento: resistencia a la tracción δs≥1600MPa, límite elástico δ0.2≥1300MPa, dureza HRC≥48, energía de impacto (sin espacio): αk≥25J.

Diseño de proceso de fundición de placas de mandíbula de hierro dúctil

1) Modelado de arena de resina. El peso unitario de la fundición es de 183㎏, el grosor de la pared es desigual y el alimentador de corte se está encogiendo.

2) La temperatura de vertido es de 1350 ~ 1370 ℃, el tiempo de vertido se controla para que sea de 29 ~ 32 segundos, y cada caja de hierro fundido es de aproximadamente 205㎏.

3) El tiempo de vaciado de cada bolsa esferoidizante no supera los 8 minutos; el nivel de esferoidización es 2 o más; el tamaño de la esfera de grafito es de 6 o más; el número de esferas de grafito es superior a 100 por mm2; la relación de esferoidización es superior al 85%; el contenido de perlita es superior al 50, %.

Resultados de la prueba

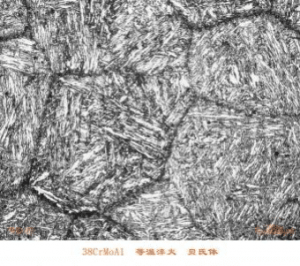

Los resultados reales de la prueba son grado 2 de esferoidización as-cast, perlita 65%, bolas de grafito 5, bolas de grafito más de 120 por mm2, HRC51 ~ 54 después del tratamiento térmico, resistencia al impacto 30 ~ 35J / cm2, de los cuales hierro acicular El cuerpo es más pequeño, ver imagen.

Después de ser utilizado en una trituradora de mandíbula 400X600, la dureza del procesamiento de la superficie puede alcanzar más de HRC65. Después de la medición, el espesor de la capa superficial endurecida es de 20-25 mm. Después de 30 días de uso continuo, los dientes mostrarán signos de desgaste y se aplanarán. Desguace por desgaste de 50 días. Bien recibido por los usuarios.

Mr. Nick Sun [email protected]

Hora de publicación: 30-oct-2020