Wat is sementmeul?

'n Sementmeul (of afwerkingmeul in Noord-Amerikaanse gebruik [1] ) is die toerusting wat gebruik word om die harde, knopvormige klinker uit die sementoond te maal tot die fyn grys poeier wat sement is. Die meeste sement word tans in balmeulens gemaal en ook vertikale rolmeulens wat meer effektief is as balmeulens.

Geskiedenis

Vroeë hidrouliese semente, soos dié van James Parker, James Frost en Joseph Aspdin, was relatief sag en maklik gemaal deur die primitiewe tegnologie van die dag, met behulp van plat meulstene. Die opkoms van Portland-sement in die 1840's het slyp aansienlik moeiliker gemaak, omdat die klinker wat deur die oond vervaardig word, dikwels so hard soos die meulsteenmateriaal is. As gevolg hiervan het sement voortgegaan om baie grof gemaal te word (tipies 20% oor 100 μm deeltjie deursnee) totdat beter maal tegnologie beskikbaar geword het. Benewens die vervaardiging van nie-reaktiewe sement met stadige sterktegroei, het dit die probleem van onstabiliteit vererger. Hierdie laat, ontwrigtende uitbreiding word veroorsaak deur hidrasie van groot deeltjies kalsiumoksied. Fyn maalwerk verminder hierdie effek, en vroeë sement moes vir etlike maande gestoor word om die kalsiumoksied tyd te gee om te hidreer voordat dit geskik was vir verkoop. Vanaf 1885 het die ontwikkeling van gespesialiseerde staal gelei tot die ontwikkeling van nuwe vorme van slyptoerusting, en van hierdie punt af het die tipiese fynheid van sement geleidelik begin styg. Die progressiewe vermindering in die proporsie groter, nie-reaktiewe sementdeeltjies was gedeeltelik verantwoordelik vir die viervoudige toename in die sterkte van Portland sement gedurende die twintigste eeu.[2] Die onlangse geskiedenis van die tegnologie was hoofsaaklik gemoeid met die vermindering van die energieverbruik van die maalproses.

Materiaal gemaal

Portland klinker is die hoofbestanddeel van die meeste sement. In Portland sement word 'n bietjie kalsiumsulfaat (gewoonlik 3-10%) bygevoeg om die hidrasie van trikalsiumaluminaat te vertraag. Die kalsiumsulfaat kan bestaan uit natuurlike gips, anhidriet, of sintetiese afval soos rookgas ontzwavelingsgips. Daarbenewens kan tot 5% kalsiumkarbonaat en tot 1% van ander minerale bygevoeg word. Dit is normaal om 'n sekere hoeveelheid water by te voeg, en klein hoeveelhede organiese maalhulpmiddels en prestasieverbeteraars. "Vermengde semente" en messelwerk semente kan groot toevoegings (tot 40%) van natuurlike pozzolane, vliegas, kalksteen, silika-rook of metakaolien insluit. Hoogoondslaksement kan tot 70% gemaalde gegranuleerde hoogoondslak insluit. Sien sement. Gips en kalsiumkarbonaat is relatief sagte minerale, en maal vinnig tot ultrafyn deeltjies. Maalhulpmiddels is tipies chemikalieë wat bygevoeg word teen 'n dosis van 0,01-0,03% wat die nuutgevormde oppervlaktes van gebreekte mineraaldeeltjies bedek en her-agglomerasie voorkom. [3] Dit sluit 1,2-propaandiol, asynsuur, trietanolamien en lignosulfonate in.

Temperatuurbeheer

Hitte wat in die maalproses gegenereer word, veroorsaak dat gips (CaSO 4.2H 2O) water verloor, wat bassaniet (CaSO 4.0.2-0.7H 2O) of γ-anhidriet (CaSO 4.~0.05H 2O) vorm. Laasgenoemde minerale is vinnig oplosbaar, en ongeveer 2% hiervan in sement is nodig om trikalsiumaluminaathidrasie te beheer. As meer as hierdie hoeveelheid vorm, veroorsaak kristallisasie van gips op hul herhidrasie "valse set" - 'n skielike verdikking van die sementmengsel 'n paar minute na vermenging, wat uitdun by hermenging. Hoë maaltemperatuur veroorsaak dit. Aan die ander kant, as die maaltemperatuur te laag is, is onvoldoende vinnig oplosbare sulfaat beskikbaar en dit veroorsaak "flitsset" - 'n onomkeerbare styfheid van die mengsel. Om die optimum hoeveelheid vinnig oplosbare sulfaat te verkry, moet gemaal word met 'n meul se uittreetemperatuur binne 'n paar grade van 115 °C. Waar die maalstelsel te warm is, gebruik sommige vervaardigers 2,5% gips en die oorblywende kalsiumsulfaat as natuurlike α-anhidriet (CaSO 4). Volledige dehidrasie van hierdie mengsel lewer die optimum 2% γ-anhidriet. In die geval van sommige doeltreffende moderne meulens word onvoldoende hitte gegenereer. Dit word reggestel deur 'n deel van die warm uitlaatlug na die meul se inlaat te hersirkuleer.

Ball Mills[wysig]

Ball MeulUitleg

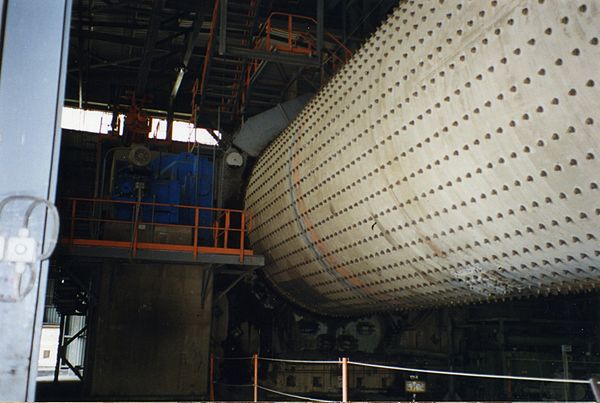

'n Balmeul is 'n horisontale silinder wat gedeeltelik gevul is met staalballe (of soms ander vorms) wat om sy as draai, wat 'n tuimel- en kaskadeaksie aan die balle verleen. Materiaal wat deur die meul gevoer word, word deur impak vergruis en deur afslyting tussen die balle gemaal. Die slypmedia word gewoonlik van hoëchroomstaal gemaak. Die kleiner grade is soms silindries ("pebs") eerder as sferies. Daar bestaan 'n spoed van rotasie (die "kritiese spoed") waarteen die inhoud van die meule bloot oor die dak van die meule sou ry as gevolg van sentrifugale aksie. Die kritieke spoed (rpm) word gegee deur: n C = 42.29/√ d , waar d die interne deursnee in meter is. Kogelmeulens word normaalweg teen ongeveer 75% van kritieke spoed bedryf, dus sal 'n meul met 'n deursnee van 5 meter teen ongeveer 14 rpm draai.

Die meule word gewoonlik in ten minste twee kamers verdeel (hoewel dit afhang van voerinvoergrootte – meulens insluitend 'n rollerpers is meestal enkelkamers), wat die gebruik van verskillende groottes maalmedia moontlik maak. Groot balle word by die inlaat gebruik om klinkernodules (wat meer as 25 mm in deursnee kan wees) te vergruis. Bal deursnee hier is in die reeks 60–80 mm. In 'n tweekamermeul is die media in die tweede kamer tipies in die reeks 15–40 mm, hoewel media tot 5 mm soms teëgekom word. As 'n algemene reël moet die grootte van die media ooreenstem met die grootte van die materiaal wat gemaal word: groot media kan nie die ultrafyn deeltjies produseer wat in die voltooide sement benodig word nie, maar klein media kan nie groot klinkerdeeltjies breek nie. Meulens met soveel as vier kamers, wat 'n noukeurige skeiding van mediagroottes moontlik maak, is vroeër gebruik, maar dit word nou skaars. Alternatiewe vir meerkamermeulens is:

- pare meulens, wat in tandem bedryf word, aangekla met media van verskillende groottes.

- gebruik van alternatiewe tegnologie (sien rolperse hieronder) om die klinker te vergruis voordat dit in 'n balmeul fyngemaal word.

’n Stroom van lug word deur die meule gevoer. Dit help om die meul koel te hou, en vee verdampte vog uit wat andersins hidrasie sou veroorsaak en materiaalvloei sou ontwrig. Die stowwerige uitlaatlug word skoongemaak, gewoonlik met sakfilters.

Tipiese meul/skeierkring

Geslote-kringstelsels[wysig]

Die doeltreffendheid van die vroeë stadiums van maal in 'n kogelmeul is baie groter as dié vir die vorming van ultrafyn deeltjies, so balmeulens werk die doeltreffendste deur 'n growwe produk te maak, die fyn fraksies hiervan word dan geskei, en die growwe deel na die meulinlaat terugbesorg word. Die verhouding van die meuluitgangmateriaal wat na die inlaat teruggestuur word, kan wissel van 10-30% wanneer gewone sement gemaal word, tot 85-95% vir uiters fyn sementprodukte. Dit is belangrik vir die doeltreffendheid van die stelsel dat die minimum hoeveelheid materiaal van finale produk fynheid na die inlaat teruggebring word. Moderne skeiers is in staat om 'n baie presiese grootte "snit" te maak en dra aansienlik by tot die vermindering van energieverbruik, en het die bykomende voordeel dat hulle beide die produk en die teruggekeerde materiaal afkoel, en sodoende oorverhitting tot die minimum beperk.

Doeltreffende geslotekringstelsels, as gevolg van hul noue deeltjiegroottebeheer, lei tot semente met relatief smal deeltjiegrootteverspreidings (dws vir 'n gegewe gemiddelde deeltjiegrootte het hulle minder groot en klein deeltjies). Dit is voordelig deurdat dit die sterkte-produksiepotensiaal van die klinker maksimeer, omdat groot deeltjies inert is. As 'n duimreël, net die buitenste 7 μm "vel" van elke deeltjie hidreer in beton, so enige deeltjie oor 14 μm deursnee laat altyd 'n ongereageerde kern. Die gebrek aan ultrafyn deeltjies kan egter 'n nadeel wees. Hierdie deeltjies pak gewoonlik die spasies tussen die groter deeltjies in 'n sementpasta, en indien afwesig word die tekort aangemaak met ekstra water, wat lei tot laer sterkte. Dit kan reggestel word deur 5% kalsiumkarbonaat in die sement in te sluit: hierdie sagte mineraal produseer voldoende ultrafynstowwe met die eerste deurgang deur die meul.

Tipiese meulkragverbruik vir verskillende grade van fynheid. Werklike waardes verskil volgens meulstelseldoeltreffendheid en klinkerhardheid.

Energieverbruik en uitset

Klinker hardheid

Die hardheid van klinker is belangrik vir die energiekoste van die maalproses. Dit hang beide af van die klinker se mineraalsamestelling en sy termiese geskiedenis. Die maklikste gemaalde klinkermineraal is aliet, so hoë-aliet klinkers verminder maalkoste, hoewel dit duurder is om in die oond te maak. Die taaiste mineraal is belite, want dit is harder, en is ietwat plasties, sodat kristalle geneig is om eerder plat as om te breek wanneer dit in die meul geraak word. Die manier van brand van die klinker is ook belangrik. Klinker wat vinnig verbrand word by die minimum temperatuur vir kombinasie, dan vinnig afgekoel, bevat klein, gebrekkige kristalle wat maklik maal. Hierdie kristalle is gewoonlik ook optimaal vir reaktiwiteit. Aan die ander kant, lang brand by oormatige temperatuur, en stadige afkoeling, lei tot groot, goed gevormde kristalle wat moeilik is om te maal en onreaktief is. Die effek van so 'n klinker kan wees om maalkoste te verdubbel.

Rolmeulens

Dit word vir baie jare gebruik vir die minder veeleisende rou-maalproses, maar onlangs is rolmeulens, in kombinasie met hoë-doeltreffendheidskeiers, vir sementmaal gebruik. Die maalaksie plaas baie groter spanning op die materiaal as in 'n balmeul, en is dus meer doeltreffend. Energieverbruik is tipies die helfte van dié van 'n balmeul. Die nouheid van die deeltjiegrootteverspreiding van die sement is egter problematies, en die proses het nog nie wye aanvaarding gekry nie.

Hoëdruk rolperse

Dit bestaan uit 'n paar rollers wat 8–30 mm van mekaar geplaas is en teenroteer met oppervlakspoed rondom 0,9 – 1,8 ms −1 . Die laers van die rollers is ontwerp om 'n druk van 50 MPa of meer te lewer. Die bed materiaal wat tussen die rollers getrek word, kom na vore as 'n plaatagtige agglomerasie van hoogs gebreekte deeltjies. Die energiedoeltreffendheid van hierdie proses is relatief hoog. Stelsels is ontwerp, insluitend 'n de-agglomerator en skeier, wat materiaal van sementfynheid sal lewer. Partikelgrootteverspreiding is egter weer 'n probleem, en rolperse word nou al hoe meer gewild as 'n "voor-maal" proses, met die sement afgewerk in 'n enkelkamer balmeul. Dit gee goeie sementwerkverrigting en verminder energieverbruik met 20-40% in vergelyking met 'n standaard balmeulstelsel.

Kapasiteit van sementmeulens

Die sementmeulens op 'n sementaanleg is gewoonlik groot vir 'n klinkerverbruik wat aansienlik groter is as die uitset van die aanleg se oonde. Dit is om twee redes:

- Die meulens is so groot om die pieke in die markvraag na sement die hoof te bied. In gematigde lande is die somervraag na sement gewoonlik baie hoër as dié in die winter. Oormaat klinker wat in die winter geproduseer word, word gestoor in gereedheid vir pieke in die somervraag. Om hierdie rede het plante met hoogs seisoenale aanvraag gewoonlik baie groot klinkerstore.

- Sementmaalwerk is die grootste gebruiker van elektriese krag op ’n sementaanleg, en omdat dit maklik begin en gestop kan word, loon dit dikwels om sementmeulens slegs gedurende “buite-spittyd” te bedryf wanneer goedkoper krag beskikbaar is. Dit is ook gunstig vir elektrisiteitsprodusente, wat kragpryse met groot gebruikers kan beding om hul opwekkingsvermoë oor 24 uur te balanseer. Meer gesofistikeerde reëlings soos "kragbeurtkrag" word dikwels gebruik. Dit bestaan uit die sementvervaardiger wat die aanleg op kort kennisgewing sluit wanneer die kragvoorsiener 'n kritieke vraagpiek verwag, in ruil vir gunstige pryse. Dit is duidelik dat baie oortollige sementmaalkapasiteit nodig is om na sulke onderbrekings “in te haal”.

Beheer van produkkwaliteit

Benewens beheer van temperatuur (hierbo genoem), is die hoofvereiste om 'n konsekwente fynheid van die produk te verkry. Van die vroegste tye af is fynheid gemeet deur die sement te sif. Aangesien sement fyner geword het, is die gebruik van siwwe minder van toepassing, maar die hoeveelheid wat op 'n 45 μm-sif teruggehou word, word steeds gemeet, gewoonlik deur lugstraalsif of natsif. Die hoeveelheid wat deur hierdie sif gaan (tipies 95% in moderne algemene-doel sement) hou verband met die algehele sterkte-ontwikkelingspotensiaal van die sement, omdat die groter deeltjies in wese onreaktief is.

Die belangrikste maatstaf van fynheid vandag is spesifieke oppervlak. Omdat sementdeeltjies op hul oppervlak met water reageer, is die spesifieke oppervlakte direk verwant aan die sement se aanvanklike reaktiwiteit. Deur die fynheid van maal aan te pas, kan die vervaardiging 'n reeks produkte uit 'n enkele klinker vervaardig. Streng beheer van fynheid is nodig om sement te verkry met die verlangde konsekwente dag-tot-dag werkverrigting, dus word 24 uur per dag metings op die sement gemaak soos dit geproduseer word, en meulvoertempo's en skeierinstellings word aangepas om handhaaf konstante spesifieke oppervlak.

'n Meer omvattende beeld van fynheid word gegee deur deeltjiegrootte-analise, wat 'n maatstaf gee van die hoeveelheid van elke groottereeks teenwoordig, vanaf sub-mikrometer opwaarts. Dit was vroeër hoofsaaklik 'n navorsingsinstrument, maar met die koms van goedkoop, geïndustrialiseerde laser-diffraksie-ontleders, word die gebruik daarvan vir roetinebeheer meer gereeld. Dit kan die vorm aanneem van 'n lessenaar-ontleder wat gevoed word met outomaties versamelde monsters in 'n gerobotiseerde laboratorium, of, toenemend algemeen, instrumente wat direk aan die uitsetkanale van die meule gekoppel is. In beide gevalle kan die resultate direk in die meulbeheerstelsel ingevoer word, wat volledige outomatisering van fynheidsbeheer moontlik maak.

Benewens fynheid moet bygevoegde materiale in die sement beheer word. In die geval van gipsbyvoeging is die materiaal wat gebruik word dikwels van veranderlike kwaliteit, en dit is normale praktyk om die sulfaatinhoud van die sement gereeld te meet, tipies deur x-straalfluoressensie, deur die resultate te gebruik om die gipstoevoertempo aan te pas. Weereens, hierdie proses is dikwels heeltemal outomaties. Soortgelyke meet- en beheerprotokolle word toegepas op ander materiale wat bygevoeg word, soos kalksteen, slak en vliegas.

Mr. Nick Sun [email protected]

Postyd: 27-Sep-2020