Hvad er cementmølle?

Et cementmølle (eller færdigmølle i nordamerikansk brug [1] ) er det udstyr, der bruges til at male den hårde, nodulære klinker fra cementovnen til det fine grå pulver, der er cement. Det meste af cement er i øjeblikket malet i kuglemøller og også vertikale valsemøller, som er mere effektive end kuglemøller.

Historie

Tidlige hydrauliske cementer, såsom dem fra James Parker, James Frost og Joseph Aspdin, var relativt bløde og let slebet af datidens primitive teknologi ved hjælp af flade møllesten. Fremkomsten af Portland cement i 1840'erne gjorde slibningen betydeligt vanskeligere, fordi klinker produceret af ovnen ofte er lige så hård som møllestensmaterialet. På grund af dette fortsatte cement med at blive formalet meget groft (typisk 20 % over 100 μm partikeldiameter), indtil bedre slibeteknologi blev tilgængelig. Udover at producere ikke-reaktiv cement med langsom styrkevækst, forværrede dette problemet med usundhed. Denne sene, forstyrrende ekspansion er forårsaget af hydrering af store partikler af calciumoxid. Finslibning mindsker denne effekt, og tidlige cementer skulle opbevares i flere måneder for at give calciumoxidet tid til at hydrere, før det var egnet til salg. Fra 1885 og frem førte udviklingen af specialiseret stål til udviklingen af nye former for slibeudstyr, og fra dette tidspunkt begyndte cementens typiske finhed en støt stigning. Den progressive reduktion i andelen af større, ikke-reaktive cementpartikler har været delvist ansvarlig for den firedobling i styrken af Portland cement i løbet af det tyvende århundrede.[2] Teknologiens nyere historie har hovedsageligt beskæftiget sig med at reducere energiforbruget ved formalingsprocessen.

Materialer formalet

Portland klinker er hovedbestanddelen af de fleste cementer. I Portland cement tilsættes lidt calciumsulfat (typisk 3-10%) for at bremse hydreringen af tricalciumaluminat. Calciumsulfatet kan bestå af naturligt gips, anhydrit eller syntetisk affald, såsom røggasafsvovlingsgips. Derudover kan der tilsættes op til 5 % calciumcarbonat og op til 1 % af andre mineraler. Det er normalt at tilsætte en vis mængde vand og små mængder organiske slibehjælpemidler og præstationsforstærkere. "Blandede cementer" og murværkscementer kan omfatte store tilsætninger (op til 40%) af naturlige puzzolaner, flyveaske, kalksten, silica-røg eller metakaolin. Højovnsslaggecement kan indeholde op til 70 % formalet granuleret højovnsslagge. Se cement. Gips og calciumcarbonat er relativt bløde mineraler, og kværnes hurtigt til ultrafine partikler. Slibehjælpemidler er typisk kemikalier, der tilsættes med en hastighed på 0,01-0,03%, som dækker de nydannede overflader af ødelagte mineralpartikler og forhindrer re-agglomerering. [3] De omfatter 1,2-propandiol, eddikesyre, triethanolamin og lignosulfonater.

Temperaturkontrol

Varme genereret i formalingsprocessen får gips (CaSO 4.2H 2O) til at tabe vand og danne bassanit (CaSO 4.0.2-0.7H 2O) eller γ-anhydrit (CaSO 4.~0.05H 2O). Sidstnævnte mineraler er hurtigt opløselige, og omkring 2% af disse i cement er nødvendige for at kontrollere tricalciumaluminathydrering. Hvis der dannes mere end denne mængde, forårsager krystallisation af gips ved deres rehydrering "falsk binding" - en pludselig fortykkelse af cementblandingen få minutter efter blanding, som bliver tyndere ved genblanding. Høj fræsetemperatur forårsager dette. På den anden side, hvis formalingstemperaturen er for lav, er utilstrækkeligt hurtigt opløseligt sulfat tilgængeligt, og dette forårsager "flash set" - en irreversibel stivning af blandingen. For at opnå den optimale mængde hurtigt opløseligt sulfat kræves formaling med en mølleudgangstemperatur inden for et par grader på 115 °C. Hvor fræsesystemet er for varmt, bruger nogle producenter 2,5% gips og det resterende calciumsulfat som naturligt α-anhydrit (CaSO 4). Fuldstændig dehydrering af denne blanding giver den optimale 2% y-anhydrit. I tilfælde af nogle effektive moderne møller genereres der utilstrækkelig varme. Dette korrigeres ved at recirkulere en del af den varme udsugningsluft til møllens indløb.

Ball Mills[redigér]

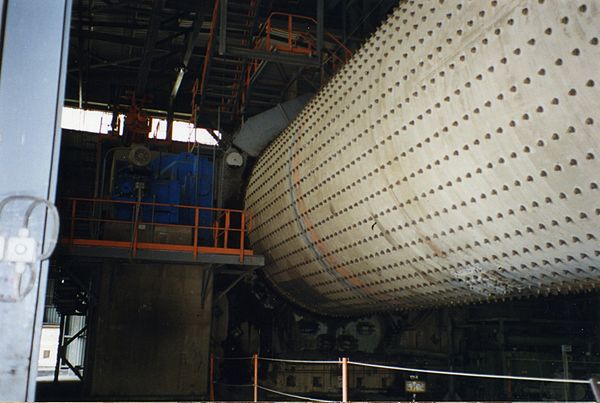

KuglemølleLayout

En kuglemølle er en vandret cylinder delvist fyldt med stålkugler (eller lejlighedsvis andre former), der roterer om sin akse, hvilket giver kuglerne en tumbling og kaskadevirkning. Materiale, der føres gennem møllen, knuses ved stød og formales ved slid mellem kuglerne. Slibemedierne er normalt lavet af højkromstål. De mindre kvaliteter er lejlighedsvis cylindriske ("småsten") snarere end sfæriske. Der eksisterer en rotationshastighed (den "kritiske hastighed"), hvorved indholdet af møllen simpelthen ville køre over møllens tag på grund af centrifugalvirkning. Den kritiske hastighed (rpm) er givet ved: n C = 42,29/√ d , hvor d er den indvendige diameter i meter. Kuglemøller drives normalt ved omkring 75 % af den kritiske hastighed, så en mølle med en diameter på 5 meter vil dreje med omkring 14 o/min.

Møllen er sædvanligvis opdelt i mindst to kamre (selvom dette afhænger af tilførslens størrelse - møller inklusive en valsepresse er for det meste enkeltkammer), hvilket tillader brugen af forskellige størrelser af formalingsmedier. Store kugler bruges ved indløbet, til at knuse klinkknuder (som kan være over 25 mm i diameter). Kuglediameteren er her i området 60–80 mm. I en to-kammer mølle er medierne i det andet kammer typisk i området 15-40 mm, selvom der nogle gange stødes på medier ned til 5 mm. Som en generel regel skal mediets størrelse matche størrelsen af det materiale, der males: store medier kan ikke producere de ultrafine partikler, der kræves i den færdige cement, men små medier kan ikke bryde store klinkerpartikler. Møller med så mange som fire kamre, der muliggør en stram adskillelse af mediestørrelser, blev engang brugt, men dette er nu ved at blive sjældent. Alternativer til flerkammermøller er:

- par møller, kørt i tandem, ladet med medier af forskellig størrelse.

- brug af alternativ teknologi (se rullepresser nedenfor) til at knuse klinkerne inden finslibning i en kuglemølle.

En luftstrøm ledes gennem møllen. Dette hjælper med at holde møllen kølig og fejer fordampet fugt ud, som ellers ville forårsage hydrering og forstyrre materialestrømmen. Den støvede udsugningsluft renses, normalt med posefiltre.

Typisk mølle/separatorkredsløb

Lukket kredsløbssystemer[redigér]

Effektiviteten af de tidlige stadier af formaling i en kuglemølle er meget større end for dannelsen af ultrafine partikler, så kuglemøller fungerer mest effektivt ved at lave et groft produkt, hvor de fine fraktioner af dette så adskilles, og den grove del returneres til mølleindløbet. Andelen af mølleudgangsmaterialet, der returneres til indløbet, kan variere fra 10-30%, når almindelig cement formales, til 85-95% for ekstremt fine cementprodukter. Det er vigtigt for systemets effektivitet, at den minimale mængde materiale af færdigvarefinhed returneres til indløbet. Moderne separatorer er i stand til at lave en meget præcis størrelse "skæring" og bidrager væsentligt til at reducere energiforbruget, og har den yderligere fordel, at de køler både produktet og det returnerede materiale og dermed minimerer overophedning.

Effektive lukkede kredsløbssystemer fører på grund af deres stramme partikelstørrelseskontrol til cementer med relativt snævre partikelstørrelsesfordelinger (dvs. for en given middelpartikelstørrelse har de færre store og små partikler). Dette er en fordel ved, at det maksimerer klinkerens styrke-produktionspotentiale, fordi store partikler er inerte. Som en tommelfingerregel er det kun de yderste 7 μm "hud" af hver partikel, der hydrater i beton, så enhver partikel over 14 μm diameter efterlader altid en u-reageret kerne. Manglen på ultrafine partikler kan dog være en ulempe. Disse partikler pakker normalt mellemrummene mellem de større partikler i en cementpasta, og hvis de mangler, udlignes underskuddet med ekstra vand, hvilket fører til lavere styrke. Dette kan afhjælpes ved at inkludere 5 % calciumcarbonat i cementen: Dette bløde mineral producerer tilstrækkelige ultrafine partikler ved den første passage gennem møllen.

Typisk møllestrømforbrug til forskellige finhedsgrader. Faktiske værdier varierer afhængigt af møllesystemets effektivitet og klinkernes hårdhed.

Energiforbrug og output

Klinker hårdhed

Klinkers hårdhed er vigtig for energiomkostningerne ved formalingsprocessen. Det afhænger både af klinkernes mineralsammensætning og dens termiske historie. Det lettest malede klinkermineral er alite, så high-alite klinker reducerer formalingsomkostningerne, selvom de er dyrere at lave i ovnen. Det sejeste mineral er belite, fordi det er hårdere og er noget plastisk, så krystaller har en tendens til at flade i stedet for at splintre, når de stødes i møllen. Afbrændingsmåden for klinkeren er også vigtig. Klinker, der hurtigt brændes ved minimumstemperaturen for kombination, og derefter hurtigt afkøles, indeholder små, defekte krystaller, der let kværnes. Disse krystaller er normalt også optimale for reaktivitet. På den anden side fører lang forbrænding ved for høj temperatur og langsom afkøling til store, velformede krystaller, der er svære at slibe og ikke-reaktive. Effekten af sådan en klinker kan være at fordoble formalingsomkostningerne.

Valsemøller

Disse har været brugt i mange år til den mindre krævende råfræseproces, men for nylig er valsemøller i kombination med højeffektive separatorer blevet brugt til cementformaling. Slibningen belaster materialet meget større end i en kuglemølle og er derfor mere effektiv. Energiforbruget er typisk det halve af en kuglemølle. Imidlertid er snæverheden af cementens partikelstørrelsesfordeling problematisk, og processen har endnu ikke modtaget bred accept.

Højtryksrullepresser

Disse består af et par ruller sat 8–30 mm fra hinanden og modsat roterende med overfladehastighed omkring 0,9 – 1,8 ms −1 . Rullernes lejer er designet til at levere et tryk på 50 MPa eller mere. Sengen af materiale, der trækkes mellem valserne, fremstår som en pladelignende agglomeration af stærkt sprækkede partikler. Energieffektiviteten af denne proces er forholdsvis høj. Systemer er blevet designet, inklusive en de-agglomerator og separator, der vil levere materiale med cementfinhed. Imidlertid er partikelstørrelsesfordelingen igen et problem, og rullepresser er nu mere og mere populære som en "for-slibning"-proces, hvor cementen færdiggøres i en enkeltkammer kuglemølle. Dette giver en god cementydelse og reducerer energiforbruget med 20-40% sammenlignet med et standard kuglemøllesystem.

Kapacitet af cementmøller

Cementmøllerne på et cementanlæg er sædvanligvis dimensioneret til et klinkerforbrug, der er betydeligt større end outputtet fra anlæggets ovne. Dette er af to årsager:

- Møllerne er dimensioneret til at klare spidsbelastninger i markedets efterspørgsel efter cement. I tempererede lande er efterspørgslen efter cement om sommeren normalt meget højere end om vinteren. Overskydende klinker produceret om vinteren bliver lagret for at være klar til efterspørgselsspidser om sommeren. Af denne grund har anlæg med høj sæsonbestemt efterspørgsel normalt meget store klinklagre.

- Cementfræsning er den største bruger af elektrisk strøm på et cementværk, og fordi de nemt kan startes og stoppes, kan det ofte betale sig kun at drive cementmøller i "off-peak" perioder, hvor billigere strøm er tilgængelig. Dette er også gunstigt for elproducenter, som kan forhandle strømpriser med større brugere for at balancere deres produktionskapacitet over 24 timer. Mere sofistikerede arrangementer såsom "power shedding" anvendes ofte. Det består i, at cementproducenten lukker anlægget ned med kort varsel, når strømleverandøren forventer et kritisk efterspørgselstop til gengæld for favorable priser. Det er klart, at der er behov for masser af overskydende cementfræsekapacitet for at "indhente" efter sådanne afbrydelser.

Kontrol af produktkvalitet

Ud over kontrol af temperaturen (nævnt ovenfor) er hovedkravet at opnå en ensartet finhed af produktet. Fra de tidligste tider blev finheden målt ved at sigte cementen. Efterhånden som cementerne er blevet finere, er brugen af sigter mindre anvendelig, men den tilbageholdte mængde på en 45 μm sigte måles stadig, normalt ved luftstrålesigtning eller vådsigtning. Mængden, der passerer denne sigte (typisk 95 % i moderne cementer til almen brug) er relateret til cementens samlede styrke-udviklingspotentiale, fordi de større partikler i det væsentlige er ureaktive.

Det vigtigste mål for finhed i dag er specifik overflade. Fordi cementpartikler reagerer med vand på deres overflade, er det specifikke overfladeareal direkte relateret til cementens initiale reaktivitet. Ved at justere formalingsfinheden kan fremstillingen fremstille en række produkter fra en enkelt klinker. Tæt kontrol af finheden er nødvendig for at opnå cement med den ønskede ensartede dag-til-dag ydeevne, så der foretages døgnmålinger på cementen, efterhånden som den produceres, og mølletilførselshastigheder og separatorindstillinger justeres til opretholde en konstant specifik overflade.

Et mere omfattende billede af finheden er givet ved partikelstørrelsesanalyse, hvilket giver et mål for mængden af hvert størrelsesområde til stede, fra sub-mikrometer og opefter. Dette plejede at være hovedsageligt et forskningsværktøj, men med fremkomsten af billige, industrialiserede laser-diffraktionsanalysatorer, bliver dets brug til rutinekontrol mere og mere hyppigt. Dette kan tage form af en skrivebordsanalysator, der forsynes med automatisk indsamlede prøver i et robotiseret laboratorium, eller, i stigende grad, instrumenter, der er fastgjort direkte til møllens udgangskanaler. I begge tilfælde kan resultaterne føres direkte ind i møllekontrolsystemet, hvilket muliggør fuldstændig automatisering af finhedskontrol.

Ud over finheden skal tilsatte materialer i cementen kontrolleres. I tilfælde af gipstilsætning er det anvendte materiale ofte af varierende kvalitet, og det er normal praksis at måle cementens sulfatindhold regelmæssigt, typisk ved røntgenfluorescens, ved at bruge resultaterne til at justere gipstilførselshastigheden. Igen er denne proces ofte fuldstændig automatiseret. Lignende måle- og kontrolprotokoller anvendes på andre tilsatte materialer, såsom kalksten, slagger og flyveaske.

Mr. Nick Sun [email protected]

Indlægstid: 27. september 2020