¿Qué es un molino de cemento?

Una molino de cemento (o molino de acabado en el uso norteamericano [1] ) es el equipo que se utiliza para moler el clínker nodular y duro del horno de cemento hasta convertirlo en un polvo gris fino que es cemento. La mayor parte del cemento se muele actualmente en molinos de bolas y también en molinos de rodillos verticales que son más efectivos que los molinos de bolas.

Historia

Los primeros cementos hidráulicos, como los de James Parker, James Frost y Joseph Aspdin, eran relativamente blandos y se molían fácilmente con la tecnología primitiva de la época, utilizando piedras de molino planas. La aparición del cemento Portland en la década de 1840 dificultó considerablemente la molienda, porque el clinker producido por el horno suele ser tan duro como el material de la piedra de molino. Debido a esto, el cemento continuó moliéndose muy grueso (típicamente 20% sobre 100 μm de diámetro de partícula) hasta que se dispuso de una mejor tecnología de molienda. Además de producir cemento no reactivo con un lento crecimiento de la resistencia, esto exacerbó el problema de la falta de solidez. Esta expansión disruptiva tardía es causada por la hidratación de partículas grandes de óxido de calcio. La molienda fina disminuye este efecto, y los primeros cementos tenían que almacenarse durante varios meses para que el óxido de calcio tuviera tiempo de hidratarse antes de que fuera apto para la venta. A partir de 1885, el desarrollo del acero especializado condujo al desarrollo de nuevas formas de equipos de molienda y, a partir de ese momento, la finura típica del cemento comenzó a aumentar constantemente. La reducción progresiva en la proporción de partículas de cemento no reactivas más grandes ha sido parcialmente responsable del aumento de cuatro veces en la resistencia del cemento Portland durante el siglo XX.[2] La historia reciente de la tecnología se ha preocupado principalmente por reducir el consumo de energía del proceso de molienda.

Materiales de tierra

El clinker Portland es el componente principal de la mayoría de los cementos. En el cemento Portland, se agrega un poco de sulfato de calcio (típicamente 3-10%) para retardar la hidratación del aluminato tricálcico. El sulfato de calcio puede consistir en yeso natural, anhidrita o desechos sintéticos como el yeso de desulfuración de gases de combustión. Además, se puede añadir hasta un 5 % de carbonato de calcio y hasta un 1 % de otros minerales. Es normal agregar una cierta cantidad de agua y pequeñas cantidades de auxiliares de molienda orgánicos y potenciadores del rendimiento. Los “cementos combinados” y los cementos para mampostería pueden incluir grandes adiciones (hasta un 40 %) de puzolanas naturales, cenizas volantes, piedra caliza, humo de sílice o metacaolín. El cemento de escoria de alto horno puede incluir hasta un 70% de escoria de alto horno granulada molida. Véase cemento. El yeso y el carbonato de calcio son minerales relativamente blandos y se muelen rápidamente en partículas ultrafinas. Los auxiliares de molienda suelen ser productos químicos agregados a una tasa de 0,01 a 0,03 % que recubren las superficies recién formadas de partículas minerales rotas y evitan la reaglomeración. [3] Incluyen 1,2-propanodiol, ácido acético, trietanolamina y lignosulfonatos.

Control de temperatura

El calor generado en el proceso de molienda hace que el yeso (CaSO 4.2H 2O) pierda agua, formando bassanita (CaSO 4.0.2-0.7H 2O) o γ-anhidrita (CaSO 4.~0.05H 2O). Estos últimos minerales son rápidamente solubles y se necesita alrededor del 2% de estos en el cemento para controlar la hidratación del aluminato tricálcico. Si se forma más de esta cantidad, la cristalización del yeso en su rehidratación provoca un "falso fraguado": un espesamiento repentino de la mezcla de cemento unos minutos después de la mezcla, que se diluye al volver a mezclar. La alta temperatura de molienda provoca esto. Por otro lado, si la temperatura de molienda es demasiado baja, no hay suficiente sulfato de disolución rápida disponible y esto provoca un “set instantáneo”, un endurecimiento irreversible de la mezcla. La obtención de la cantidad óptima de sulfato rápidamente soluble requiere una molienda con una temperatura de salida de la molienda dentro de unos pocos grados de 115 °C. Cuando el sistema de molienda está demasiado caliente, algunos fabricantes utilizan un 2,5 % de yeso y el sulfato de calcio restante como α-anhidrita natural (CaSO 4). La deshidratación completa de esta mezcla produce la γ-anhidrita al 2% óptima. En el caso de algunos molinos modernos eficientes, se genera calor insuficiente. Esto se corrige recirculando parte del aire de escape caliente a la entrada del molino.

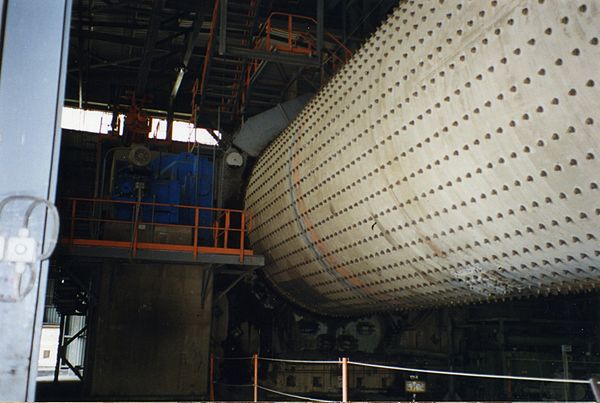

Molinos de bolas[editar]

Molino de bolas Layout

Un molino de bolas es un cilindro horizontal parcialmente lleno de bolas de acero (u ocasionalmente de otras formas) que gira sobre su eje, impartiendo una acción de caída y cascada a las bolas. El material alimentado a través del molino es triturado por impacto y molido por desgaste entre las bolas. Los medios de molienda generalmente están hechos de acero con alto contenido de cromo. Los grados más pequeños son ocasionalmente cilíndricos ("pebs") en lugar de esféricos. Existe una velocidad de rotación (la "velocidad crítica") a la que el contenido del molino simplemente pasaría por encima del techo del molino debido a la acción centrífuga. La velocidad crítica (rpm) viene dada por: n C = 42,29/√ D, donde Des el diámetro interior en metros. Los molinos de bolas funcionan normalmente a alrededor del 75 % de la velocidad crítica, por lo que un molino con un diámetro de 5 metros girará a unas 14 rpm.

El molino generalmente se divide en al menos dos cámaras (aunque esto depende del tamaño de la entrada de alimentación; los molinos que incluyen una prensa de rodillos son en su mayoría de una sola cámara), lo que permite el uso de diferentes tamaños de medios de molienda. En la entrada se utilizan bolas grandes para triturar los nódulos de clínker (que pueden tener más de 25 mm de diámetro). El diámetro de la bola aquí está en el rango de 60 a 80 mm. En un molino de dos cámaras, los medios en la segunda cámara suelen estar en el rango de 15 a 40 mm, aunque a veces se encuentran medios de hasta 5 mm. Como regla general, el tamaño de los medios tiene que coincidir con el tamaño del material que se muele: los medios grandes no pueden producir las partículas ultrafinas requeridas en el cemento terminado, pero los medios pequeños no pueden romper las partículas grandes de clínker. Antes se usaban molinos con hasta cuatro cámaras, que permitían una estricta segregación de tamaños de medios, pero ahora esto se está volviendo raro. Las alternativas a los molinos multicámara son:

- pares de molinos, funcionando en tándem, cargados con medios de diferentes tamaños.

- uso de tecnología alternativa (consulte Prensas de rodillos a continuación) para triturar el clínker antes de la molienda fina en un molino de bolas.

Se hace pasar una corriente de aire a través del molino. Esto ayuda a mantener el molino fresco y barre la humedad evaporada que, de otro modo, causaría hidratación e interrumpiría el flujo de material. El aire de escape polvoriento se limpia, generalmente con filtros de bolsa.

Circuito típico de molino/separador

Sistemas de circuito cerrado[editar]

La eficiencia de las primeras etapas de molienda en un molino de bolas es mucho mayor que la de la formación de partículas ultrafinas, por lo que los molinos de bolas funcionan de manera más eficiente haciendo un producto grueso, las fracciones finas de este luego se separan y la parte gruesa siendo devuelto a la entrada del molino. La proporción del material de salida del molino que regresa a la entrada puede variar de 10 a 30 % cuando se muele cemento común, a 85 a 95 % para productos de cemento extremadamente finos. Es importante para la eficiencia del sistema que la cantidad mínima de material de la finura del producto terminado se devuelva a la entrada. Los separadores modernos son capaces de hacer un “corte” de tamaño muy preciso y contribuyen significativamente a la reducción del consumo de energía, y tienen la ventaja adicional de que enfrían tanto el producto como el material devuelto, minimizando así el sobrecalentamiento.

Los sistemas de circuito cerrado eficientes, debido a su estricto control del tamaño de partículas, conducen a cementos con distribuciones de tamaño de partículas relativamente estrechas (es decir, para un tamaño de partícula medio dado, tienen menos partículas grandes y pequeñas). Esto es ventajoso porque maximiza el potencial de producción de resistencia del clínker, porque las partículas grandes son inertes. Como regla general, solo la "piel" externa de 7 μm de cada partícula se hidrata en el concreto, por lo que cualquier partícula de más de 14 μm de diámetro siempre deja un núcleo sin reaccionar. Sin embargo, la falta de partículas ultrafinas puede ser una desventaja. Estas partículas normalmente llenan los espacios entre las partículas más grandes en una pasta de cemento y, si no existe, el déficit se compensa con agua adicional, lo que reduce la resistencia. Esto se puede remediar incluyendo 5% de carbonato de calcio en el cemento: este mineral blando produce ultrafinos adecuados en la primera pasada por el molino.

Consumo típico de energía del molino para varios grados de finura. Los valores reales varían según la eficiencia del sistema de molienda y la dureza del clínker.

Consumo y producción de energía

Dureza del clinker

La dureza del clínker es importante para el coste energético del proceso de molienda. Depende tanto de la composición mineral del clinker como de su historial térmico. El mineral de clínker más fácil de moler es la alita, por lo que los clínkeres con alto contenido de alita reducen los costos de molienda, aunque son más costosos de fabricar en el horno. El mineral más resistente es la belita, porque es más duro y algo plástico, por lo que los cristales tienden a aplanarse en lugar de romperse cuando se golpean en el molino. El modo de combustión del clinker también es importante. El clinker quemado rápidamente a la temperatura mínima para la combinación, luego enfriado rápidamente, contiene cristales pequeños y defectuosos que se muelen fácilmente. Estos cristales suelen ser también óptimos para la reactividad. Por otro lado, la combustión prolongada a temperatura excesiva y el enfriamiento lento conducen a cristales grandes y bien formados que son difíciles de moler y no reactivos. El efecto de tal escoria puede ser duplicar los costos de molienda.

molinos de rodillos

Estos se han utilizado durante muchos años para el proceso de molienda de crudo menos exigente, pero recientemente se han utilizado molinos de rodillos, en combinación con separadores de alta eficiencia, para la molienda de cemento. La acción de molienda emplea una tensión mucho mayor en el material que en un molino de bolas y, por lo tanto, es más eficiente. El consumo de energía suele ser la mitad del de un molino de bolas. Sin embargo, la estrechez de la distribución del tamaño de partícula del cemento es problemática, y el proceso aún no ha recibido una amplia aceptación.

Prensas de rodillos de alta presión

Estos consisten en un par de rodillos separados entre 8 y 30 mm y que giran en sentido contrario con una velocidad superficial de alrededor de 0,9 a 1,8 ms- 1 . Los cojinetes de los rodillos están diseñados para entregar una presión de 50 MPa o más. El lecho de material arrastrado entre los rodillos emerge como una aglomeración en forma de losa de partículas altamente fracturadas. La eficiencia energética de este proceso es comparativamente alta. Se han diseñado sistemas, que incluyen un desaglomerador y un separador, que entregarán material de finura de cemento. Sin embargo, la distribución del tamaño de las partículas vuelve a ser un problema, y las prensas de rodillos son ahora cada vez más populares como un proceso de "molienda previa", con el cemento terminado en un molino de bolas de una sola cámara. Esto proporciona un buen rendimiento del cemento y reduce el consumo de energía entre un 20 y un 40 % en comparación con un sistema de molino de bolas estándar.

Capacidad de los molinos de cemento

Los molinos de cemento de una planta de cemento suelen estar dimensionados para un consumo de clinker considerablemente mayor que la producción de los hornos de la planta. Esto es por dos razones:

- Los molinos están dimensionados para hacer frente a los picos de demanda de cemento en el mercado. En los países templados, la demanda de cemento en verano suele ser mucho mayor que en invierno. El exceso de clínker producido en invierno se almacena para estar listo para los picos de demanda de verano. Por este motivo, las plantas con una demanda muy estacional suelen tener depósitos de clínker muy grandes.

- La molienda de cemento es el mayor usuario de energía eléctrica en una planta de cemento, y debido a que se pueden iniciar y detener fácilmente, a menudo vale la pena operar las moliendas de cemento solo durante los períodos "fuera de las horas pico" cuando hay energía más barata disponible. Esto también es favorable para los productores de electricidad, que pueden negociar los precios de la energía con los principales usuarios para equilibrar su capacidad de generación durante las 24 horas. A menudo se emplean arreglos más sofisticados, tales como "desconexión de energía". Consiste en que el fabricante de cemento cierra la planta con poca antelación cuando el proveedor de energía espera un pico de demanda crítico, a cambio de precios favorables. Claramente, se necesita mucho exceso de capacidad de molienda de cemento para “ponerse al día” después de tales interrupciones.

Control de calidad del producto

Además del control de la temperatura (mencionado anteriormente), el requisito principal es obtener una finura uniforme del producto. Desde los primeros tiempos, la finura se medía tamizando el cemento. Como los cementos se han vuelto más finos, el uso de tamices es menos aplicable, pero la cantidad retenida en un tamiz de 45 μm todavía se mide, generalmente mediante tamizado por chorro de aire o tamizado en húmedo. La cantidad que pasa por este tamiz (típicamente 95% en los cementos modernos de uso general) está relacionada con el potencial general de desarrollo de resistencia del cemento, porque las partículas más grandes son esencialmente no reactivas.

La principal medida de finura hoy en día es la superficie específica. Debido a que las partículas de cemento reaccionan con el agua en su superficie, el área superficial específica está directamente relacionada con la reactividad inicial del cemento. Al ajustar la finura de la molienda, el fabricante puede producir una variedad de productos a partir de un solo clinker. Es necesario un estricto control de la finura para obtener cemento con el rendimiento diario constante deseado, por lo que se realizan mediciones las 24 horas del día en el cemento a medida que se produce, y las velocidades de alimentación del molino y los ajustes del separador se ajustan para mantener una superficie específica constante.

El análisis del tamaño de partícula proporciona una imagen más completa de la finura, que proporciona una medida de la cantidad de cada rango de tamaño presente, desde submicrómetros hacia arriba. Solía ser principalmente una herramienta de investigación, pero con la llegada de los analizadores de difracción láser industrializados y baratos, su uso para el control de rutina es cada vez más frecuente. Esto puede tomar la forma de un analizador de escritorio alimentado con muestras recolectadas automáticamente en un laboratorio robotizado o, cada vez más comúnmente, instrumentos conectados directamente a los conductos de salida del molino. En cualquier caso, los resultados pueden alimentarse directamente al sistema de control del molino, lo que permite una automatización completa del control de finura.

Además de la finura, se deben controlar los materiales agregados en el cemento. En el caso de la adición de yeso, el material utilizado suele ser de calidad variable, y es una práctica normal medir regularmente el contenido de sulfato del cemento, generalmente mediante fluorescencia de rayos X, utilizando los resultados para ajustar la velocidad de alimentación del yeso. Una vez más, este proceso suele estar completamente automatizado. Se aplican protocolos de medición y control similares a otros materiales agregados, como piedra caliza, escoria y cenizas volantes.

Mr. Nick Sun [email protected]

Hora de publicación: 27-sep-2020