Ce este Moara de Ciment?

O instalație de moară de ciment (sau moara de finisare în utilizarea nord-americană [1] ) este echipamentul folosit pentru a măcina clincherul dur, nodular din cuptorul de ciment în pulberea fină cenușie care este cimentul. În prezent, majoritatea cimentului este măcinat în morile cu bile și, de asemenea, în morile verticale cu role, care sunt mai eficiente decât morile cu bile.

Istorie

Cimenturile hidraulice timpurii, cum ar fi cele ale lui James Parker, James Frost și Joseph Aspdin, erau relativ moi și ușor măcinate prin tehnologia primitivă a vremii, folosind pietre de moară plate. Apariția cimentului Portland în anii 1840 a făcut măcinarea considerabil mai dificilă, deoarece clincherul produs de cuptor este adesea la fel de dur ca materialul de moara. Din această cauză, cimentul a continuat să fie măcinat foarte grosier (de obicei 20% peste 100 μm diametrul particulelor) până când a devenit disponibilă o tehnologie de măcinare mai bună. Pe lângă producerea de ciment nereactiv cu creștere lentă a rezistenței, acest lucru a exacerbat problema nefondanței. Această expansiune târzie, perturbatoare, este cauzată de hidratarea particulelor mari de oxid de calciu. Măcinarea fină reduce acest efect, iar cimenturile timpurii au trebuit să fie depozitate timp de câteva luni pentru a da timp oxidului de calciu să se hidrateze înainte de a fi apt pentru vânzare. Începând cu 1885, dezvoltarea oțelului specializat a dus la dezvoltarea de noi forme de echipamente de măcinare, iar din acest moment, finețea tipică a cimentului a început o creștere constantă. Reducerea progresivă a proporției de particule mai mari, nereactive de ciment a fost parțial responsabilă pentru creșterea de patru ori a rezistenței cimentului Portland în timpul secolului al XX-lea.[2] Istoria recentă a tehnologiei a fost preocupată în principal de reducerea consumului de energie al procesului de măcinare.

Materiale măcinate

Clinkerul Portland este principalul constituent al majorității cimenturilor. În cimentul Portland, se adaugă puțin sulfat de calciu (de obicei 3-10%) pentru a întârzia hidratarea aluminatului tricalcic. Sulfatul de calciu poate consta din gips natural, anhidrit sau deșeuri sintetice, cum ar fi gipsul de desulfurare a gazelor de ardere. În plus, se pot adăuga până la 5% carbonat de calciu și până la 1% din alte minerale. Este normal să adăugați o anumită cantitate de apă și cantități mici de adjuvanti organici de măcinare și de îmbunătățire a performanței. „Cimenturile amestecate” și cimenturile pentru zidărie pot include adaosuri mari (până la 40%) de puzolane naturale, cenușă zburătoare, calcar, fum de silice sau metacaolin. Cimentul de zgură de furnal poate include până la 70% zgură de furnal granulată măcinată. Vezi ciment. Gipsul și carbonatul de calciu sunt minerale relativ moi și se macină rapid până la particule ultrafine. Ajutoarele de măcinare sunt de obicei substanțe chimice adăugate într-o rată de 0,01-0,03% care acoperă suprafețele nou formate de particule minerale sparte și previn reaglomerarea. [3] Acestea includ 1,2-propandiol, acid acetic, trietanolamină și lignosulfonați.

Controlul temperaturii

Căldura generată în procesul de măcinare face ca gipsul (CaSO 4.2H 2O) să piardă apă, formând bassanit (CaSO 4.0.2-0.7H 2O) sau y-anhidrita (CaSO 4.~0.05H 2O). Ultimele minerale sunt solubile rapid și aproximativ 2% dintre acestea în ciment sunt necesare pentru a controla hidratarea aluminatului tricalcic. Dacă se formează mai mult de această cantitate, cristalizarea gipsului la rehidratarea lor determină o „privire falsă” – o îngroșare bruscă a amestecului de ciment la câteva minute după amestecare, care se subțiază la reamestecare. Temperatura ridicată de măcinare cauzează acest lucru. Pe de altă parte, dacă temperatura de măcinare este prea scăzută, este disponibilă o cantitate insuficientă de sulfat solubil rapid, ceea ce determină „setarea rapidă” – o rigidizare ireversibilă a amestecului. Obținerea cantității optime de sulfat solubil rapid necesită măcinarea cu o temperatură de ieșire a morii în câteva grade de 115 °C. Acolo unde sistemul de măcinare este prea fierbinte, unii producători folosesc 2,5% gips și restul de sulfat de calciu ca α-anhidrit natural (CaSO 4). Deshidratarea completă a acestui amestec dă 2% y-anhidrit optim. În cazul unor mori moderne eficiente, se generează căldură insuficientă. Acest lucru este corectat prin recircularea unei părți a aerului de evacuare fierbinte la admisia morii.

mori cu bile[modifica]

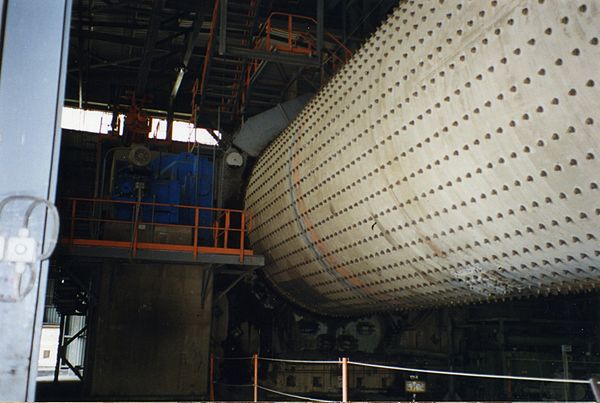

Moara cu bile Layout

O moară cu bile este un cilindru orizontal parțial umplut cu bile de oțel (sau ocazional cu alte forme) care se rotește pe axa sa, conferind bilelor o acțiune de răsturnare și de cascadă. Materialul alimentat prin moară este zdrobit prin impact și măcinat prin uzură între bile. Mediile de măcinare sunt de obicei fabricate din oțel cu conținut ridicat de crom. Gradele mai mici sunt ocazional cilindrice ("pietriș"), mai degrabă decât sferice. Există o viteză de rotație („viteza critică”) la care conținutul morii ar trece pur și simplu peste acoperișul morii din cauza acțiunii centrifuge. Viteza critică (rpm) este dată de: n C = 42,29/√ d , unde d este diametrul interior în metri. Morile cu bile funcționează în mod normal la aproximativ 75% din viteza critică, așa că o moară cu diametrul de 5 metri se va întoarce la aproximativ 14 rpm.

Moara este de obicei împărțită în cel puțin două camere (deși acest lucru depinde de dimensiunea de intrare a alimentului - morile care includ o presă cu role sunt în mare parte cu o singură cameră), permițând utilizarea diferitelor dimensiuni de medii de măcinare. La intrare se folosesc bile mari, pentru a zdrobi nodulii de clincher (care pot avea un diametru de peste 25 mm). Diametrul bilei aici este în intervalul 60-80 mm. Într-o moară cu două camere, mediile din a doua cameră sunt de obicei în intervalul 15-40 mm, deși uneori se întâlnesc medii de până la 5 mm. Ca regulă generală, dimensiunea suportului trebuie să se potrivească cu dimensiunea materialului care este măcinat: mediile mari nu pot produce particulele ultrafine necesare în cimentul finit, dar mediile mici nu pot sparge particulele mari de clincher. Morile cu până la patru camere, permițând o segregare strânsă a dimensiunilor media, au fost folosite cândva, dar acest lucru devine acum rar. Alternativele la morile cu mai multe camere sunt:

- perechi de mori, care funcționează în tandem, încărcate cu medii de diferite dimensiuni.

- utilizarea unei tehnologii alternative (vezi Presele cu rulouri de mai jos) pentru a zdrobi clincherul înainte de măcinarea fină într-o moară cu bile.

Un curent de aer trece prin moară. Acest lucru ajută la menținerea morii rece și elimină umiditatea evaporată, care altfel ar provoca hidratare și ar întrerupe fluxul de material. Aerul de evacuare praf este curățat, de obicei cu filtre cu saci.

Circuit tipic de moară/separator

Sisteme cu circuit închis[modifica]

Eficiența etapelor incipiente de măcinare într-o moară cu bile este mult mai mare decât cea pentru formarea particulelor ultrafine, astfel încât morile cu bile funcționează cel mai eficient prin realizarea unui produs grosier, fracțiunile fine ale acestuia fiind apoi separate, iar partea grosieră. fiind returnat la intrarea morii. Proporția materialului de ieșire din moară returnat la intrare poate varia de la 10-30% atunci când cimentul obișnuit este măcinat, până la 85-95% pentru produsele de ciment extrem de fine. Este important pentru eficiența sistemului ca cantitatea minimă de material de finețe a produsului finit să fie returnată la intrare. Separatoarele moderne sunt capabile să facă o „tăiere” de dimensiuni foarte precise și contribuie semnificativ la reducerea consumului de energie și au avantajul suplimentar că răcesc atât produsul, cât și materialul returnat, reducând astfel supraîncălzirea.

Sistemele eficiente cu circuit închis, datorită controlului lor strict al dimensiunii particulelor, conduc la cimenturi cu distribuții relativ înguste ale dimensiunilor particulelor (adică, pentru o dimensiune medie a particulei dată, au mai puține particule mari și mici). Acest lucru este avantajos prin faptul că maximizează potențialul de producție de rezistență al clincherului, deoarece particulele mari sunt inerte. De regulă, numai „pielea” exterioară de 7 μm a fiecărei particule se hidratează în beton, astfel încât orice particule cu diametrul de peste 14 μm lasă întotdeauna un miez nereacționat. Cu toate acestea, lipsa particulelor ultrafine poate fi un dezavantaj. Aceste particule în mod normal împachetează spațiile dintre particulele mai mari într-o pastă de ciment și, dacă lipsește, deficitul este compensat cu apă suplimentară, ceea ce duce la o rezistență mai mică. Acest lucru poate fi remediat incluzând 5% carbonat de calciu în ciment: acest mineral moale produce ultrafine adecvate la prima trecere prin moară.

Consumul de energie tipic al morii pentru diferite grade de finețe. Valorile reale variază în funcție de eficiența sistemului de freză și de duritatea clincherului.

Consumul și producția de energie

Duritatea clincherului

Duritatea clincherului este importantă pentru costul energetic al procesului de măcinare. Depinde atât de compoziția minerală a clincherului, cât și de istoria sa termică. Cel mai ușor mineral de clincher măcinat este alita, astfel încât clincherele cu conținut ridicat de alită reduc costurile de măcinare, deși sunt mai scumpe de făcut în cuptor. Cel mai dur mineral este belita, deoarece este mai dur și este oarecum plastic, astfel încât cristalele tind să se aplatizeze mai degrabă decât să se spargă atunci când sunt lovite în moară. Modul de ardere a clincherului este de asemenea important. Clinkerul ars rapid la temperatura minimă pentru combinare, apoi răcit rapid, conține cristale mici, defecte, care se macină ușor. Aceste cristale sunt de obicei optime și pentru reactivitate. Pe de altă parte, arderea îndelungată la exces de temperatură și răcirea lentă duc la cristale mari, bine formate, greu de măcinat și nereactive. Efectul unui astfel de clincher poate fi dublarea costurilor de măcinare.

Mori cu role

Acestea au fost folosite de mulți ani pentru procesul de măcinare brută mai puțin exigent, dar recent morile cu role, în combinație cu separatoare de înaltă eficiență, au fost folosite pentru măcinarea cimentului. Acțiunea de măcinare implică un stres mult mai mare asupra materialului decât într-o moară cu bile și, prin urmare, este mai eficientă. Consumul de energie este, de obicei, la jumătatea celui al unei morii cu bile. Cu toate acestea, îngustimea distribuției mărimii particulelor a cimentului este problematică, iar procesul nu a primit încă o acceptare largă.

Prese cu role de înaltă presiune

Acestea constau dintr-o pereche de role așezate la 8–30 mm unul de celălalt și care se rotesc în contra, cu o viteză a suprafeței în jur de 0,9 – 1,8 ms -1 . Rulmenții rolelor sunt proiectați pentru a furniza o presiune de 50 MPa sau mai mult. Patul de material tras între role iese ca o aglomerare sub formă de plăci de particule puternic fracturate. Eficiența energetică a acestui proces este relativ ridicată. Au fost proiectate sisteme, inclusiv un dezaglomerator și un separator, care vor furniza material de finețe a cimentului. Cu toate acestea, distribuția dimensiunii particulelor este din nou o problemă, iar presele cu role sunt acum din ce în ce mai populare ca proces de „pre-măcinare”, cu cimentul finisat într-o moară cu bile cu o singură cameră. Acest lucru oferă o performanță bună a cimentului și reduce consumul de energie cu 20-40% în comparație cu un sistem standard de moară cu bile.

Capacitatea morilor de ciment

Morile de ciment dintr-o fabrică de ciment sunt de obicei dimensionate pentru un consum de clincher considerabil mai mare decât producția cuptoarelor fabricii. Aceasta din două motive:

- Morile sunt dimensionate pentru a face față vârfurilor cererii de ciment pe piață. În țările temperate, cererea de vară pentru ciment este de obicei mult mai mare decât cea din timpul iernii. Excesul de clincher produs iarna intră în depozit pentru a fi pregătit pentru vârfurile cererii de vară. Din acest motiv, plantele cu cerere mare sezonieră au de obicei depozite foarte mari de clincher.

- Morirea cimentului este cel mai mare utilizator de energie electrică într-o fabrică de ciment și, deoarece acestea pot fi pornite și oprite cu ușurință, este adesea util să funcționeze morile de ciment numai în perioadele „în afara vârfului”, când este disponibilă o energie mai ieftină. Acest lucru este favorabil și pentru producătorii de energie electrică, care pot negocia prețurile la energie cu marii utilizatori pentru a-și echilibra capacitatea de generare în 24 de ore. Sunt adesea folosite aranjamente mai sofisticate, cum ar fi „deversarea puterii”. Aceasta constă în închiderea fabricii de către producătorul de ciment într-un termen scurt, atunci când furnizorul de energie se așteaptă la un vârf critic al cererii, în schimbul prețurilor favorabile. În mod clar, este nevoie de multă capacitate în exces de măcinare a cimentului pentru a „prinde din urmă” după astfel de întreruperi.

Controlul calității produsului

Pe lângă controlul temperaturii (menționat mai sus), principala cerință este obținerea unei finețe consistente a produsului. Încă din cele mai vechi timpuri, finețea a fost măsurată prin cernerea cimentului. Pe măsură ce cimenturile au devenit mai fine, utilizarea sitelor este mai puțin aplicabilă, dar cantitatea reținută pe o sită de 45 μm este încă măsurată, de obicei prin cernerea cu jet de aer sau cernerea umedă. Cantitatea care trece prin această sită (de obicei 95% în cimenturile moderne de uz general) este legată de potențialul general de dezvoltare a rezistenței cimentului, deoarece particulele mai mari sunt în esență nereactive.

Principala măsură a fineței astăzi este suprafața specifică. Deoarece particulele de ciment reacţionează cu apa la suprafaţa lor, suprafaţa specifică este direct legată de reactivitatea iniţială a cimentului. Prin ajustarea fineței măcinarii, producția poate produce o gamă de produse dintr-un singur clincher. Este necesar un control riguros al fineței pentru a obține cimentul cu performanța coerentă dorită de zi cu zi, astfel încât se fac măsurători non-stop pe cimentul pe măsură ce este produs, iar vitezele de avans ale morii și setările separatorului sunt ajustate la menține suprafața specifică constantă.

O imagine mai cuprinzătoare a fineței este dată de analiza mărimii particulelor, dând o măsură a cantității din fiecare interval de mărime prezent, de la submicrometru în sus. Acesta a fost în principal un instrument de cercetare, dar odată cu apariția analizoarelor de difracție laser ieftine, industrializate, utilizarea lui pentru controlul de rutină devine din ce în ce mai frecventă. Acesta poate lua forma unui analizor de birou alimentat cu mostre colectate automat într-un laborator robotizat sau, din ce în ce mai frecvent, instrumente atașate direct la conductele de ieșire ale morii. În ambele cazuri, rezultatele pot fi introduse direct în sistemul de control al morii, permițând automatizarea completă a controlului fineței.

Pe lângă finețe, materialele adăugate în ciment trebuie controlate. În cazul adăugării de gips, materialul folosit este frecvent de calitate variabilă și este o practică normală să se măsoare în mod regulat conținutul de sulfat al cimentului, de obicei prin fluorescență cu raze X, folosind rezultatele pentru a ajusta viteza de alimentare a gipsului. Din nou, acest proces este adesea complet automatizat. Protocoale similare de măsurare și control sunt aplicate altor materiale adăugate, cum ar fi calcarul, zgura și cenușa zburătoare.

Mr. Nick Sun [email protected]

Ora postării: 27-sept-2020