Was ist Zementmühle?

Eine Zementmühle (oder Fertigmühle im nordamerikanischen Sprachgebrauch [1] ) ist die Ausrüstung, die verwendet wird, um den harten, kugeligen Klinker aus dem Zementofen zu dem feinen grauen Pulver zu mahlen, das Zement ist. Der meiste Zement wird derzeit in Kugelmühlen und auch vertikalen Walzenmühlen gemahlen, die effektiver sind als Kugelmühlen.

Geschichte

Frühe hydraulische Zemente wie die von James Parker, James Frost und Joseph Aspdin waren relativ weich und ließen sich mit der damaligen primitiven Technologie unter Verwendung von flachen Mühlsteinen leicht mahlen. Das Aufkommen von Portlandzement in den 1840er Jahren erschwerte das Mahlen erheblich, da der im Ofen produzierte Klinker oft so hart wie das Mahlsteinmaterial ist. Aus diesem Grund wurde Zement weiterhin sehr grob gemahlen (typischerweise 20 % über 100 μm Partikeldurchmesser), bis eine bessere Mahltechnologie verfügbar wurde. Neben der Herstellung von unreaktivem Zement mit langsamem Festigkeitswachstum verschlimmerte dies das Problem der Unzuverlässigkeit. Diese späte, störende Expansion wird durch die Hydratation großer Calciumoxidpartikel verursacht. Feinmahlen verringert diesen Effekt, und frühe Zemente mussten mehrere Monate gelagert werden, damit das Calciumoxid Zeit zum Hydratisieren hatte, bevor es für den Verkauf geeignet war. Ab 1885 führte die Entwicklung von Spezialstahl zur Entwicklung neuer Formen von Mahlgeräten, und von diesem Zeitpunkt an begann die typische Feinheit von Zement einen stetigen Anstieg. Die fortschreitende Verringerung des Anteils größerer, nicht reaktiver Zementpartikel war teilweise verantwortlich für die Vervierfachung der Festigkeit von Portlandzement im 20. Jahrhundert.[2] Die jüngere Geschichte der Technologie befasste sich hauptsächlich mit der Reduzierung des Energieverbrauchs des Schleifprozesses.

Materialien gemahlen

Portlandklinker ist der Hauptbestandteil der meisten Zemente. In Portlandzement wird etwas Calciumsulfat (typischerweise 3–10%) hinzugefügt, um die Hydratation von Tricalciumaluminat zu verzögern. Das Calciumsulfat kann aus natürlichem Gips, Anhydrit oder synthetischen Abfällen wie Rauchgasentschwefelungsgips bestehen. Zusätzlich dürfen bis zu 5 % Calciumcarbonat und bis zu 1 % andere Mineralstoffe zugesetzt werden. Üblich ist die Zugabe einer gewissen Menge Wasser sowie kleiner Mengen organischer Mahlhilfsmittel und Leistungsverstärker. „Mischzemente“ und Mauerzemente können große Zusätze (bis zu 40 %) von natürlichen Puzzolanen, Flugasche, Kalkstein, Silicastaub oder Metakaolin enthalten. Hochofenzement kann bis zu 70 % gemahlene granulierte Hochofenschlacke enthalten. Siehe Zement. Gips und Calciumcarbonat sind relativ weiche Mineralien und zermahlen schnell zu ultrafeinen Partikeln. Mahlhilfsmittel sind typischerweise Chemikalien, die in einer Menge von 0,01–0,03 % zugesetzt werden, die die neu gebildeten Oberflächen von zerbrochenen Mineralpartikeln beschichten und eine erneute Agglomeration verhindern. [3] Dazu gehören 1,2-Propandiol, Essigsäure, Triethanolamin und Ligninsulfonate.

Temperaturkontrolle

Die beim Mahlprozess erzeugte Wärme führt dazu, dass Gips (CaSO 4.2H 2O) Wasser verliert, wodurch Bassanit (CaSO 4.0,2–0,7H 2O) oder γ-Anhydrit (CaSO 4.~0,05H 2O) gebildet wird. Die letzteren Mineralien sind schnell löslich, und etwa 2 % davon im Zement werden benötigt, um die Hydratation von Tricalciumaluminat zu kontrollieren. Wenn sich mehr als diese Menge bildet, verursacht die Kristallisation von Gips bei ihrer Rehydrierung ein „falsches Abbinden“ – eine plötzliche Verdickung der Zementmischung einige Minuten nach dem Mischen, die sich beim erneuten Mischen verdünnt. Dies wird durch eine hohe Mahltemperatur verursacht. Ist die Mahltemperatur hingegen zu niedrig, steht nicht genügend schnelllösliches Sulfat zur Verfügung, was zu einem „Flash-Set“ – einer irreversiblen Versteifung der Mischung – führt. Um die optimale Menge an schnell löslichem Sulfat zu erhalten, ist ein Mahlen mit einer Mühlenausgangstemperatur innerhalb weniger Grad von 115 °C erforderlich. Wo das Mahlsystem zu heiß ist, verwenden einige Hersteller 2,5 % Gips und das restliche Calciumsulfat als natürliches α-Anhydrit (CaSO 4). Die vollständige Dehydratisierung dieser Mischung ergibt das Optimum von 2 % γ-Anhydrit. Bei einigen effizienten modernen Mühlen wird zu wenig Wärme erzeugt. Dies wird korrigiert, indem ein Teil der heißen Abluft zum Mühleneinlass zurückgeführt wird.

Kugelmühlen

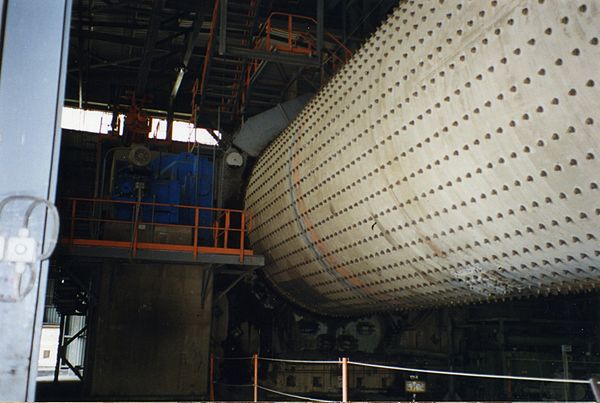

KugelmühleLayout

Eine Kugelmühle ist ein horizontaler Zylinder, der teilweise mit Stahlkugeln (oder gelegentlich anderen Formen) gefüllt ist, der sich um seine Achse dreht und den Kugeln eine taumelnde und kaskadierende Wirkung verleiht. Durch die Mühle geführtes Material wird durch Aufprall zerkleinert und durch Abrieb zwischen den Kugeln gemahlen. Die Mahlkörper bestehen in der Regel aus hochchromhaltigem Stahl. Die kleineren Qualitäten sind gelegentlich eher zylindrisch („pebs“) als kugelförmig. Es gibt eine Rotationsgeschwindigkeit (die „kritische Geschwindigkeit“), bei der der Inhalt der Mühle aufgrund der Zentrifugalwirkung einfach über das Dach der Mühle gleiten würde. Die kritische Drehzahl (U/min) ist gegeben durch: n C = 42,29/√ D, wobei Dder Innendurchmesser in Metern ist. Kugelmühlen werden normalerweise mit etwa 75 % der kritischen Drehzahl betrieben, sodass sich eine Mühle mit einem Durchmesser von 5 Metern mit etwa 14 U/min dreht.

Die Mühle ist normalerweise in mindestens zwei Kammern unterteilt (obwohl dies von der Größe des Aufgabematerials abhängt – Mühlen mit Walzenpresse sind meist Einkammermühlen), was die Verwendung unterschiedlicher Größen von Mahlkörpern ermöglicht. Am Einlass werden große Kugeln verwendet, um Klinkerknollen (die einen Durchmesser von über 25 mm haben können) zu zerkleinern. Der Kugeldurchmesser liegt hier im Bereich von 60–80 mm. In einer Zweikammermühle liegen die Medien in der zweiten Kammer typischerweise im Bereich von 15–40 mm, obwohl manchmal Medien bis zu 5 mm angetroffen werden. Als allgemeine Regel gilt, dass die Größe der Mahlkörper der Größe des zu mahlenden Materials entsprechen muss: Große Mahlkörper können nicht die für den fertigen Zement erforderlichen ultrafeinen Partikel erzeugen, aber kleine Mahlkörper können große Klinkerpartikel nicht brechen. Früher wurden Mühlen mit bis zu vier Kammern verwendet, die eine enge Trennung der Mediengrößen ermöglichten, aber dies wird jetzt selten. Alternativen zu Mehrkammermühlen sind:

- Mühlenpaare, die im Tandem laufen und mit Medien unterschiedlicher Größe beschickt werden.

- Verwendung einer alternativen Technologie (siehe Walzenpressen unten), um den Klinker vor dem Feinmahlen in einer Kugelmühle zu zerkleinern.

Durch die Mühle wird ein Luftstrom geleitet. Dies trägt dazu bei, die Mühle kühl zu halten und verdunstete Feuchtigkeit herauszuspülen, die ansonsten eine Hydratation verursachen und den Materialfluss stören würde. Die staubige Abluft wird gereinigt, meist mit Taschenfiltern.

Typische Schaltung Mühle/Separator

Geschlossene Systeme

Die Effizienz der frühen Mahlstufen in einer Kugelmühle ist viel größer als die zur Bildung ultrafeiner Partikel, daher arbeiten Kugelmühlen am effizientesten, indem sie ein grobes Produkt erzeugen, dessen feine Fraktionen dann getrennt werden, und der grobe Teil zum Mühleneinlauf zurückgeführt. Der Anteil des Mühlenausgangsmaterials, das zum Einlass zurückgeführt wird, kann von 10–30 % beim Mahlen von gewöhnlichem Zement bis zu 85–95 % für extrem feine Zementprodukte variieren. Für die Anlageneffizienz ist es wichtig, dass möglichst wenig Material in Endproduktfeinheit zum Einlauf zurückgeführt wird. Moderne Separatoren sind in der Lage, einen sehr präzisen „Größenschnitt“ zu machen und tragen erheblich zur Reduzierung des Energieverbrauchs bei und haben den zusätzlichen Vorteil, dass sie sowohl das Produkt als auch das zurückgeführte Material kühlen und somit eine Überhitzung minimieren.

Effiziente Systeme mit geschlossenem Kreislauf führen aufgrund ihrer strengen Partikelgrößenkontrolle zu Zementen mit relativ engen Partikelgrößenverteilungen (dh sie haben bei einer gegebenen mittleren Partikelgröße weniger große und kleine Partikel). Dies ist insofern von Vorteil, als es das Festigkeitserzeugungspotential des Klinkers maximiert, da große Teilchen inert sind. Als Faustregel gilt, dass nur die äußere 7-μm-„Haut“ jedes Partikels im Beton hydratisiert, sodass jedes Partikel mit einem Durchmesser von über 14 μm immer einen nicht reagierten Kern hinterlässt. Das Fehlen von ultrafeinen Partikeln kann jedoch ein Nachteil sein. Diese Partikel füllen normalerweise die Zwischenräume zwischen den größeren Partikeln in einer Zementpaste, und wenn sie fehlen, wird das Defizit durch zusätzliches Wasser ausgeglichen, was zu einer geringeren Festigkeit führt. Dem kann Abhilfe geschaffen werden, indem dem Zement 5 % Calciumcarbonat beigemischt werden: Dieses weiche Mineral liefert bereits beim ersten Durchlauf durch die Mühle ausreichend Feinstkorn.

Typische Mühlenleistungsaufnahme für verschiedene Feinheitsgrade. Tatsächliche Werte variieren je nach Mühlensystemeffizienz und Klinkerhärte.

Energieverbrauch und -leistung

Klinkerhärte

Die Härte von Klinker ist wichtig für die Energiekosten des Mahlprozesses. Sie hängt sowohl von der mineralischen Zusammensetzung des Klinkers als auch von seiner thermischen Vorgeschichte ab. Das am einfachsten zu mahlende Klinkermineral ist Alit, daher reduzieren Klinker mit hohem Alitgehalt die Mahlkosten, obwohl ihre Herstellung im Ofen teurer ist. Das härteste Mineral ist Belit, weil es härter und etwas plastisch ist, so dass Kristalle dazu neigen, eher abzuflachen als zu zerbrechen, wenn sie in der Mühle getroffen werden. Auch die Brennweise des Klinkers ist von Bedeutung. Klinker, der bei der Mindesttemperatur für die Kombination schnell gebrannt und dann schnell abgekühlt wird, enthält kleine, fehlerhafte Kristalle, die leicht mahlen. Diese Kristalle sind in der Regel auch optimal für die Reaktivität. Andererseits führt langes Brennen bei Übertemperatur und langsames Abkühlen zu großen, wohlgeformten Kristallen, die schwer zu mahlen und unreaktiv sind. Ein solcher Klinker kann die Mahlkosten verdoppeln.

Walzenmühlen

Diese werden seit vielen Jahren für den weniger anspruchsvollen Rohmahlprozess verwendet, aber neuerdings werden Walzenmühlen in Kombination mit hocheffizienten Separatoren für die Zementmahlung verwendet. Der Mahlvorgang belastet das Material viel stärker als in einer Kugelmühle und ist daher effizienter. Der Energieverbrauch ist typischerweise halb so hoch wie bei einer Kugelmühle. Problematisch ist jedoch die enge Partikelgrößenverteilung des Zements, und das Verfahren hat noch keine breite Akzeptanz gefunden.

Hochdruck-Walzenpressen

Diese bestehen aus einem Rollenpaar im Abstand von 8–30 mm, das sich gegenläufig mit einer Oberflächengeschwindigkeit von etwa 0,9–1,8 ms −1 dreht . Die Lager der Walzen sind für einen Druck von 50 MPa oder mehr ausgelegt. Das Materialbett, das zwischen die Walzen gezogen wird, tritt als plattenartige Agglomeration von stark gebrochenen Partikeln hervor. Die Energieeffizienz dieses Verfahrens ist vergleichsweise hoch. Es wurden Systeme entwickelt, darunter ein Desagglomerator und ein Separator, die Material mit Zementfeinheit liefern. Die Partikelgrößenverteilung ist jedoch erneut ein Problem, und Walzenpressen werden jetzt immer beliebter als „Vormahl“-Verfahren, bei dem der Zement in einer Einkammer-Kugelmühle fertig gestellt wird. Dies ergibt eine gute Zementleistung und reduziert den Energieverbrauch um 20–40 % im Vergleich zu einem Standard-Kugelmühlensystem.

Kapazität von Zementmühlen

Die Zementmühlen in einem Zementwerk sind normalerweise für einen Klinkerverbrauch bemessen, der erheblich größer ist als die Leistung der Öfen des Werks. Dies aus zwei Gründen:

- Die Mühlen sind so dimensioniert, dass sie Spitzen der Marktnachfrage nach Zement bewältigen können. In gemäßigten Ländern ist die Zementnachfrage im Sommer normalerweise viel höher als im Winter. Überschüssiger im Winter produzierter Klinker wird eingelagert, um für Bedarfsspitzen im Sommer gerüstet zu sein. Aus diesem Grund verfügen Werke mit stark saisonaler Nachfrage meist über sehr große Klinkerlager.

- Die Zementmühle ist der größte Stromverbraucher in einem Zementwerk, und da sie leicht gestartet und gestoppt werden können, lohnt es sich oft, Zementmühlen nur außerhalb der Spitzenzeiten zu betreiben, wenn günstiger Strom verfügbar ist. Dies ist auch günstig für Stromerzeuger, die mit Großverbrauchern Strompreise aushandeln können, um ihre Erzeugungskapazität über 24 Stunden auszugleichen. Ausgefeiltere Anordnungen wie „Power Shedding“ werden oft verwendet. Diese besteht darin, dass der Zementhersteller die Anlage kurzfristig herunterfährt, wenn der Energieversorger eine kritische Nachfragespitze erwartet, und dafür günstige Preise erhält. Es ist klar, dass viel überschüssige Zementmahlkapazität benötigt wird, um nach solchen Unterbrechungen „aufzuholen“.

Kontrolle der Produktqualität

Neben der oben erwähnten Temperaturkontrolle besteht die Hauptanforderung darin, eine gleichbleibende Feinheit des Produkts zu erhalten. Die Feinheit wurde seit frühester Zeit durch Sieben des Zements gemessen. Da die Zemente feiner geworden sind, ist die Verwendung von Sieben weniger geeignet, aber die Menge, die auf einem 45-μm-Sieb zurückgehalten wird, wird immer noch gemessen, normalerweise durch Luftstrahlsiebung oder Nasssiebung. Die Menge, die dieses Sieb passiert (typischerweise 95 % in modernen Mehrzweckzementen), hängt mit dem gesamten Festigkeitsentwicklungspotential des Zements zusammen, da die größeren Teilchen im Wesentlichen unreaktiv sind.

Das Hauptmaß für die Feinheit ist heute die spezifische Oberfläche. Da Zementpartikel an ihrer Oberfläche mit Wasser reagieren, steht die spezifische Oberfläche in direktem Zusammenhang mit der anfänglichen Reaktivität des Zements. Durch die Anpassung der Mahlfeinheit kann die Manufaktur aus einem einzigen Klinker eine Reihe von Produkten herstellen. Um Zement mit der gewünschten konstanten Leistung von Tag zu Tag zu erhalten, ist eine strenge Kontrolle der Feinheit erforderlich. Daher werden rund um die Uhr Messungen am Zement während seiner Herstellung durchgeführt und die Mühlenzufuhrraten und Separatoreinstellungen angepasst Konstante spezifische Oberfläche beibehalten.

Ein umfassenderes Bild der Feinheit liefert die Partikelgrößenanalyse, die ein Maß für die Menge jedes vorhandenen Größenbereichs von Submikrometer aufwärts liefert. Dies war früher hauptsächlich ein Forschungswerkzeug, aber mit dem Aufkommen billiger, industrialisierter Laserbeugungsanalysatoren wird seine Verwendung für Routinekontrollen immer häufiger. Dies kann die Form eines Tischanalysators annehmen, der mit automatisch gesammelten Proben in einem automatisierten Labor gespeist wird, oder immer häufiger Instrumente, die direkt an den Ausgangskanälen der Mühle angebracht sind. In beiden Fällen können die Ergebnisse direkt in das Mühlensteuerungssystem eingespeist werden, was eine vollständige Automatisierung der Feinheitskontrolle ermöglicht.

Neben der Feinheit müssen dem Zement zugesetzte Materialien kontrolliert werden. Im Fall der Gipszugabe ist das verwendete Material häufig von unterschiedlicher Qualität, und es ist übliche Praxis, den Sulfatgehalt des Zements regelmäßig zu messen, typischerweise durch Röntgenfluoreszenz, wobei die Ergebnisse verwendet werden, um die Gipszufuhrrate anzupassen. Auch dieser Prozess ist oft vollständig automatisiert. Ähnliche Mess- und Kontrollprotokolle werden auf andere hinzugefügte Materialien wie Kalkstein, Schlacke und Flugasche angewendet.

Mr. Nick Sun [email protected]

Postzeit: 27. September 2020