Qu'est-ce qu'un moulin à ciment ?

Une moulin à ciment (ou broyeur de finition dans l'usage nord-américain [1] ) est l'équipement utilisé pour broyer le clinker dur et nodulaire du four à ciment en une fine poudre grise qu'est le ciment. La plupart du ciment est actuellement broyé dans des broyeurs à boulets et également des broyeurs verticaux qui sont plus efficaces que les broyeurs à boulets.

Histoire

Les premiers ciments hydrauliques, tels que ceux de James Parker, James Frost et Joseph Aspdin, étaient relativement mous et facilement broyés par la technologie primitive de l'époque, à l'aide de meules plates. L'émergence du ciment Portland dans les années 1840 a rendu le broyage considérablement plus difficile, car le clinker produit par le four est souvent aussi dur que le matériau de la meule. Pour cette raison, le ciment a continué à être broyé très grossièrement (généralement 20% sur un diamètre de particule de 100 μm) jusqu'à ce qu'une meilleure technologie de broyage devienne disponible. Outre la production de ciment non réactif avec une croissance lente de la résistance, cela a exacerbé le problème de la mauvaise qualité. Cette expansion tardive et perturbatrice est causée par l'hydratation de grosses particules d'oxyde de calcium. Un broyage fin atténue cet effet et les premiers ciments devaient être stockés pendant plusieurs mois pour donner à l'oxyde de calcium le temps de s'hydrater avant d'être apte à la vente. A partir de 1885, le développement de l'acier spécialisé a conduit au développement de nouvelles formes d'équipements de broyage, et à partir de ce moment, la finesse typique du ciment a commencé à augmenter régulièrement. La réduction progressive de la proportion de particules de ciment plus grosses et non réactives a été en partie responsable du quadruplement de la résistance du ciment Portland au cours du XXe siècle.[2] L'histoire récente de la technologie a été principalement concernée par la réduction de la consommation d'énergie du processus de broyage.

Matériaux au sol

Le clinker Portland est le constituant principal de la plupart des ciments. Dans le ciment Portland, un peu de sulfate de calcium (généralement 3 à 10 %) est ajouté afin de retarder l'hydratation de l'aluminate tricalcique. Le sulfate de calcium peut être constitué de gypse naturel, d'anhydrite ou de déchets synthétiques tels que le gypse de désulfuration des fumées. De plus, jusqu'à 5 % de carbonate de calcium et jusqu'à 1 % d'autres minéraux peuvent être ajoutés. Il est normal d'ajouter une certaine quantité d'eau et de petites quantités d'auxiliaires de broyage organiques et d'améliorateurs de performances. Les « ciments mélangés » et les ciments de maçonnerie peuvent inclure des ajouts importants (jusqu'à 40 %) de pouzzolanes naturelles, de cendres volantes, de calcaire, de fumée de silice ou de métakaolin. Le ciment de laitier de haut fourneau peut comprendre jusqu'à 70 % de laitier de haut fourneau granulé broyé. Voir ciment. Le gypse et le carbonate de calcium sont des minéraux relativement mous et se broient rapidement en particules ultrafines. Les aides au broyage sont généralement des produits chimiques ajoutés à un taux de 0,01 à 0,03 % qui recouvrent les surfaces nouvellement formées de particules minérales brisées et empêchent la réagglomération. [3] Ils comprennent le 1,2-propanediol, l'acide acétique, la triéthanolamine et les lignosulfonates.

Contrôle de la température

La chaleur générée lors du processus de broyage fait perdre de l'eau au gypse (CaSO 4.2H 2O), formant de la bassanite (CaSO 4.0.2-0.7H 2O) ou de la γ-anhydrite (CaSO 4.~0.05H 2O). Ces derniers minéraux sont rapidement solubles et il en faut environ 2 % dans le ciment pour contrôler l'hydratation de l'aluminate tricalcique. Si plus que cette quantité se forme, la cristallisation du gypse lors de leur réhydratation provoque une « fausse prise » - un épaississement soudain du mélange de ciment quelques minutes après le mélange, qui se dilue lors du re-mélange. Une température de broyage élevée en est la cause. D'autre part, si la température de broyage est trop basse, il n'y a pas suffisamment de sulfate rapidement soluble disponible, ce qui provoque un "flash set" - un durcissement irréversible du mélange. L'obtention de la quantité optimale de sulfate rapidement soluble nécessite un broyage avec une température de sortie du broyeur à quelques degrés près de 115 °C. Lorsque le système de broyage est trop chaud, certains fabricants utilisent 2,5 % de gypse et le sulfate de calcium restant sous forme d'α-anhydrite naturelle (CaSO 4). Une déshydratation complète de ce mélange donne l'optimum de 2 % de y-anhydrite. Dans le cas de certains moulins modernes efficaces, la chaleur est insuffisante. Ceci est corrigé en recirculant une partie de l'air d'échappement chaud vers l'entrée du broyeur.

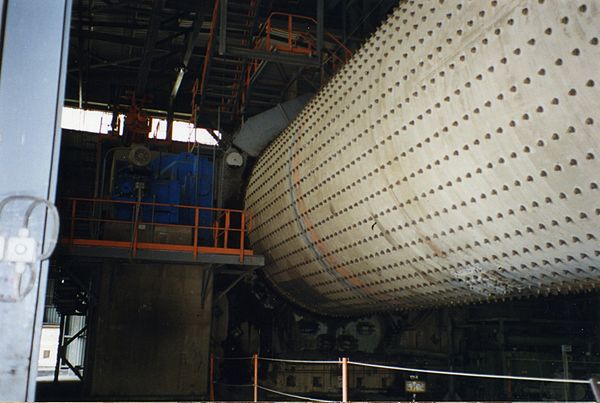

Broyeurs à boulets

Broyeur à billes Layout

Un broyeur à boulets est un cylindre horizontal partiellement rempli de billes d'acier (ou parfois d'autres formes) qui tourne sur son axe, conférant une action de culbutage et de cascade aux billes. Le matériau introduit dans le broyeur est broyé par impact et broyé par attrition entre les billes. Les corps de broyage sont généralement en acier à haute teneur en chrome. Les grades plus petits sont parfois cylindriques ("pebs") plutôt que sphériques. Il existe une vitesse de rotation (la "vitesse critique") à laquelle le contenu du broyeur passerait simplement par-dessus le toit du broyeur en raison de l'action centrifuge. La vitesse critique (rpm) est donnée par : n C = 42,29/√ ré, où réest le diamètre intérieur en mètres. Les broyeurs à boulets fonctionnent normalement à environ 75 % de la vitesse critique, de sorte qu'un broyeur de 5 mètres de diamètre tournera à environ 14 tr/min.

Le broyeur est généralement divisé en au moins deux chambres (bien que cela dépende de la taille de l'entrée d'alimentation - les broyeurs comprenant une presse à rouleaux sont généralement à une seule chambre), permettant l'utilisation de différentes tailles de corps de broyage. De grosses billes sont utilisées à l'entrée pour broyer les nodules de clinker (qui peuvent dépasser 25 mm de diamètre). Le diamètre de la boule est ici compris entre 60 et 80 mm. Dans un broyeur à deux chambres, les médias dans la deuxième chambre sont généralement compris entre 15 et 40 mm, bien que des médias jusqu'à 5 mm soient parfois rencontrés. En règle générale, la taille des médias doit correspondre à la taille du matériau broyé : les grands médias ne peuvent pas produire les particules ultrafines requises dans le ciment fini, mais les petits médias ne peuvent pas briser les grosses particules de clinker. Des moulins avec jusqu'à quatre chambres, permettant une séparation étroite des tailles de support, étaient autrefois utilisés, mais cela devient maintenant rare. Les alternatives aux broyeurs multichambres sont :

- des paires de moulins, fonctionnant en tandem, chargés de médias de tailles différentes.

- utilisation de technologies alternatives (voir Roll-presses ci-dessous) pour broyer le clinker avant le broyage fin dans un broyeur à boulets.

Un courant d'air traverse le moulin. Cela aide à garder le broyeur au frais et évacue l'humidité évaporée qui, autrement, provoquerait une hydratation et perturberait le flux de matière. L'air d'échappement poussiéreux est nettoyé, généralement avec des filtres à manches.

Circuit broyeur/séparateur type

Systèmes en circuit fermé

L'efficacité des premières étapes de broyage dans un broyeur à boulets est bien supérieure à celle de la formation de particules ultrafines, de sorte que les broyeurs à boulets fonctionnent plus efficacement en fabriquant un produit grossier, les fractions fines de celui-ci étant ensuite séparées, et la partie grossière être renvoyé à l'entrée du broyeur. La proportion du matériau de sortie du broyeur renvoyé à l'entrée peut varier de 10 à 30 % lorsque le ciment ordinaire est broyé, à 85 à 95 % pour les produits en ciment extrêmement fins. Il est important pour l'efficacité du système que la quantité minimale de matière de la finesse du produit fini soit renvoyée à l'entrée. Les séparateurs modernes sont capables d'effectuer une "coupe" de taille très précise et contribuent de manière significative à la réduction de la consommation d'énergie, et ont l'avantage supplémentaire de refroidir à la fois le produit et le matériau renvoyé, minimisant ainsi la surchauffe.

Les systèmes en circuit fermé efficaces, en raison de leur contrôle granulométrique serré, conduisent à des ciments avec des distributions granulométriques relativement étroites (c'est-à-dire que pour une granulométrie moyenne donnée, ils ont moins de grosses et de petites particules). Ceci est avantageux en ce qu'il maximise le potentiel de production de résistance du clinker, car les grosses particules sont inertes. En règle générale, seule la "peau" externe de 7 μm de chaque particule s'hydrate dans le béton, de sorte que toute particule de plus de 14 μm de diamètre laisse toujours un noyau n'ayant pas réagi. Cependant, le manque de particules ultrafines peut être un inconvénient. Ces particules remplissent normalement les espaces entre les particules plus grosses dans une pâte de ciment et, si elles sont absentes, le déficit est comblé avec de l'eau supplémentaire, ce qui entraîne une résistance moindre. On peut y remédier en incluant 5 % de carbonate de calcium dans le ciment : ce minéral mou produit des ultra-fines adéquates dès le premier passage dans le broyeur.

Consommation d'énergie typique du broyeur pour différents degrés de finesse. Les valeurs réelles varient en fonction de l'efficacité du système de broyage et de la dureté du clinker.

Consommation et production d'énergie

Dureté du clinker

La dureté du clinker est importante pour le coût énergétique du processus de broyage. Elle dépend à la fois de la composition minérale du clinker et de son histoire thermique. Le minéral de clinker le plus facile à broyer est l'alite, de sorte que les clinkers à haute teneur en alite réduisent les coûts de broyage, bien qu'ils soient plus coûteux à fabriquer dans le four. Le minéral le plus résistant est la bélite, car il est plus dur et quelque peu plastique, de sorte que les cristaux ont tendance à s'aplatir plutôt qu'à se briser lorsqu'ils sont impactés dans le broyeur. Le mode de combustion du clinker est également important. Le clinker brûle rapidement à la température minimale de combinaison, puis refroidi rapidement, contient de petits cristaux défectueux qui se broient facilement. Ces cristaux sont généralement également optimaux pour la réactivité. D'autre part, une longue combustion à une température excessive et un refroidissement lent conduisent à de gros cristaux bien formés, difficiles à broyer et non réactifs. L'effet d'un tel clinker peut être de doubler les coûts de broyage.

Broyeurs à cylindres

Ceux-ci ont été utilisés pendant de nombreuses années pour le processus de broyage brut moins exigeant, mais récemment, des broyeurs à cylindres, associés à des séparateurs à haut rendement, ont été utilisés pour le broyage du ciment. L'action de broyage utilise une contrainte beaucoup plus importante sur le matériau que dans un broyeur à boulets et est donc plus efficace. La consommation d'énergie est généralement la moitié de celle d'un broyeur à boulets. Cependant, l'étroitesse de la distribution granulométrique du ciment est problématique, et le procédé n'a pas encore reçu une large acceptation.

Presses à rouleaux haute pression

Ceux-ci consistent en une paire de rouleaux espacés de 8 à 30 mm et contrarotatifs avec une vitesse de surface d'environ 0,9 à 1,8 ms −1 . Les roulements des rouleaux sont conçus pour délivrer une pression de 50 MPa ou plus. Le lit de matériau étiré entre les rouleaux émerge sous la forme d'un agglomérat en forme de dalle de particules hautement fracturées. L'efficacité énergétique de ce procédé est relativement élevée. Des systèmes ont été conçus, comprenant un désagglomérateur et un séparateur, qui fourniront un matériau d'une finesse de ciment. Cependant, la distribution de la taille des particules est à nouveau un problème, et les presses à rouleaux sont désormais de plus en plus populaires en tant que processus de « pré-broyage », le ciment étant fini dans un broyeur à boulets à chambre unique. Cela donne de bonnes performances au ciment et réduit la consommation d'énergie de 20 à 40 % par rapport à un système de broyeur à boulets standard.

Capacité des broyeurs à ciment

Les broyeurs à ciment d'une cimenterie sont généralement dimensionnés pour une consommation de clinker largement supérieure à la production des fours de la cimenterie. C'est pour deux raisons:

- Les broyeurs sont dimensionnés pour faire face aux pics de demande du marché en ciment. Dans les pays tempérés, la demande de ciment en été est généralement beaucoup plus élevée qu'en hiver. Le clinker excédentaire produit en hiver est stocké en prévision des pics de demande estivaux. Pour cette raison, les usines dont la demande est très saisonnière ont généralement de très grands magasins de clinker.

- Le broyage de ciment est le plus grand utilisateur d'électricité dans une cimenterie, et comme ils peuvent facilement être démarrés et arrêtés, il est souvent avantageux de faire fonctionner les broyeurs de ciment uniquement pendant les périodes « creuses » lorsque de l'énergie moins chère est disponible. Ceci est également favorable aux producteurs d'électricité, qui peuvent négocier les prix de l'électricité avec les grands utilisateurs afin d'équilibrer leur capacité de production sur 24 heures. Des arrangements plus sophistiqués tels que le "délestage de puissance" sont souvent utilisés. Celle-ci consiste pour le cimentier à fermer la centrale au pied levé lorsque le fournisseur d'électricité anticipe un pic de demande critique, en échange de prix favorables. De toute évidence, une grande capacité de broyage de ciment excédentaire est nécessaire pour «rattraper» après de telles interruptions.

Contrôle de la qualité des produits

En plus du contrôle de la température (mentionné ci-dessus), l'exigence principale est d'obtenir une finesse constante du produit. Dès les temps les plus reculés, la finesse était mesurée en tamisant le ciment. Les ciments étant devenus plus fins, l'utilisation de tamis est moins applicable, mais la quantité retenue sur un tamis de 45 μm est toujours mesurée, généralement par tamisage à jet d'air ou tamisage humide. La quantité passant ce tamis (généralement 95% dans les ciments à usage général modernes) est liée au potentiel global de développement de la résistance du ciment, car les particules plus grosses sont essentiellement non réactives.

La principale mesure de la finesse aujourd'hui est la surface spécifique. Les particules de ciment réagissant avec l'eau à leur surface, la surface spécifique est directement liée à la réactivité initiale du ciment. En ajustant la finesse de mouture, la manufacture peut produire une gamme de produits à partir d'un seul clinker. Un contrôle strict de la finesse est nécessaire afin d'obtenir un ciment avec les performances constantes souhaitées au jour le jour, de sorte que des mesures 24 heures sur 24 sont effectuées sur le ciment au fur et à mesure de sa production, et les vitesses d'alimentation du broyeur et les réglages du séparateur sont ajustés pour maintenir une surface spécifique constante.

Une image plus complète de la finesse est donnée par l'analyse de la taille des particules, donnant une mesure de la quantité de chaque gamme de taille présente, à partir du sous-micromètre vers le haut. Auparavant, il s'agissait principalement d'un outil de recherche, mais avec l'avènement d'analyseurs de diffraction laser industrialisés et bon marché, son utilisation pour le contrôle de routine est de plus en plus fréquente. Cela peut prendre la forme d'un analyseur de bureau alimenté par des échantillons automatiquement collectés dans un laboratoire robotisé ou, de plus en plus souvent, d'instruments fixés directement sur les conduits de sortie du broyeur. Dans les deux cas, les résultats peuvent être introduits directement dans le système de contrôle du broyeur, permettant une automatisation complète du contrôle de la finesse.

En plus de la finesse, les matériaux ajoutés dans le ciment doivent être contrôlés. Dans le cas de l'ajout de gypse, le matériau utilisé est souvent de qualité variable, et il est d'usage de mesurer régulièrement la teneur en sulfate du ciment, généralement par fluorescence X, en utilisant les résultats pour ajuster le débit d'alimentation en gypse. Encore une fois, ce processus est souvent complètement automatisé. Des protocoles de mesure et de contrôle similaires sont appliqués à d'autres matériaux ajoutés, tels que le calcaire, les scories et les cendres volantes.

Mr. Nick Sun [email protected]

Heure de publication : 27 septembre 2020