Apa itu Pabrik Semen?

Pabrik semen (atau pabrik akhir dalam penggunaan di Amerika Utara [1] ) adalah peralatan yang digunakan untuk menggiling klinker nodular yang keras dari tempat pembakaran semen menjadi bubuk abu-abu halus yaitu semen. Sebagian besar semen saat ini digiling di ball mill dan juga vertical roller mill yang lebih efektif daripada ball mill.

Sejarah

Semen hidrolik awal, seperti James Parker, James Frost dan Joseph Aspdin relatif lunak dan mudah digiling oleh teknologi primitif saat itu, menggunakan batu giling datar. Munculnya semen Portland pada tahun 1840-an membuat penggilingan jauh lebih sulit, karena klinker yang dihasilkan oleh kiln seringkali sekeras bahan batu giling. Karena itu, semen terus digiling dengan sangat kasar (biasanya 20% di atas diameter partikel 100 m) hingga teknologi penggilingan yang lebih baik tersedia. Selain menghasilkan semen yang tidak reaktif dengan pertumbuhan kekuatan yang lambat, hal ini memperparah masalah ketidak sehatan. Ekspansi yang terlambat dan mengganggu ini disebabkan oleh hidrasi partikel besar kalsium oksida. Penggilingan halus mengurangi efek ini, dan semen awal harus disimpan selama beberapa bulan untuk memberikan waktu kalsium oksida untuk menghidrasi sebelum layak untuk dijual. Sejak tahun 1885 dan seterusnya, pengembangan baja khusus mengarah pada pengembangan bentuk-bentuk baru peralatan penggilingan, dan sejak saat itu, kehalusan khas semen mulai meningkat secara stabil. Pengurangan progresif dalam proporsi partikel semen yang lebih besar dan tidak reaktif sebagian bertanggung jawab atas peningkatan empat kali lipat kekuatan semen Portland selama abad kedua puluh.[2] Sejarah teknologi baru-baru ini terutama berkaitan dengan pengurangan konsumsi energi dari proses penggilingan.

Bahan tanah

Klinker Portland adalah konstituen utama dari sebagian besar semen. Dalam semen Portland, sedikit kalsium sulfat (biasanya 3-10%) ditambahkan untuk memperlambat hidrasi trikalsium aluminat. Kalsium sulfat dapat terdiri dari gipsum alam, anhidrit, atau limbah sintetis seperti gas buang desulfurisasi gipsum. Selain itu, hingga 5% kalsium karbonat dan hingga 1% mineral lainnya dapat ditambahkan. Adalah normal untuk menambahkan sejumlah air, dan sejumlah kecil bantuan penggilingan organik dan penambah kinerja. “Semen campuran” dan semen Masonry dapat mencakup penambahan besar (sampai 40%) pozzolan alami, fly ash, batu kapur, silika fume atau metakaolin. Semen terak tanur sembur dapat mencakup hingga 70% terak tanur sembur berbutir tanah. Lihat semen. Gipsum dan kalsium karbonat adalah mineral yang relatif lunak, dan dengan cepat digiling menjadi partikel ultra-halus. Alat bantu penggilingan biasanya bahan kimia ditambahkan pada tingkat 0,01-0,03% yang melapisi permukaan yang baru terbentuk dari partikel mineral yang rusak dan mencegah re-aglomerasi. [3] Mereka termasuk 1,2-propanediol, asam asetat, trietanolamin dan lignosulfonat.

Pengatur suhu

Panas yang dihasilkan dalam proses penggilingan menyebabkan gipsum (CaSO 4.2H 2O) kehilangan air, membentuk bassanit (CaSO 4.0.2-0.7H 2O) atau -anhidrit (CaSO 4.~0.05H 2O). Mineral yang terakhir cepat larut, dan sekitar 2% di antaranya dalam semen diperlukan untuk mengontrol hidrasi trikalsium aluminat. Jika lebih dari jumlah ini terbentuk, kristalisasi gipsum pada rehidrasi mereka menyebabkan "pengaturan palsu" - penebalan campuran semen yang tiba-tiba beberapa menit setelah pencampuran, yang menipis pada pencampuran ulang. Suhu penggilingan yang tinggi menyebabkan ini. Di sisi lain, jika suhu penggilingan terlalu rendah, sulfat yang larut dengan cepat tidak mencukupi dan ini menyebabkan “flash set” – pengerasan campuran yang tidak dapat diubah. Mendapatkan jumlah optimum sulfat yang larut dengan cepat membutuhkan penggilingan dengan suhu keluar pabrik dalam beberapa derajat 115 °C. Di mana sistem penggilingan terlalu panas, beberapa produsen menggunakan gipsum 2,5% dan sisa kalsium sulfat sebagai -anhidrit alami (CaSO 4). Dehidrasi lengkap dari campuran ini menghasilkan 2% -anhidrit yang optimal. Dalam kasus beberapa pabrik modern yang efisien, panas yang dihasilkan tidak mencukupi. Ini dikoreksi dengan mensirkulasikan kembali sebagian dari udara buang panas ke saluran masuk pabrik.

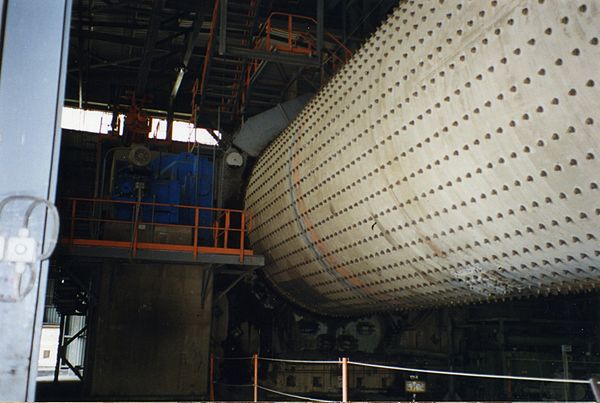

Pabrik Bola[sunting | sunting sumber]

pabrik bola Layout

Ball mill adalah silinder horizontal yang sebagian diisi dengan bola baja (atau kadang-kadang bentuk lain) yang berputar pada porosnya, memberikan aksi jatuh dan mengalir ke bola. Bahan yang diumpankan melalui penggilingan dihancurkan oleh tumbukan dan digiling oleh gesekan di antara bola. Media penggilingan biasanya terbuat dari baja kromium tinggi. Nilai yang lebih kecil kadang-kadang berbentuk silinder ("kerikil") daripada bola. Ada kecepatan rotasi ("kecepatan kritis") di mana isi penggilingan hanya akan naik di atas atap penggilingan karena aksi sentrifugal. Kecepatan kritis (rpm) diberikan oleh: n C = 42,29/√ D, di mana Dadalah diameter dalam meter. Ball mill biasanya dioperasikan pada sekitar 75% dari kecepatan kritis, sehingga mill dengan diameter 5 meter akan berputar pada sekitar 14 rpm.

Penggilingan biasanya dibagi menjadi setidaknya dua ruang (walaupun ini tergantung pada ukuran masukan umpan – penggilingan termasuk roller press sebagian besar bilik tunggal), memungkinkan penggunaan berbagai ukuran media penggilingan. Bola besar digunakan di saluran masuk, untuk menghancurkan nodul klinker (yang diameternya bisa lebih dari 25 mm). Diameter bola di sini berada pada kisaran 60–80 mm. Dalam pabrik dua ruang, media di ruang kedua biasanya dalam kisaran 15-40 mm, meskipun kadang-kadang ditemui media hingga 5 mm. Sebagai aturan umum, ukuran media harus sesuai dengan ukuran material yang digiling: media besar tidak dapat menghasilkan partikel ultra-halus yang dibutuhkan dalam semen jadi, tetapi media kecil tidak dapat memecahkan partikel klinker besar. Pabrik dengan sebanyak empat ruang, yang memungkinkan pemisahan ukuran media yang ketat, pernah digunakan, tetapi sekarang menjadi langka. Alternatif untuk pabrik multi-ruang adalah:

- pasang pabrik, berjalan bersama-sama, diisi dengan media berukuran berbeda.

- penggunaan teknologi alternatif (lihat Roll-press di bawah) untuk menghancurkan klinker sebelum digiling halus di ball mill.

Sebuah arus udara dilewatkan melalui pabrik. Ini membantu menjaga pabrik tetap dingin, dan menghilangkan uap air yang menguap yang akan menyebabkan hidrasi dan mengganggu aliran material. Udara buangan yang berdebu dibersihkan, biasanya dengan bag filter.

Sirkuit pabrik/pemisah khas

Sistem sirkuit tertutup[sunting | sunting sumber]

Efisiensi tahap awal penggilingan di ball mill jauh lebih besar daripada untuk pembentukan partikel ultra-halus, jadi ball mill beroperasi paling efisien dengan membuat produk kasar, fraksi halus ini kemudian dipisahkan, dan bagian kasar dikembalikan ke saluran masuk pabrik. Proporsi bahan keluar pabrik yang dikembalikan ke saluran masuk dapat bervariasi dari 10-30% ketika semen biasa digiling, hingga 85-95% untuk produk semen yang sangat halus. Penting untuk efisiensi sistem bahwa jumlah minimum bahan dari kehalusan produk jadi dikembalikan ke saluran masuk. Pemisah modern mampu membuat "potongan" ukuran yang sangat tepat dan berkontribusi secara signifikan terhadap pengurangan konsumsi energi, dan memiliki keuntungan tambahan bahwa mereka mendinginkan produk dan bahan yang dikembalikan, sehingga meminimalkan panas berlebih.

Sistem sirkuit tertutup yang efisien, karena kontrol ukuran partikel yang ketat, menyebabkan semen dengan distribusi ukuran partikel yang relatif sempit (yaitu untuk ukuran partikel rata-rata tertentu, mereka memiliki lebih sedikit partikel besar dan kecil). Ini menguntungkan karena memaksimalkan potensi produksi kekuatan klinker, karena partikel besar bersifat inert. Sebagai aturan praktis, hanya "kulit" terluar 7 m dari setiap partikel yang terhidrasi dalam beton, sehingga setiap partikel dengan diameter lebih dari 14 m selalu meninggalkan inti yang tidak bereaksi. Namun, kurangnya partikel ultra-halus dapat menjadi kerugian. Partikel-partikel ini biasanya mengemas ruang di antara partikel-partikel yang lebih besar dalam pasta semen, dan jika tidak ada, kekurangannya dibuat dengan air ekstra, yang mengarah pada kekuatan yang lebih rendah. Hal ini dapat diatasi dengan memasukkan 5% kalsium karbonat ke dalam semen: mineral lunak ini menghasilkan ultra-halus yang memadai pada lintasan pertama melalui penggilingan.

Konsumsi daya pabrik yang khas untuk berbagai tingkat kehalusan. Nilai sebenarnya bervariasi sesuai dengan efisiensi sistem pabrik dan kekerasan klinker.

Konsumsi dan keluaran energi

Kekerasan klinker

Kekerasan klinker penting untuk biaya energi proses penggilingan. Itu tergantung pada komposisi mineral klinker dan sejarah termalnya. Mineral klinker yang paling mudah digiling adalah alite, jadi klinker alite tinggi mengurangi biaya penggilingan, meskipun lebih mahal untuk dibuat di kiln. Mineral yang paling keras adalah belite, karena lebih keras, dan agak plastis, sehingga kristal cenderung rata daripada pecah ketika ditumbuk di penggilingan. Cara pembakaran klinker juga penting. Klinker cepat terbakar pada suhu minimum untuk kombinasi, kemudian didinginkan dengan cepat, mengandung kristal kecil yang rusak yang mudah digiling. Kristal ini biasanya juga optimal untuk reaktivitas. Di sisi lain, pembakaran yang lama pada suhu berlebih, dan pendinginan yang lambat, menyebabkan kristal besar yang terbentuk dengan baik yang sulit untuk digiling dan tidak reaktif. Efek dari klinker seperti itu dapat menggandakan biaya penggilingan.

Pabrik rol

Ini telah digunakan selama bertahun-tahun untuk proses penggilingan mentah yang kurang tepat, tetapi baru-baru ini penggilingan rol, dalam kombinasi dengan pemisah efisiensi tinggi, telah digunakan untuk penggilingan semen. Tindakan penggilingan menggunakan tekanan yang jauh lebih besar pada material daripada di pabrik bola, dan karena itu lebih efisien. Konsumsi energi biasanya setengah dari ball mill. Namun, sempitnya distribusi ukuran partikel semen bermasalah, dan prosesnya belum diterima secara luas.

Roll press bertekanan tinggi

Ini terdiri dari sepasang rol yang dipasang terpisah 8–30 mm dan berputar balik dengan kecepatan permukaan sekitar 0,9 – 1,8 ms 1 . Bantalan rol dirancang untuk menghasilkan tekanan 50 MPa atau lebih. Lapisan material yang ditarik di antara rol muncul sebagai aglomerasi seperti lempengan dari partikel yang sangat retak. Efisiensi energi dari proses ini relatif tinggi. Sistem telah dirancang, termasuk de-agglomerator dan separator, yang akan menghasilkan material kehalusan semen. Namun, distribusi ukuran partikel kembali menjadi masalah, dan pengepresan rol sekarang semakin populer sebagai proses "pra-giling", dengan semen selesai di ball mill ruang tunggal. Ini memberikan kinerja semen yang baik, dan mengurangi konsumsi energi sebesar 20-40% dibandingkan dengan sistem ball mill standar.

Kapasitas pabrik semen

Pabrik semen di pabrik semen biasanya berukuran untuk konsumsi klinker jauh lebih besar daripada output dari pabrik kiln. Ini karena dua alasan:

- Pabrik-pabrik tersebut berukuran untuk mengatasi puncak permintaan pasar untuk semen. Di negara-negara beriklim sedang, permintaan musim panas untuk semen biasanya jauh lebih tinggi daripada di musim dingin. Klinker berlebih yang diproduksi di musim dingin disimpan di gudang sebagai persiapan untuk puncak permintaan musim panas. Untuk alasan ini, tanaman dengan permintaan musiman yang tinggi biasanya memiliki toko klinker yang sangat besar.

- Penggilingan semen adalah pengguna tenaga listrik terbesar di pabrik semen, dan karena dapat dengan mudah dimulai dan dihentikan, sering kali membayar untuk mengoperasikan pabrik semen hanya selama periode “tidak sibuk” ketika tenaga yang lebih murah tersedia. Hal ini juga menguntungkan bagi produsen listrik, yang dapat menegosiasikan harga listrik dengan pengguna utama untuk menyeimbangkan kapasitas pembangkit mereka selama 24 jam. Pengaturan yang lebih canggih seperti "pembuangan daya" sering digunakan. Ini terdiri dari produsen semen menutup pabrik dalam waktu singkat ketika pemasok listrik mengharapkan puncak permintaan kritis, dengan imbalan harga yang menguntungkan. Jelas, banyak kelebihan kapasitas penggilingan semen diperlukan untuk "mengejar" setelah gangguan tersebut.

Kontrol kualitas produk

Selain kontrol suhu (disebutkan di atas), persyaratan utama adalah untuk mendapatkan kehalusan produk yang konsisten. Sejak awal, kehalusan diukur dengan pengayakan semen. Karena semen menjadi lebih halus, penggunaan ayakan kurang dapat diterapkan, tetapi jumlah yang tertahan pada ayakan 45 m masih diukur, biasanya dengan pengayakan air-jet atau pengayakan basah. Jumlah yang lolos saringan ini (biasanya 95% dalam semen serba guna modern) terkait dengan potensi pengembangan kekuatan keseluruhan semen, karena partikel yang lebih besar pada dasarnya tidak reaktif.

Ukuran utama kehalusan saat ini adalah permukaan spesifik. Karena partikel semen bereaksi dengan air pada permukaannya, luas permukaan spesifik secara langsung berhubungan dengan reaktivitas awal semen. Dengan menyesuaikan kehalusan gilingan, pabrikan dapat menghasilkan berbagai produk dari satu klinker. Kontrol kehalusan yang ketat diperlukan untuk mendapatkan semen dengan kinerja sehari-hari yang konsisten dan diinginkan, sehingga pengukuran sepanjang waktu dilakukan pada semen saat diproduksi, dan kecepatan umpan pabrik serta pengaturan pemisah disesuaikan untuk mempertahankan permukaan spesifik yang konstan.

Gambaran kehalusan yang lebih komprehensif diberikan oleh analisis ukuran partikel, menghasilkan ukuran jumlah setiap rentang ukuran yang ada, dari sub-mikrometer ke atas. Ini dulunya terutama merupakan alat penelitian, tetapi dengan munculnya penganalisis difraksi laser yang murah dan terindustrialisasi, penggunaannya untuk kontrol rutin menjadi lebih sering. Ini mungkin berbentuk penganalisis meja yang diisi dengan sampel yang dikumpulkan secara otomatis di laboratorium robot, atau, semakin umum, instrumen yang dipasang langsung ke saluran keluaran pabrik. Dalam kedua kasus tersebut, hasilnya dapat diumpankan langsung ke sistem kontrol pabrik, memungkinkan otomatisasi kontrol kehalusan secara lengkap.

Selain kehalusan, bahan tambah dalam semen harus dikontrol. Dalam hal penambahan gipsum, bahan yang digunakan seringkali memiliki kualitas yang bervariasi, dan merupakan praktik normal untuk mengukur kandungan sulfat semen secara teratur, biasanya dengan fluoresensi sinar-x, menggunakan hasilnya untuk menyesuaikan laju umpan gipsum. Sekali lagi, proses ini sering kali sepenuhnya otomatis. Protokol pengukuran dan kontrol yang serupa diterapkan pada bahan lain yang ditambahkan, seperti batu kapur, terak, dan abu terbang.

Mr. Nick Sun [email protected]

Waktu posting: 27-Sep-2020