Zer da Zementu Errota?

A Zementu (edo akabera -errota Ipar Amerikako erabileran [1] ) zementu-labeko klinker gogor eta nodularra zementu den hauts gris finan ehotzeko erabiltzen den ekipamendua da. Gaur egun zementu gehiena bola-errotetan ehotzen da eta baita bola errotak baino eraginkorragoak diren arrabol-errota bertikalak ere.

Historia

Lehen zementu hidraulikoak, hala nola James Parker, James Frost eta Joseph Aspdinenak, nahiko bigunak eta erraz ehotzen ziren egungo teknologia primitiboaren bidez, errota-harri lauak erabiliz. 1840ko hamarkadan Portland zementuaren sorrerak artezketa dezente zaildu zuen, labeak sortzen duen clinkera errota-harriaren materiala bezain gogorra baita. Hori dela eta, zementua oso lodi ehotzen jarraitu zuen (normalean % 20 100 μm-ko partikulen diametroa baino gehiago) artezketa teknologia hobea izan arte. Indar hazkuntza motelarekin erreaktiborik gabeko zementua ekoizteaz gain, horrek ezaren arazoa areagotu zuen. Hedapen berandu eta apurtzaile hau kaltzio oxidoaren partikula handien hidratazioak eragiten du. Artezketa finak efektu hori murrizten du, eta lehen zementuak hainbat hilabetez gorde behar izan ziren kaltzio oxidoari hidratatzeko denbora emateko, salgai egon aurretik. 1885etik aurrera, altzairu espezializatuaren garapenak artezteko ekipamendu forma berriak garatzea ekarri zuen, eta hortik aurrera, zementuaren fintasun tipikoak etengabeko gorakada hasi zuen. mendean zehar Portland zementuaren indarra laukoiztu izanaren erantzule partzialki zementu ez-eraktiboen partikula handien proportzioaren murrizketa progresiboa izan da.[2] Teknologiaren azken historia artezketa-prozesuaren energia-kontsumoa murrizteaz arduratu da batez ere.

Materialak lurra

Portland clinkera zementu gehienen osagai nagusia da. Portland zementuan, kaltzio sulfato apur bat gehitzen da (normalean % 3-10) aluminato trikaltikoaren hidratazioa atzeratzeko. Kaltzio sulfatoa igeltsu naturalez, anhidritaz edo hondakin sintetikoz osatuta egon daiteke, hala nola, ken-gasen desulfurazio-igeltsua. Horrez gain, kaltzio karbonatoaren %5eraino eta beste mineralen %1eraino gehi daitezke. Normala da ur kopuru bat gehitzea, eta artezteko laguntza organikoen eta errendimenduaren sustatzaileen kantitate txikiak. "Nahastutako zementuak" eta Harlanduzko zementuek puzolana naturalak, errauts hegalariak, kareharria, silize-kea edo metakaolina gehigarri handiak izan ditzakete. Labe garaien zepa zementuak % 70 arte izan ditzake labe garaien zepa granulatua. Ikus zementua. Igeltsua eta kaltzio karbonatoa nahiko mineral bigunak dira, eta azkar ehotzen dira partikula ultrafinetara. Artezteko laguntzak normalean % 0,01-0,03ko tasan gehitzen diren produktu kimikoak dira, hautsitako partikula mineralen gainazal eratu berriak estaltzen dituztenak eta berriro aglomeratzea ekiditen dutenak. [3] 1,2-propanodiola, azido azetikoa, trietanolamina eta lignosulfonatoak dira.

Tenperatura kontrola

Artezketa-prozesuan sortutako beroak igeltsuak (CaSO 4.2H 2O) ura galtzea eragiten du, bassanite (CaSO 4.0.2-0.7H 2O) edo γ-anhidrita (CaSO 4.~0.05H 2O) eratuz. Azken mineral hauek azkar disolbatzen dira, eta hauen % 2 inguru zementuan behar da aluminato trikaltikoaren hidratazioa kontrolatzeko. Kopuru hori baino gehiago sortzen bada, igeltsuaren kristalizazioak berriro hidratatzean "multzo faltsua" eragiten du: zementu-nahasketaren bat-bateko loditzea nahastu eta minutu gutxira, eta berriro nahastean mehetzen da. Fresatzeko tenperatura altuak eragiten du hori. Bestalde, fresatzeko tenperatura baxuegia bada, nahikoa azkar disolbagarria den sulfatorik ez dago eskuragarri eta horrek "flash set" eragiten du, nahastearen zurruntze atzeraezina. Azkar disolbatzen den sulfato kantitate optimoa lortzeko errota-irteera-tenperatura batekin fresatzea eskatzen da 115 °C-ko gradu batzuetan. Fresatzeko sistema beroegia dagoen tokian, fabrikatzaile batzuek % 2,5 igeltsua eta gainerako kaltzio sulfatoa α-anhidrita natural gisa erabiltzen dituzte (CaSO 4). Nahaste honen erabateko deshidratazioak % 2 γ-anhidrita optimoa lortzen du. Errota moderno eraginkor batzuen kasuan, bero nahikoa ez da sortzen. Hori zuzentzen da ihes-aire beroaren zati bat errota-sarrerara birzirkulatuz.

Bola errotak[aldatu]

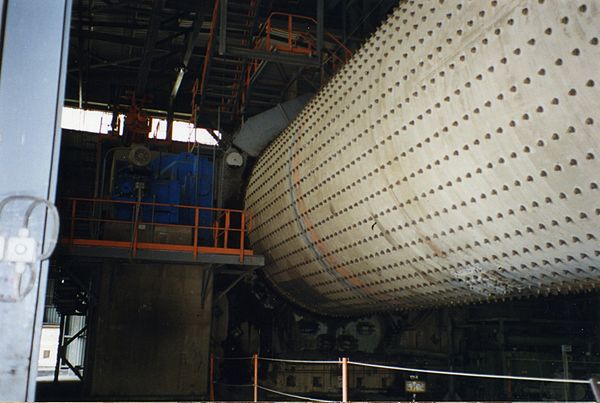

Bola ErrotaDiseinua

Bola-errota altzairuzko bolez (edo noizean behin beste forma batzuez) betetako zilindro horizontal bat da, bere ardatzean biratzen duena, bolei biraka eta kaskadako ekintza bat emanez. Errotatik elikatzen den materiala talkaren bidez xehatzen da eta bolen arteko higaduraren bidez lurtzen da. Artezteko bitartekoak kromo handiko altzairuz egin ohi dira. Kalifikazio txikiagoak noizean behin zilindrikoak dira ("koilarrak") esferikoak baino. Badago biraketa-abiadura bat ("abiadura kritikoa"), errotaren edukia errotaren teilatuaren gainean ibiltzea besterik gabe, ekintza zentrifugoaren ondorioz. Abiadura kritikoa (rpm) honako hau da: n C = 42,29/√ d , non d barne-diametroa metrotan dagoen. Bola-errotak abiadura kritikoaren % 75 inguruan funtzionatzen dute, beraz, 5 metroko diametroa duen errota batek 14 bira/min inguruan biratuko du.

Errota gutxienez bi ganberatan banatzen da (nahiz eta elikadura-sarreraren tamainaren araberakoa den - arrabol-prentsa barne errotak ganbera bakarrekoak dira gehienetan), artezteko neurri desberdinak erabiltzeko aukera emanez. Sarreran bola handiak erabiltzen dira, clinker noduluak (25 mm-tik gorako diametroa izan dezaketenak) birrintzeko. Bolaren diametroa hemen 60-80 mm bitartekoa da. Bi ganberako errotan, bigarren ganberako euskarriak 15-40 mm bitartekoak izaten dira normalean, nahiz eta batzuetan 5 mm-ra arteko euskarriak aurkitzen diren. Arau orokor gisa, euskarrien tamainak ehotzen den materialaren tamainarekin bat etorri behar du: euskarri handiek ezin dituzte amaitutako zementuan behar diren partikula ultrafinak sortu, baina euskarri txikiek ezin dituzte clinker partikula handiak hautsi. Garai batean lau ganbera zituzten errotak erabiltzen ziren, euskarri-tamainen bereizketa estua ahalbidetzen zutenak, baina hori arraroa bihurtzen ari da. Ganbera anitzeko erroten alternatibak hauek dira:

- errota bikoteak, tandem ibiltzen direnak, tamaina ezberdineko euskarriekin kargatuta.

- Teknologia alternatiboa erabiltzea (ikus Behean Roll-Prentsak) clinkera birrintzeko bol-errota batean ehotzeko.

Errotatik aire korronte bat pasatzen da. Horrek errota hozten laguntzen du, eta lurrundutako hezetasuna kanporatzen du, bestela hidratazioa eragingo luke eta materialaren fluxua oztopatzen du. Hautsez betetako ihes-airea garbitzen da, normalean poltsa-iragazkiekin.

Errota/bereizle zirkuitu tipikoa

Zirkuitu itxiko sistemak[aldatu]

Bola-errota batean artezteko lehen faseen eraginkortasuna partikula ultrafinak eratzekoa baino askoz handiagoa da, beraz, bola-errotak modu eraginkorrenean funtzionatzen dute produktu lodi bat eginez, honen frakzio finak bananduz gero eta zati lodia. errotaren sarrerara itzuliz. Sarrerara itzultzen den errota-irteerako materialaren proportzioa % 10-30etik alda daiteke zementu arrunta ehotzen denean, % 85-95 arte zementu oso finetarako. Garrantzitsua da sistemaren eraginkortasunerako, produktu bukatuaren fintasuneko material kopuru minimoa sarrerara itzultzea. Bereizgailu modernoak tamaina oso zehatza "moztu" egiteko gai dira eta energia-kontsumoa murrizten nabarmen laguntzen dute, eta abantaila gehigarria dute, bai produktua, bai itzultzen den materiala hozten dutela, eta, horrela, gainberotzea gutxitzen dute.

Zirkuitu itxiko sistema eraginkorrak, partikulen tamainaren kontrol zorrotza dela eta, partikulen tamainaren banaketa nahiko estua duten zementuak eragiten dituzte (hau da, partikula-tamaina jakin baterako, partikula handi eta txiki gutxiago dituzte). Hau abantaila da, klinkerraren indarra-ekoizteko potentziala maximizatzen duelako, partikula handiak inerteak direlako. Oro har, partikula bakoitzaren kanpoaldeko 7 μm-ko "azala" soilik hidratatzen da hormigoian, beraz, 14 μm-ko diametroa baino gehiagoko edozein partikulak erreakzionatu gabeko nukleo bat uzten du beti. Hala ere, partikula ultrafinak ez izatea desabantaila izan daiteke. Partikula hauek normalean partikula handien arteko tarteak zementu-paste batean biltzen dituzte, eta ez badago defizita gehigarrizko urarekin konpontzen da, eta indarra txikiagoa da. Hori konpon daiteke zementuan kaltzio karbonatoa %5 sartuz: mineral bigun honek errotatik lehenengo pasatzean ultrafin egokiak sortzen ditu.

Errotaren ohiko energia-kontsumoa fintasun-maila ezberdinetarako. Benetako balioak errota-sistemaren eraginkortasunaren eta clinkerraren gogortasunaren arabera aldatzen dira.

Energia-kontsumoa eta irteera

Clinkerraren gogortasuna

Klinkerraren gogortasuna garrantzitsua da artezketa-prozesuaren energia-kostuarentzat. Klinkerraren konposizio mineralaren eta bere historia termikoaren araberakoa da. Ehotzeko errazena den klinker minerala alita da, beraz, alita handiko klinkerek artezketa kostuak murrizten dituzte, nahiz eta labean egitea garestiagoak diren. Mineral gogorrena belita da, gogorragoa delako, eta zertxobait plastikoa delako, eta, beraz, kristalak zapaldu beharrean zapaldu ohi dira errotan talkatutakoan. Clinkerraren erretzeko modua ere garrantzitsua da. Konbinatzeko tenperatura minimoan azkar erretzen den klinkerra, gero azkar hoztu, erraz ehotzen diren kristal txiki eta akastunak ditu. Kristal hauek normalean erreaktibitaterako ere optimoak dira. Bestalde, gehiegizko tenperaturan erretzeak eta hozteak motelak ehotzeko zailak eta erreaktiboak ez diren kristal handiak eta ongi osatuak sortzen dituzte. Halako clinker baten eragina fresatzeko kostuak bikoiztea izan daiteke.

Arrabol errotak

Horiek urte askotan erabili izan dira hain zorrotza ez den gordina-fresatzeko prozesurako, baina azkenaldian arrabol errotak, eraginkortasun handiko bereizgailuekin batera, zementua artezteko erabiltzen dira. Artezteko ekintzak bola-errota batean baino tentsio handiagoa eragiten du materialaren gainean, eta, beraz, eraginkorragoa da. Energia-kontsumoa bola errota baten erdia da normalean. Hala ere, zementuaren partikulen tamainaren banaketaren estutasuna arazotsua da, eta prozesuak ez du oraindik onarpen handirik jaso.

Presio handiko erroiluen prentsak

Hauek 8-30 mm-ko distantzian jarritako arrabol pare batek eta 0,9 - 1,8 ms -1 inguruko gainazaleko abiaduraz kontrako biratzen dute . Arrabolen errodamenduak 50 MPa edo gehiagoko presioa emateko diseinatuta daude. Arrabolen artean marraztutako material-ohea oso hautsitako partikulen lauza-itxurako aglomerazio gisa sortzen da. Prozesu honen energia-eraginkortasuna nahiko altua da. Sistemak diseinatu dira, desaglomeratzaile eta bereizgailu bat barne, zementuzko fintasuneko materiala emango dutenak. Hala ere, partikulen tamainaren banaketa arazo bat da berriro, eta erroiluen prentsak gero eta ezagunagoak dira "ehotzeko aurretiko" prozesu gisa, zementua ganbera bakarreko bola-errota batean amaituta. Horrek zementuaren errendimendu ona ematen du, eta energia-kontsumoa % 20-40 murrizten du bola errota sistema estandar batekin alderatuta.

Zementu-erroten edukiera

Zementu-fabriketako zementu-errotak normalean clinker-kontsumorako tamaina handia izan ohi dute labeen ekoizpena baino dezente handiagoa. Hau bi arrazoirengatik da:

- Errotak zementuaren merkatuaren eskariaren gailurrei aurre egiteko tamaina dute. Herrialde epeletan, udako zementuaren eskaera neguan baino askoz handiagoa izan ohi da. Neguan ekoizten den klinker gehiegizkoa biltegiratzen da udako eskariaren gailurrerako prest izateko. Hori dela eta, sasoiko eskari handia duten landareek clinker biltegi oso handiak izan ohi dituzte.

- Zementuzko fresaketa zementu-planta bateko energia elektrikoaren erabiltzaile handiena da, eta erraz martxan jarri eta gelditu daitezkeenez, askotan ordaintzen du zementu-errotak ustiatzeak energia merkeago dagoen "puntutik kanpo" aldietan soilik. Hori ere mesedegarria da elektrizitate ekoizleentzat, potentziaren prezioak negozia ditzakete erabiltzaile handiekin, 24 ordutan beren sorkuntza-ahalmena orekatzeko. Antolamendu sofistikatuagoak erabiltzen dira, esate baterako, "potentziaren isurketa" gisa. Hau da, zementu-fabrikatzaileak planta ixtea abisu laburrean elektrizitate-hornitzaileak eskari-gailur kritikoa espero duenean, prezio onuragarrien truke. Bistan denez, zementua fresatzeko gehiegizko ahalmen handia behar da etenaldien ondoren "harrapatzeko".

Produktuaren kalitatearen kontrola

Tenperaturaren kontrolaz gain (goian aipatutakoa), baldintza nagusia produktuaren fintasun koherentea lortzea da. Antzinatik zementua bahetuz neurtzen zen fintasuna. Zementuak finagoak direnez, baheen erabilera gutxiago aplikatzen da, baina 45 μm-ko bahe batean atxikitako kopurua neurtzen da, normalean, aire-zorrotada bidezko baheketa edo hezea. Bahe horretatik igarotzen den kopurua (normalean, erabilera orokorreko zementu modernoetan, % 95) zementuaren erresistentzia-garapen-potentzial orokorrarekin lotuta dago, partikula handiagoak funtsean erreaktiboak ez direlako.

Gaur egungo fintasunaren neurri nagusia gainazal espezifikoa da. Zementu partikulek urarekin erreakzionatzen dutenez gainazalean, azalera espezifikoa zuzenean lotuta dago zementuaren hasierako erreaktibitatearekin. Ehotzearen fintasuna egokituz, fabrikatzaileak produktu sorta bat ekoitzi dezake clinker bakar batetik. Finetasunaren kontrol zorrotza beharrezkoa da zementua nahi den eguneroko errendimendu koherentearekin lortzeko, beraz, zementua ekoizten den heinean etengabeko neurketak egiten dira eta errota-abiadura-tasa eta bereizgailuaren ezarpenetara egokitzen dira. gainazal espezifikoa etengabe mantentzea.

Finetasunaren irudi zabalagoa partikulen tamainaren analisiak ematen du, presente dagoen tamaina-tarte bakoitzaren zenbatekoaren neurria emanez, mikrometro azpitik hasita. Ikerkuntza tresna bat izan ohi zen hau, baina laser-difrakzio analizatzaile industrializatu eta merkeen agerpenarekin, ohiko kontrolerako erabiltzea gero eta maizagoa da. Hau laborategi robotizatu batean automatikoki bildutako laginekin elikatzen den mahaigaineko analizatzaile baten forma izan daiteke, edo, gero eta ohikoagoa den, errotaren irteerako hodietara zuzenean lotuta dauden tresnak. Edozein kasutan, emaitzak errotaren kontrol-sistemara zuzenean sartu daitezke, fintasun-kontrolaren automatizazio osoa ahalbidetuz.

Finetasunaz gain, zementuan gehitutako materialak kontrolatu behar dira. Igeltsua gehitzearen kasuan, erabilitako materiala kalitate aldakorrekoa da maiz, eta ohikoa da zementuaren sulfato-edukia aldian-aldian neurtzea, normalean X izpien fluoreszentziaren bidez, emaitzak erabiliz igeltsuaren elikadura-tasa doitzeko. Berriz ere, prozesu hau askotan automatizatuta dago. Antzeko neurketa- eta kontrol-protokoloak gehitzen diren beste material batzuei aplikatzen zaizkie, hala nola kareharriari, zepak eta errauts hegalariei.

Mr. Nick Sun [email protected]

Argitalpenaren ordua: 2020-09-27