Τι είναι το Μύλος Τσιμέντου;

Μια μύλος τσιμέντου (ή μύλος φινιρίσματος στη χρήση της Βόρειας Αμερικής [1] ) είναι ο εξοπλισμός που χρησιμοποιείται για την άλεση του σκληρού, οζώδους κλίνκερ από τον κλίβανο τσιμέντου στη λεπτή γκρίζα σκόνη που είναι το τσιμέντο. Το μεγαλύτερο μέρος του τσιμέντου αλέθεται επί του παρόντος σε σφαιρόμυλους και επίσης σε κάθετους κυλινδρόμυλους που είναι πιο αποτελεσματικοί από τους σφαιρόμυλους.

Ιστορία

Τα πρώιμα υδραυλικά τσιμέντα, όπως αυτά του James Parker, του James Frost και του Joseph Aspdin, ήταν σχετικά μαλακά και εύκολα αλέστηκαν από την πρωτόγονη τεχνολογία της εποχής, χρησιμοποιώντας επίπεδες μυλόπετρες. Η εμφάνιση του τσιμέντου Πόρτλαντ στη δεκαετία του 1840 έκανε το άλεσμα πολύ πιο δύσκολο, επειδή το κλίνκερ που παράγεται από τον κλίβανο είναι συχνά τόσο σκληρό όσο το υλικό μυλόπετρας. Εξαιτίας αυτού, το τσιμέντο συνέχισε να αλέθεται πολύ χονδροειδώς (συνήθως 20% σε διάμετρο σωματιδίων 100 μm) μέχρι να γίνει διαθέσιμη καλύτερη τεχνολογία λείανσης. Εκτός από την παραγωγή μη αντιδραστικού τσιμέντου με αργή ανάπτυξη αντοχής, αυτό επιδείνωσε το πρόβλημα της αστάθειας. Αυτή η καθυστερημένη, διασπαστική διαστολή προκαλείται από την ενυδάτωση μεγάλων σωματιδίων οξειδίου του ασβεστίου. Η λεπτή λείανση μειώνει αυτό το αποτέλεσμα και τα πρώιμα τσιμέντα έπρεπε να αποθηκευτούν για αρκετούς μήνες για να δοθεί χρόνος στο οξείδιο του ασβεστίου να ενυδατωθεί πριν καταστεί κατάλληλο για πώληση. Από το 1885 και μετά, η ανάπτυξη του εξειδικευμένου χάλυβα οδήγησε στην ανάπτυξη νέων μορφών εξοπλισμού λείανσης και από αυτό το σημείο και μετά, η τυπική λεπτότητα του τσιμέντου άρχισε μια σταθερή άνοδο. Η προοδευτική μείωση της αναλογίας μεγαλύτερων, μη αντιδραστικών σωματιδίων τσιμέντου ευθύνεται εν μέρει για την τετραπλάσια αύξηση της αντοχής του τσιμέντου Πόρτλαντ κατά τον εικοστό αιώνα.[2] Η πρόσφατη ιστορία της τεχνολογίας ασχολήθηκε κυρίως με τη μείωση της κατανάλωσης ενέργειας της διαδικασίας άλεσης.

Υλικά αλεσμένα

Το κλίνκερ Portland είναι το κύριο συστατικό των περισσότερων τσιμέντων. Στο τσιμέντο Portland, προστίθεται λίγο θειικό ασβέστιο (συνήθως 3-10%) για να επιβραδυνθεί η ενυδάτωση του αργιλικού τριασβεστίου. Το θειικό ασβέστιο μπορεί να αποτελείται από φυσικό γύψο, ανυδρίτη ή συνθετικά απόβλητα όπως αποθείωση καυσαερίων γύψο. Επιπλέον, μπορούν να προστεθούν έως και 5% ανθρακικό ασβέστιο και έως 1% άλλα μέταλλα. Είναι φυσιολογικό να προσθέτετε μια ορισμένη ποσότητα νερού και μικρές ποσότητες οργανικών βοηθημάτων λείανσης και ενισχυτών απόδοσης. Τα «ανάμεικτα τσιμέντα» και τα τσιμέντα τοιχοποιίας μπορεί να περιλαμβάνουν μεγάλες προσθήκες (έως 40%) φυσικών ποζολάνης, ιπτάμενης τέφρας, ασβεστόλιθου, ατμού πυριτίου ή μετακαολίνης. Το τσιμέντο σκωρίας υψικαμίνου μπορεί να περιλαμβάνει έως και 70% αλεσμένη κοκκώδη σκωρία υψικαμίνου. Βλέπε τσιμέντο. Ο γύψος και το ανθρακικό ασβέστιο είναι σχετικά μαλακά ορυκτά και αλέθονται γρήγορα σε εξαιρετικά λεπτά σωματίδια. Τα βοηθήματα λείανσης είναι συνήθως χημικές ουσίες που προστίθενται σε ποσοστό 0,01-0,03% που επικαλύπτουν τις νεοσχηματισμένες επιφάνειες σπασμένων ορυκτών σωματιδίων και αποτρέπουν την επανασυσσωμάτωση. [3] Περιλαμβάνουν 1,2-προπανοδιόλη, οξικό οξύ, τριαιθανολαμίνη και λιγνοσουλφονικά.

Ελεγχος θερμοκρασίας

Η θερμότητα που παράγεται κατά τη διαδικασία άλεσης προκαλεί απώλεια νερού από τον γύψο (CaSO 4.2H 2, σχηματίζοντας βασανίτη (CaSO 4.0.2-0.7H 2O) ή γ-ανυδρίτη (CaSO 4.~0.05H 2O). Τα τελευταία ορυκτά είναι ταχέως διαλυτά και περίπου το 2% αυτών σε τσιμέντο χρειάζεται για τον έλεγχο της ενυδάτωσης του αργιλικού τριασβεστίου. Εάν σχηματιστεί μεγαλύτερη από αυτή την ποσότητα, η κρυστάλλωση του γύψου κατά την επανενυδάτωσή τους προκαλεί «ψευδή πήξη» - μια ξαφνική πάχυνση του μίγματος τσιμέντου λίγα λεπτά μετά την ανάμειξη, η οποία αραιώνει κατά την εκ νέου ανάμιξη. Η υψηλή θερμοκρασία άλεσης προκαλεί αυτό. Από την άλλη πλευρά, εάν η θερμοκρασία άλεσης είναι πολύ χαμηλή, υπάρχει ανεπαρκές ταχέως διαλυτό θειικό άλας και αυτό προκαλεί «πήγμα λάμψης» - μια μη αναστρέψιμη σκλήρυνση του μείγματος. Η απόκτηση της βέλτιστης ποσότητας ταχέως διαλυτού θειικού άλατος απαιτεί άλεση με θερμοκρασία εξόδου του μύλου εντός μερικών βαθμών 115 °C. Όπου το σύστημα άλεσης είναι πολύ ζεστό, ορισμένοι κατασκευαστές χρησιμοποιούν 2,5% γύψο και το υπόλοιπο θειικό ασβέστιο ως φυσικό α-ανυδρίτη (CaSO 4). Η πλήρης αφυδάτωση αυτού του μείγματος αποδίδει τον βέλτιστο 2% γ-ανυδρίτη. Στην περίπτωση ορισμένων αποδοτικών σύγχρονων μύλων, παράγεται ανεπαρκής θερμότητα. Αυτό διορθώνεται με την ανακυκλοφορία μέρους του ζεστού αέρα εξαγωγής στην είσοδο του μύλου.

Ball Mills[επεξεργασία]

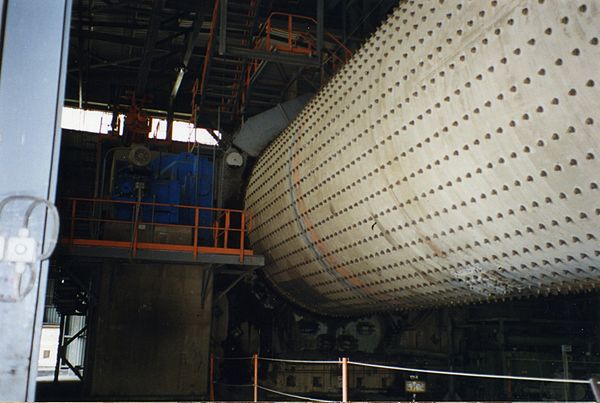

Μπαλόμυλος Layout

Ένας μύλος σφαιρών είναι ένας οριζόντιος κύλινδρος μερικώς γεμάτος με χαλύβδινες σφαίρες (ή περιστασιακά άλλα σχήματα) που περιστρέφεται γύρω από τον άξονά του, μεταδίδοντας μια πτωτική και καταρράκτη δράση στις μπάλες. Το υλικό που τροφοδοτείται μέσω του μύλου συνθλίβεται από την κρούση και αλέθεται λόγω τριβής μεταξύ των σφαιρών. Τα μέσα λείανσης είναι συνήθως κατασκευασμένα από χάλυβα υψηλής περιεκτικότητας σε χρώμιο. Οι μικρότερες ποιότητες είναι περιστασιακά κυλινδρικές («pebs») παρά σφαιρικές. Υπάρχει μια ταχύτητα περιστροφής (η «κρίσιμη ταχύτητα») με την οποία το περιεχόμενο του μύλου θα περνούσε απλώς την οροφή του μύλου λόγω της φυγόκεντρης δράσης. Η κρίσιμη ταχύτητα (rpm) δίνεται από: n ντο = 42,29/√ ρε, όπου ρεείναι η εσωτερική διάμετρος σε μέτρα. Οι σφαιρόμυλοι λειτουργούν κανονικά στο 75% περίπου της κρίσιμης ταχύτητας, επομένως ένας μύλος με διάμετρο 5 μέτρων θα στρίβει περίπου στις 14 σ.α.λ.

Ο μύλος συνήθως χωρίζεται σε τουλάχιστον δύο θαλάμους (αν και αυτό εξαρτάται από το μέγεθος εισόδου τροφοδοσίας - οι μύλοι που περιλαμβάνουν μια πρέσα κυλίνδρων είναι ως επί το πλείστον μονού θαλάμου), επιτρέποντας τη χρήση διαφορετικών μεγεθών μέσων άλεσης. Μεγάλες μπάλες χρησιμοποιούνται στην είσοδο, για να συνθλίψουν οζίδια κλίνκερ (που μπορεί να έχουν διάμετρο άνω των 25 mm). Η διάμετρος της μπάλας εδώ κυμαίνεται μεταξύ 60-80 mm. Σε ένα μύλο δύο θαλάμων, τα μέσα στον δεύτερο θάλαμο είναι συνήθως στην περιοχή 15-40 mm, αν και μερικές φορές συναντώνται μέσα έως 5 mm. Κατά γενικό κανόνα, το μέγεθος των μέσων πρέπει να ταιριάζει με το μέγεθος του υλικού που αλέθεται: τα μεγάλα μέσα δεν μπορούν να παράγουν τα εξαιρετικά λεπτά σωματίδια που απαιτούνται στο τελικό τσιμέντο, αλλά τα μικρά μέσα δεν μπορούν να σπάσουν μεγάλα σωματίδια κλίνκερ. Κάποτε χρησιμοποιήθηκαν μύλοι με έως και τέσσερις θαλάμους, που επέτρεπαν έναν αυστηρό διαχωρισμό μεγεθών μέσων, αλλά αυτό γίνεται πλέον σπάνιο. Εναλλακτικές λύσεις σε μύλους πολλαπλών θαλάμων είναι:

- ζεύγη μύλων, που λειτουργούν παράλληλα, φορτισμένα με μέσα διαφορετικού μεγέθους.

- χρήση εναλλακτικής τεχνολογίας (δείτε πιέσεις σε ρολό παρακάτω) για τη σύνθλιψη του κλίνκερ πριν από τη λεπτή άλεση σε μύλο με σφαιρίδια.

Ένα ρεύμα αέρα περνά μέσα από το μύλο. Αυτό βοηθά να διατηρείται ο μύλος δροσερός και απομακρύνει την εξατμισμένη υγρασία που διαφορετικά θα προκαλούσε ενυδάτωση και θα διαταράξει τη ροή του υλικού. Ο σκονισμένος αέρας εξαγωγής καθαρίζεται, συνήθως με φίλτρα σακούλας.

Τυπικό κύκλωμα μύλου/διαχωριστή

Συστήματα κλειστού κυκλώματος[επεξεργασία]

Η αποτελεσματικότητα των πρώιμων σταδίων άλεσης σε έναν μύλο με σφαιρίδια είναι πολύ μεγαλύτερη από αυτή για το σχηματισμό εξαιρετικά λεπτών σωματιδίων, έτσι οι σφαιρόμυλοι λειτουργούν πιο αποτελεσματικά δημιουργώντας ένα χονδροειδές προϊόν, τα λεπτά κλάσματα αυτού στη συνέχεια διαχωρίζονται και το χοντρό μέρος επιστρέφεται στην είσοδο του μύλου. Η αναλογία του υλικού εξόδου του μύλου που επιστρέφεται στην είσοδο μπορεί να κυμαίνεται από 10-30% όταν αλέθεται το συνηθισμένο τσιμέντο, έως 85-95% για εξαιρετικά λεπτά προϊόντα τσιμέντου. Είναι σημαντικό για την αποτελεσματικότητα του συστήματος η ελάχιστη ποσότητα λεπτού υλικού του τελικού προϊόντος να επιστρέφεται στην είσοδο. Οι σύγχρονοι διαχωριστές μπορούν να κάνουν ένα πολύ ακριβές μέγεθος «κόψιμο» και συμβάλλουν σημαντικά στη μείωση της κατανάλωσης ενέργειας και έχουν το επιπλέον πλεονέκτημα ότι ψύχουν τόσο το προϊόν όσο και το επιστρεφόμενο υλικό, ελαχιστοποιώντας έτσι την υπερθέρμανση.

Τα αποτελεσματικά συστήματα κλειστού κυκλώματος, λόγω του αυστηρού ελέγχου του μεγέθους των σωματιδίων τους, οδηγούν σε τσιμέντα με σχετικά στενές κατανομές μεγέθους σωματιδίων (δηλ. για ένα δεδομένο μέσο μέγεθος σωματιδίων, έχουν λιγότερα μεγάλα και μικρά σωματίδια). Αυτό είναι πλεονέκτημα στο ότι μεγιστοποιεί τη δυνατότητα παραγωγής αντοχής του κλίνκερ, επειδή τα μεγάλα σωματίδια είναι αδρανή. Κατά κανόνα, μόνο το εξωτερικό «δέρμα» των 7 μm κάθε σωματιδίου ενυδατώνεται στο σκυρόδεμα, επομένως κάθε σωματίδιο με διάμετρο άνω των 14 μm αφήνει πάντα έναν πυρήνα που δεν έχει αντιδράσει. Ωστόσο, η έλλειψη εξαιρετικά λεπτών σωματιδίων μπορεί να είναι ένα μειονέκτημα. Αυτά τα σωματίδια συνήθως γεμίζουν τα κενά μεταξύ των μεγαλύτερων σωματιδίων σε μια πάστα τσιμέντου και, εάν δεν υπάρχουν, το έλλειμμα συμπληρώνεται με επιπλέον νερό, οδηγώντας σε χαμηλότερη αντοχή. Αυτό μπορεί να διορθωθεί με τη συμπερίληψη 5% ανθρακικού ασβεστίου στο τσιμέντο: αυτό το μαλακό ορυκτό παράγει επαρκείς εξαιρετικά λεπτές ίνες στο πρώτο πέρασμα από το μύλο.

Τυπική κατανάλωση ισχύος μύλου για διάφορους βαθμούς λεπτότητας. Οι πραγματικές τιμές ποικίλλουν ανάλογα με την απόδοση του συστήματος μύλου και τη σκληρότητα κλίνκερ.

Κατανάλωση και παραγωγή ενέργειας

Σκληρότητα κλίνκερ

Η σκληρότητα του κλίνκερ είναι σημαντική για το ενεργειακό κόστος της διαδικασίας άλεσης. Εξαρτάται τόσο από τη σύνθεση ορυκτών του κλίνκερ όσο και από τη θερμική του ιστορία. Το πιο εύκολο αλεσμένο ορυκτό κλίνκερ είναι ο αλίτης, επομένως τα κλίνκερ υψηλής αλίτης μειώνουν το κόστος άλεσης, αν και είναι πιο ακριβό να παρασκευαστούν στον κλίβανο. Το πιο σκληρό ορυκτό είναι ο μπελίτης, επειδή είναι πιο σκληρός και είναι κάπως πλαστικός, έτσι ώστε οι κρύσταλλοι τείνουν να ισοπεδώνονται αντί να θρυμματίζονται όταν χτυπηθούν στον μύλο. Ο τρόπος καύσης του κλίνκερ είναι επίσης σημαντικός. Το κλίνκερ που καίγεται γρήγορα στην ελάχιστη θερμοκρασία για συνδυασμό, μετά ψύχεται γρήγορα, περιέχει μικρούς, ελαττωματικούς κρυστάλλους που αλέθονται εύκολα. Αυτοί οι κρύσταλλοι είναι συνήθως επίσης βέλτιστοι για αντιδραστικότητα. Από την άλλη πλευρά, η μακρά καύση σε υπερβολική θερμοκρασία και η αργή ψύξη, οδηγούν σε μεγάλους, καλοσχηματισμένους κρυστάλλους που είναι δύσκολο να αλέσουν και δεν αντιδρούν. Το αποτέλεσμα ενός τέτοιου κλίνκερ μπορεί να είναι ο διπλασιασμός του κόστους άλεσης.

Κυλινδρόμυλοι

Αυτά χρησιμοποιούνται εδώ και πολλά χρόνια για τη λιγότερο απαιτητική διαδικασία ακατέργαστης άλεσης, αλλά πρόσφατα οι κυλινδρόμυλοι, σε συνδυασμό με διαχωριστές υψηλής απόδοσης, χρησιμοποιούνται για άλεση τσιμέντου. Η δράση λείανσης ασκεί πολύ μεγαλύτερη πίεση στο υλικό από ό,τι σε έναν μύλο με σφαιρίδια, και επομένως είναι πιο αποτελεσματική. Η κατανάλωση ενέργειας είναι συνήθως η μισή από αυτή ενός μύλου με σφαιρίδια. Ωστόσο, η στενότητα της κατανομής μεγέθους σωματιδίων του τσιμέντου είναι προβληματική και η διαδικασία δεν έχει ακόμη λάβει ευρεία αποδοχή.

Πρέσες ρολού υψηλής πίεσης

Αυτά αποτελούνται από ένα ζεύγος κυλίνδρων που απέχουν μεταξύ τους 8–30 mm και περιστρέφονται αντίθετα με ταχύτητα επιφάνειας περίπου 0,9 – 1,8 ms −1 . Τα ρουλεμάν των κυλίνδρων είναι σχεδιασμένα να παρέχουν πίεση 50 MPa ή μεγαλύτερη. Η κλίνη του υλικού που τραβιέται μεταξύ των κυλίνδρων αναδύεται ως μια πλάκα συσσωμάτωση σωματιδίων υψηλής θραύσης. Η ενεργειακή απόδοση αυτής της διαδικασίας είναι συγκριτικά υψηλή. Έχουν σχεδιαστεί συστήματα, συμπεριλαμβανομένου ενός αποσυσσωματωτή και διαχωριστή, που θα αποδίδουν λεπτότατο υλικό τσιμέντου. Ωστόσο, η κατανομή του μεγέθους των σωματιδίων είναι και πάλι ένα πρόβλημα και οι πρέσες σε ρολό είναι πλέον όλο και πιο δημοφιλείς ως διαδικασία «προ-άλεσης», με το τσιμέντο να ολοκληρώνεται σε ένα μύλο με σφαιρίδια ενός θαλάμου. Αυτό δίνει καλή απόδοση τσιμέντου και μειώνει την κατανάλωση ενέργειας κατά 20-40% σε σύγκριση με ένα τυπικό σύστημα σφαιρόμυλου.

Δυνατότητα τσιμεντοβιομηχανιών

Οι μύλοι τσιμέντου σε ένα εργοστάσιο τσιμέντου έχουν συνήθως μέγεθος για κατανάλωση κλίνκερ πολύ μεγαλύτερη από την παραγωγή των κλιβάνων του εργοστασίου. Αυτό συμβαίνει για δύο λόγους:

- Τα ελαιοτριβεία έχουν μέγεθος ώστε να ανταποκρίνονται στις κορυφές της ζήτησης για τσιμέντο στην αγορά. Στις εύκρατες χώρες, η καλοκαιρινή ζήτηση για τσιμέντο είναι συνήθως πολύ μεγαλύτερη από αυτή του χειμώνα. Η περίσσεια κλίνκερ που παράγεται το χειμώνα αποθηκευτεί σε ετοιμότητα για τις καλοκαιρινές κορυφές ζήτησης. Για το λόγο αυτό, τα φυτά με υψηλή εποχική ζήτηση έχουν συνήθως πολύ μεγάλα αποθέματα κλίνκερ.

- Η άλεση τσιμέντου είναι ο μεγαλύτερος χρήστης ηλεκτρικής ενέργειας σε εργοστάσιο τσιμέντου, και επειδή μπορούν εύκολα να ξεκινήσουν και να σταματήσουν, συχνά ωφελείται η λειτουργία των τσιμεντοβιομηχανιών μόνο σε περιόδους "εκτός αιχμής" όταν είναι διαθέσιμη φθηνότερη ισχύς. Αυτό είναι επίσης ευνοϊκό για τους παραγωγούς ηλεκτρικής ενέργειας, οι οποίοι μπορούν να διαπραγματευτούν τις τιμές ηλεκτρικής ενέργειας με τους μεγάλους χρήστες προκειμένου να εξισορροπήσουν την παραγωγική τους ικανότητα σε διάστημα 24 ωρών. Συχνά χρησιμοποιούνται πιο εξελιγμένες ρυθμίσεις, όπως η «απόρριψη ισχύος». Αυτό συνίσταται στο ότι ο κατασκευαστής τσιμέντου τερματίζει τη λειτουργία του εργοστασίου σε σύντομο χρονικό διάστημα, όταν ο προμηθευτής ηλεκτρικής ενέργειας αναμένει μια κρίσιμη αιχμή της ζήτησης, σε αντάλλαγμα για ευνοϊκές τιμές. Είναι σαφές ότι χρειάζεται άφθονη πλεονάζουσα ικανότητα άλεσης τσιμέντου για να «καλύψουμε τη διαφορά» μετά από τέτοιες διακοπές.

Έλεγχος ποιότητας προϊόντος

Εκτός από τον έλεγχο της θερμοκρασίας (που αναφέρεται παραπάνω), η κύρια απαίτηση είναι η επίτευξη σταθερής λεπτότητας του προϊόντος. Από τις αρχαιότερες εποχές, η λεπτότητα μετρούνταν με κοσκίνισμα του τσιμέντου. Καθώς τα τσιμέντα έχουν γίνει λεπτότερα, η χρήση κόσκινων είναι λιγότερο εφαρμόσιμη, αλλά η ποσότητα που συγκρατείται σε ένα κόσκινο 45 μm εξακολουθεί να μετράται, συνήθως με κοσκίνισμα με πίδακα αέρα ή με υγρό κοσκίνισμα. Η ποσότητα που περνά από αυτό το κόσκινο (συνήθως 95% στα σύγχρονα τσιμέντα γενικής χρήσης) σχετίζεται με τη συνολική δυνατότητα ανάπτυξης αντοχής του τσιμέντου, επειδή τα μεγαλύτερα σωματίδια είναι ουσιαστικά μη αντιδραστικά.

Το κύριο μέτρο της λεπτότητας σήμερα είναι η συγκεκριμένη επιφάνεια. Επειδή τα σωματίδια τσιμέντου αντιδρούν με το νερό στην επιφάνειά τους, η ειδική επιφάνεια σχετίζεται άμεσα με την αρχική αντιδραστικότητα του τσιμέντου. Προσαρμόζοντας τη λεπτότητα άλεσης, ο κατασκευαστής μπορεί να παράγει μια σειρά προϊόντων από ένα μόνο κλίνκερ. Είναι απαραίτητος ο αυστηρός έλεγχος της λεπτότητας για τη λήψη τσιμέντου με την επιθυμητή σταθερή καθημερινή απόδοση, επομένως γίνονται μετρήσεις όλο το εικοσιτετράωρο στο τσιμέντο καθώς παράγεται και οι ρυθμοί τροφοδοσίας μύλου και οι ρυθμίσεις διαχωριστή προσαρμόζονται σε διατηρεί σταθερή συγκεκριμένη επιφάνεια.

Μια πιο ολοκληρωμένη εικόνα της λεπτότητας δίνεται από την ανάλυση μεγέθους σωματιδίων, δίνοντας ένα μέτρο της ποσότητας κάθε περιοχής μεγέθους που υπάρχει, από το υπομικρόμετρο και πάνω. Αυτό ήταν κυρίως εργαλείο έρευνας, αλλά με την εμφάνιση φθηνών, βιομηχανοποιημένων αναλυτών περίθλασης λέιζερ, η χρήση του για έλεγχο ρουτίνας γίνεται πιο συχνή. Αυτό μπορεί να λάβει τη μορφή ενός επιτραπέζιου αναλυτή που τροφοδοτείται με δείγματα που συλλέγονται αυτόματα σε ένα ρομποτικό εργαστήριο ή, όλο και πιο συχνά, με όργανα που συνδέονται απευθείας στους αγωγούς εξόδου του μύλου. Και στις δύο περιπτώσεις, τα αποτελέσματα μπορούν να τροφοδοτηθούν απευθείας στο σύστημα ελέγχου του μύλου, επιτρέποντας την πλήρη αυτοματοποίηση του ελέγχου λεπτότητας.

Εκτός από τη λεπτότητα, τα προστιθέμενα υλικά στο τσιμέντο πρέπει να ελέγχονται. Στην περίπτωση προσθήκης γύψου, το χρησιμοποιούμενο υλικό είναι συχνά μεταβλητής ποιότητας και είναι φυσιολογική πρακτική να μετράται τακτικά η περιεκτικότητα σε θειικό άλας του τσιμέντου, συνήθως με φθορισμό ακτίνων Χ, χρησιμοποιώντας τα αποτελέσματα για τη ρύθμιση του ρυθμού τροφοδοσίας γύψου. Και πάλι, αυτή η διαδικασία είναι συχνά πλήρως αυτοματοποιημένη. Παρόμοια πρωτόκολλα μέτρησης και ελέγχου εφαρμόζονται και σε άλλα υλικά που προστίθενται, όπως ασβεστόλιθος, σκωρία και ιπτάμενη τέφρα.

Mr. Nick Sun [email protected]

Ώρα δημοσίευσης: Σεπ-27-2020