セメントミルとは?

A セメントミル (または 仕上げミル in North American usage[1]) is the equipment used to grind the hard, nodular clinker from the cement kiln into the fine grey powder that is cement. Most cement is currently ground in ball mills and also vertical roller mills which are more effective than ball mills.

歴史

James Parker、James Frost、Joseph Aspdinなどの初期の水硬性セメントは比較的柔らかく、当時の原始的な技術によって平らな石臼を使用して容易に粉砕されました。 1840年代にポルトランドセメントが登場したことで、窯で生成されたクリンカーは石材と同じくらい硬いことが多いため、粉砕がかなり困難になりました。 このため、より優れた粉砕技術が利用可能になるまで、セメントは非常に粗く粉砕され続けました(通常、粒子径100μmで20%)。 強度の成長が遅い非反応性セメントを製造することに加えて、これは不健全性の問題を悪化させた。 この遅くて破壊的な膨張は、酸化カルシウムの大きな粒子の水和によって引き起こされます。 微粉砕はこの影響を少なくし、初期のセメントは、酸化カルシウムが販売に適する前に水和する時間を与えるために数ヶ月間保管されなければなりませんでした。 1885年以降、特殊鋼の開発により新しい形態の研削装置が開発され、この時点から、セメントの典型的な細かさは着実に上昇し始めました。 より大きな非反応性セメント粒子の割合の漸進的な減少は、20世紀のポルトランドセメントの強度の4倍の増加の一部の原因となっています。[2] この技術の最近の歴史は、主に粉砕プロセスのエネルギー消費量の削減に関係しています。

材料粉砕

ポルトランドクリンカーは、ほとんどのセメントの主成分です。 ポルトランドセメントでは、アルミン酸三カルシウムの水和を遅らせるために、少量の硫酸カルシウム(通常は3〜10%)が添加されています。 硫酸カルシウムは、天然石膏、無水石膏、または煙道ガス脱硫石膏などの合成廃棄物で構成されている場合があります。 さらに、最大5%の炭酸カルシウムと最大1%の他のミネラルを加えることができます。 通常、一定量の水と少量の有機粉砕助剤および性能向上剤を添加します。 「混合セメント」および組積造セメントには、天然ポゾラン、フライアッシュ、石灰石、シリカフューム、またはメタカオリンが大量に添加されている場合があります(最大40%)。 高炉スラグセメントには、最大70%の粉砕された高炉スラグが含まれる場合があります。 セメントを参照してください。 石膏と炭酸カルシウムは比較的柔らかい鉱物であり、急速に粉砕されて超微粒子になります。 粉砕助剤は、通常、0.01〜0.03%の割合で添加される化学物質であり、壊れた鉱物粒子の新しく形成された表面をコーティングし、再凝集を防ぎます。[3] これらには、1,2-プロパンジオール、酢酸、トリエタノールアミン、リグノスルホン酸塩が含まれます。

温度管理

粉砕プロセスで発生する熱により、石膏(CaSO 4.2H 2O)は水分を失い、バサナイト(CaSO 4.0.2-0.7H 2O)またはγ-無水石膏(CaSO 4形成し2O). The latter minerals are rapidly soluble, and about 2% of these in cement is needed to control tricalcium aluminate hydration. If more than this amount forms, crystallization of gypsum on their re-hydration causes “false set” – a sudden thickening of the cement mix a few minutes after mixing, which thins out on re-mixing. High milling temperature causes this. On the other hand, if milling temperature is too low, insufficient rapidly soluble sulfate is available and this causes “flash set” – an irreversible stiffening of the mix. Obtaining the optimum amount of rapidly soluble sulfate requires milling with a mill exit temperature within a few degrees of 115 °C. Where the milling system is too hot, some manufacturers use 2.5% gypsum and the remaining calcium sulfate as natural α-anhydrite (CaSO4). Complete dehydration of this mixture yields the optimum 2% γ-anhydrite. In the case of some efficient modern mills, insufficient heat is generated. This is corrected by recirculating part of the hot exhaust air to the mill inlet.

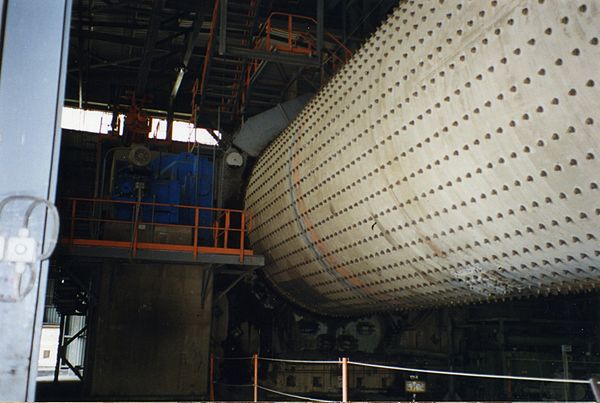

ボールミル[編集]

ボールミルレイアウト

ボールミルは、鋼球(または場合によっては他の形状)で部分的に満たされた水平シリンダーであり、その軸を中心に回転し、ボールにタンブリングおよびカスケード動作を与えます。 ミルを介して供給された材料は、衝撃によって粉砕され、ボール間の摩擦によって粉砕されます。 粉砕媒体は通常、高クロム鋼でできています。 小さいグレードは、球形ではなく円筒形(「ペブ」)である場合があります。 遠心作用によりミルの内容物がミルの屋根を単に乗り越える回転速度(「危険速度」)が存在します。 危険速度(rpm)は次の式で与えられます = 42.2 C = 42.29/√d, where dis the internal diameter in metres. Ball mills are normally operated at around 75% of critical speed, so a mill with diameter 5 metres will turn at around 14 rpm.

ミルは通常、少なくとも2つのチャンバーに分割され(ただし、これはフィードの入力サイズによって異なります。ローラープレスを含むミルはほとんどがシングルチャンバーです)、さまざまなサイズの粉砕媒体を使用できます。 大きなボールは、クリンカーの小塊(直径25 mmを超える場合があります)を粉砕するために、入口で使用されます。 ここでのボールの直径は60〜80mmの範囲です。 2チャンバーミルでは、2番目のチャンバーのメディアは通常15〜40 mmの範囲にありますが、5mmまでのメディアに遭遇することもあります。 原則として、媒体のサイズは粉砕される材料のサイズと一致する必要があります。大きな媒体は完成したセメントに必要な超微粒子を生成できませんが、小さな媒体は大きなクリンカー粒子を破壊できません。 メディアサイズを厳密に分離できる4つのチャンバーを備えたミルがかつて使用されていましたが、これは現在ではまれになっています。 マルチチャンバーミルの代替品は次のとおりです。

- 異なるサイズのメディアで充電された、タンデムで稼働するミルのペア。

- ボールミルで微粉砕する前に、代替技術(下記のロールプレスを参照)を使用してクリンカーを粉砕します。

空気の流れがミルを通過します。 これにより、ミルを涼しく保ち、蒸発した水分を一掃します。そうしないと、水分補給が発生し、ロジスティクスの流れが妨げられます。 ほこりっぽい排気は、通常はバッグフィルターで掃除されます。

典型的なミル/セパレーター回路

閉回路システム[編集]

ボールミルでの粉砕の初期段階の効率は、超微粒子の形成の効率よりもはるかに高いため、ボールミルは、粗い製品を作り、その細かい部分を分離し、粗い部分を作ることによって最も効率的に動作しますミル入口に戻されます。 入口に戻されるミル出口材料の割合は、通常のセメントが粉砕されている場合の10〜30%から、非常に細かいセメント製品の場合の85〜95%まで変化する可能性があります。 システムの効率にとって重要なのは、最終製品の細かさの材料の最小量が入口に戻されることです。 最新のセパレーターは、非常に正確なサイズの「カット」を行うことができ、エネルギー消費の削減に大きく貢献し、製品と返品された材料の両方を冷却して過熱を最小限に抑えるという追加の利点があります。

効率的な閉回路システムは、粒子サイズが厳密に制御されているため、粒子サイズの分布が比較的狭いセメントになります(つまり、特定の平均粒子サイズでは、大小の粒子が少なくなります)。 これは、大きな粒子が不活性であるため、クリンカーの強度生成の可能性を最大化するという点で利点があります。 経験則として、各粒子の外側の7μmの「スキン」のみがコンクリート内で水和するため、直径14μmを超える粒子は常に未反応のコアを残します。 ただし、超微粒子がないことは不利になる可能性があります。 これらの粒子は通常、セメントペーストの大きな粒子間のスペースを詰め込み、存在しない場合、不足分は余分な水で補われ、強度が低下します。 これは、セメントに5%の炭酸カルシウムを含めることで改善できます。この柔らかい鉱物は、ミルを最初に通過するときに適切な超微粉を生成します。

さまざまな程度の細かさでの一般的なミルの消費電力。 実際の値は、ミルシステムの効率とクリンカーの硬度によって異なります。

エネルギー消費と出力

クリンカー硬度

クリンカーの硬度は、粉砕プロセスのエネルギーコストにとって重要です。 それはクリンカーの鉱物組成とその熱履歴の両方に依存します。 最も粉砕しやすいクリンカー鉱物はaliteであるため、高aliteクリンカーは、窯での製造コストは高くなりますが、粉砕コストを削減します。 最も丈夫な鉱物は、硬く、やや可塑性があるため、ベライトです。そのため、結晶は、ミルで衝撃を受けたときに粉々になるのではなく、平らになる傾向があります。 クリンカーの燃焼モードも重要です。 クリンカーは、組み合わせのために最低温度で急速に燃焼し、次に急速に冷却され、容易に粉砕される小さな欠陥のある結晶を含んでいます。 これらの結晶は通常、反応性にも最適です。 他方、過剰温度での長時間の燃焼、およびゆっくりとした冷却は、粉砕が困難で非反応性である大きくて整形式の結晶をもたらす。 このようなクリンカーの効果は、粉砕コストを2倍にする可能性があります。

ローラーミル

これらは、それほど厳密ではない生粉砕プロセスに長年使用されてきましたが、最近では、高効率セパレーターと組み合わせたローラーミルがセメント粉砕に使用されています。 粉砕作用は、ボールミルよりも材料にはるかに大きな応力をかけるため、より効率的です。 エネルギー消費量は通常、ボールミルの半分です。 しかし、セメントの粒度分布の狭さには問題があり、このプロセスはまだ広く受け入れられていません。

高圧ロールプレス

これらは、8〜30 mm離れて設定され、表面速度が約0.9〜1.8 ms -1で逆回転する1対のローラーで構成されています。 ローラーのベアリングは、50MPa以上の圧力を供給するように設計されています。 ローラーの間に引かれた材料の層は、高度に破砕された粒子のスラブのような凝集体として現れます。 このプロセスのエネルギー効率は比較的高いです。 解凝集剤と分離器を含むシステムが設計されており、セメントの細かさの材料を提供します。 しかし、粒度分布もまた問題であり、ロールプレスは「プレグラインド」プロセスとしてますます人気があり、セメントはシングルチャンバーボールミルで仕上げられています。 これにより、優れたセメント性能が得られ、標準のボールミルシステムと比較してエネルギー消費量が20〜40%削減されます。

セメント工場の能力

セメント工場のセメント工場は通常、工場の窯の生産量よりもかなり多くのクリンカー消費量に対応できるサイズになっています。 これには2つの理由があります。

- 工場は、セメントの市場需要のピークに対応できるサイズになっています。 温帯諸国では、セメントの夏の需要は通常、冬の需要よりもはるかに高くなります。 冬に生産された過剰なクリンカーは、夏の需要のピークに備えて保管されます。 このため、季節的な需要が高いプラントには通常、非常に大きなクリンカーストアがあります。

- セメントミルズはセメントプラントの電力の最大のユーザーであり、簡単に開始および停止できるため、より安価な電力が利用できる「オフピーク」期間にのみセメントミルズを運転するのにお金がかかることがよくあります。 これは、24時間にわたって発電能力のバランスを取るために、主要なユーザーと電力価格を交渉できる電力生産者にとっても有利です。 「パワーシェディング」などのより洗練された配置がしばしば採用されます。 これは、セメントメーカーが、有利な価格と引き換えに、電力供給業者が重要な需要のピークを予想したときに、急な通知でプラントをシャットダウンすることで構成されています。 明らかに、そのような中断の後に「追いつく」ためには、十分な過剰なセメント粉砕能力が必要です。

製品品質の管理

(上記の)温度の制御に加えて、主な要件は、製品の一貫した細かさを得ることです。 初期の頃から、セメントをふるいにかけることによって細かさを測定していました。 セメントが細かくなるにつれて、ふるいの使用はあまり適切ではありませんが、45μmのふるいに保持される量は、通常、エアジェットふるいまたは湿式ふるいによって測定されます。 このふるいを通過する量(通常、現代の汎用セメントでは95%)は、大きな粒子は本質的に反応しないため、セメントの全体的な強度発現の可能性に関連しています。

今日の細かさの主な尺度は比表面積です。 セメント粒子はその表面で水と反応するため、比表面積はセメントの初期反応性に直接関係します。 粉砕の細かさを調整することにより、製造業者は単一のクリンカーからさまざまな製品を製造することができます。 日々の性能が一定に保たれるセメントを得るには、細かさを厳密に管理する必要があるため、セメントの製造時に24時間測定を行い、ミルの送り速度とセパレーターの設定を次のように調整します。一定の比表面積を維持します。

細かさのより包括的な画像は、粒子サイズ分析によって与えられ、サブマイクロメートル以上に存在する各サイズ範囲の量の測定値をもたらします。 これは主に研究ツールでしたが、安価で工業化されたレーザー回折アナライザーの出現により、日常的な制御に使用されることが多くなっています。 これは、ロボット化された実験室で自動的に収集されたサンプルが供給されるデスクトップアナライザー、またはますます一般的には、工場の出力ダクトに直接取り付けられた機器の形をとることがあります。 いずれの場合も、結果をミル制御システムに直接入力できるため、細かさ制御を完全に自動化できます。

細かさに加えて、セメントに追加される材料を制御する必要があります。 石膏添加の場合、使用される材料の品質はさまざまであることが多く、その結果を使用して石膏の供給速度を調整し、通常は蛍光X線でセメントの硫酸塩含有量を定期的に測定するのが通常の方法です。 この場合も、このプロセスは完全に自動化されていることがよくあります。 同様の測定および制御プロトコルは、石灰石、スラグ、フライアッシュなど、追加された他の材料にも適用されます。

Mr. Nick Sun [email protected]

投稿時間:2020年9月27日