Co to jest cementownia?

Instalacja do cementu (lub młyn wykańczający w Ameryce Północnej [1] ) to sprzęt używany do mielenia twardego klinkieru sferoidalnego z pieca cementowego na drobny szary proszek, który jest cementem. Większość cementu jest obecnie mielona w młynach kulowych, a także w pionowych młynach walcowych, które są bardziej efektywne niż młyny kulowe.

Historia

Wczesne cementy hydrauliczne, takie jak cementy Jamesa Parkera, Jamesa Frosta i Josepha Aspdina, były stosunkowo miękkie i łatwo zmielone prymitywną technologią tamtych czasów przy użyciu płaskich kamieni młyńskich. Pojawienie się cementu portlandzkiego w latach czterdziestych XIX wieku znacznie utrudniło mielenie, ponieważ klinkier wytwarzany w piecu jest często tak twardy jak kamień młyński. Z tego powodu cement nadal był mielony bardzo grubo (zwykle 20% powyżej średnicy cząstek 100 μm), aż stała się dostępna lepsza technologia mielenia. Oprócz wytwarzania cementu niereaktywnego o powolnym wzroście wytrzymałości, pogłębiało to problem niestabilności. Ta późna, destrukcyjna ekspansja jest spowodowana uwodnieniem dużych cząstek tlenku wapnia. Drobne mielenie zmniejsza ten efekt, a wczesne cementy musiały być przechowywane przez kilka miesięcy, aby dać czas na uwodnienie tlenku wapnia, zanim nadawał się do sprzedaży. Od 1885 r. rozwój specjalistycznej stali doprowadził do rozwoju nowych form sprzętu do mielenia i od tego momentu typowa miałkość cementu zaczęła stale rosnąć. Postępująca redukcja proporcji większych, niereaktywnych cząstek cementu była częściowo odpowiedzialna za czterokrotny wzrost wytrzymałości cementu portlandzkiego w XX wieku.[2] Najnowsza historia tej technologii dotyczyła głównie zmniejszenia energochłonności procesu mielenia.

Materiały zmielone

Klinkier portlandzki jest głównym składnikiem większości cementów. W cemencie portlandzkim dodaje się niewielką ilość siarczanu wapnia (zwykle 3-10%) w celu opóźnienia hydratacji glinianu trójwapniowego. Siarczan wapnia może składać się z gipsu naturalnego, anhydrytu lub odpadów syntetycznych, takich jak gips z odsiarczania spalin. Ponadto można dodać do 5% węglanu wapnia i do 1% innych minerałów. Normalne jest dodanie pewnej ilości wody i niewielkich ilości organicznych środków pomocniczych do mielenia i polepszaczy wydajności. „Cementy mieszane” i cementy murarskie mogą zawierać duże dodatki (do 40%) naturalnych pucolanów, popiołu lotnego, wapienia, pyłu krzemionkowego lub metakaolinu. Cement żużlowy wielkopiecowy może zawierać do 70% zmielonego granulowanego żużla wielkopiecowego. Zobacz cement. Gips i węglan wapnia są stosunkowo miękkimi minerałami i szybko mielą się do bardzo drobnych cząstek. Środki wspomagające mielenie to zazwyczaj chemikalia dodawane w ilości 0,01-0,03%, które pokrywają nowo powstałe powierzchnie rozbitych cząstek mineralnych i zapobiegają ponownej aglomeracji. [3] Należą do nich 1,2-propanodiol, kwas octowy, trietanoloamina i lignosulfoniany.

Kontrola temperatury

Ciepło powstające w procesie mielenia powoduje, że gips ( CaSO 4.2H2O) to lose water, forming bassanite (CaSO4.0.2-0.7H2O) or γ-anhydrite(CaSO4.~0.05H2O). The latter minerals are rapidly soluble, and about 2% of these in cement is needed to control tricalcium aluminate hydration. If more than this amount forms, crystallization of gypsum on their re-hydration causes “false set” – a sudden thickening of the cement mix a few minutes after mixing, which thins out on re-mixing. High milling temperature causes this. On the other hand, if milling temperature is too low, insufficient rapidly soluble sulfate is available and this causes “flash set” – an irreversible stiffening of the mix. Obtaining the optimum amount of rapidly soluble sulfate requires milling with a mill exit temperature within a few degrees of 115 °C. Where the milling system is too hot, some manufacturers use 2.5% gypsum and the remaining calcium sulfate as natural α-anhydrite (CaSO4). Complete dehydration of this mixture yields the optimum 2% γ-anhydrite. In the case of some efficient modern mills, insufficient heat is generated. This is corrected by recirculating part of the hot exhaust air to the mill inlet.

Młyny kulowe

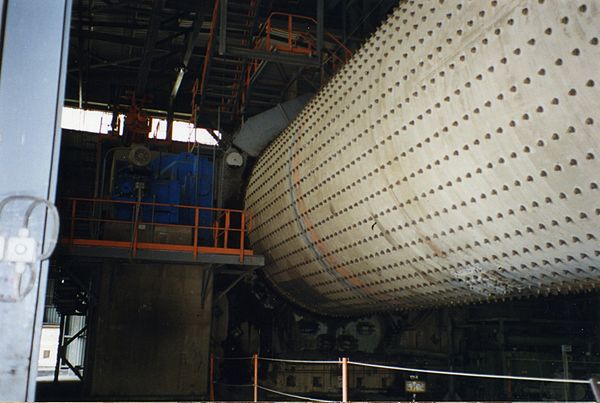

Młyn kulowy Layout

Młyn kulowy to poziomy cylinder częściowo wypełniony stalowymi kulami (lub czasami innymi kształtami), który obraca się wokół własnej osi, nadając kulkom działanie spadające i kaskadowe. Materiał podawany przez młyn jest kruszony przez uderzenie i mielony przez ścieranie pomiędzy kulami. Media mielące są zwykle wykonane ze stali wysokochromowej. Mniejsze gatunki są czasami cylindryczne („pebs”), a nie kuliste. Istnieje prędkość obrotowa („prędkość krytyczna”), przy której zawartość młyna po prostu przejechałaby przez dach młyna w wyniku działania odśrodkowego. Prędkość krytyczna (obr/min) wyrażona jest wzorem: n C = 42,29/√ D, gdzie Djest średnicą wewnętrzną w metrach. Młyny kulowe normalnie działają przy około 75% prędkości krytycznej, więc młyn o średnicy 5 metrów obraca się z prędkością około 14 obrotów na minutę.

Młyn jest zwykle podzielony na co najmniej dwie komory (chociaż zależy to od wielkości wsadu wsadowego – młyny wraz z prasą walcową są przeważnie jednokomorowe), co pozwala na stosowanie różnych rozmiarów mielników. Na wlocie stosuje się duże kule do kruszenia guzków klinkieru (które mogą mieć ponad 25 mm średnicy). Średnica kulki mieści się tutaj w zakresie 60–80 mm. W młynie dwukomorowym media w drugiej komorze mają zwykle zakres 15-40 mm, chociaż czasami spotyka się media o grubości do 5 mm. Zgodnie z ogólną zasadą, rozmiar mediów musi odpowiadać rozmiarowi mielonego materiału: duże media nie mogą wytworzyć ultradrobnych cząstek wymaganych w gotowym cemencie, ale małe media nie mogą rozbić dużych cząstek klinkieru. Kiedyś używano młynów z aż czterema komorami, pozwalającymi na ścisłą segregację rozmiarów mediów, ale obecnie jest to rzadkością. Alternatywy dla młynów wielokomorowych to:

- pary młynów, pracujące w tandemie, ładowane mediami o różnej wielkości.

- zastosowanie alternatywnej technologii (patrz poniżej prasy rolkowe) do kruszenia klinkieru przed drobnym mieleniem w młynie kulowym.

Przez młyn przepływa prąd powietrza. Pomaga to utrzymać chłód młyna i wymiata odparowaną wilgoć, która w przeciwnym razie spowodowałaby uwodnienie i zakłóciłaby przepływ materiału. Zakurzone powietrze wywiewane jest oczyszczane, zwykle za pomocą filtrów workowych.

Typowy obwód młyna/separatora

systemy obiegu zamkniętego

Wydajność wczesnych etapów mielenia w młynie kulowym jest znacznie większa niż w przypadku tworzenia bardzo drobnych cząstek, więc młyny kulowe działają najbardziej wydajnie, wytwarzając produkt gruboziarnisty, z którego następnie oddzielane są drobne frakcje, a część gruboziarnista wraca do wlotu młyna. Proporcja materiału wyjściowego z młyna zawracanego do wlotu może wahać się od 10-30% podczas mielenia zwykłego cementu, do 85-95% w przypadku bardzo drobnych produktów cementowych. Dla wydajności systemu ważne jest, aby minimalna ilość materiału o rozdrobnieniu gotowego produktu była zwracana do wlotu. Nowoczesne separatory są w stanie wykonać bardzo precyzyjne „cięcie” wymiarowe i znacząco przyczyniają się do zmniejszenia zużycia energii, a dodatkowo mają tę dodatkową zaletę, że chłodzą zarówno produkt, jak i zwracany materiał, minimalizując w ten sposób przegrzewanie.

Wydajne systemy z obiegiem zamkniętym, ze względu na ścisłą kontrolę wielkości cząstek, prowadzą do cementów o stosunkowo wąskim rozkładzie wielkości cząstek (tj. dla danej średniej wielkości cząstek mają mniej cząstek dużych i małych). Jest to korzystne, ponieważ maksymalizuje potencjał wytrzymałościowy klinkieru, ponieważ duże cząstki są obojętne. Z reguły tylko zewnętrzna 7 μm „skóra” każdej cząstki uwadnia się w betonie, więc każda cząstka o średnicy powyżej 14 μm zawsze pozostawia nieprzereagowany rdzeń. Wadą może być jednak brak ultradrobnych cząstek. Cząsteczki te zwykle wypełniają przestrzenie między większymi cząstkami w paście cementowej, a jeśli ich nie ma, deficyt jest uzupełniany dodatkową wodą, co prowadzi do niższej wytrzymałości. Można temu zaradzić, dodając do cementu 5% węglanu wapnia: ten miękki minerał wytwarza odpowiednią ultra-drobinę przy pierwszym przejściu przez młyn.

Typowy pobór mocy młyna dla różnych stopni rozdrobnienia. Rzeczywiste wartości różnią się w zależności od wydajności systemu młyna i twardości klinkieru.

Zużycie i moc wyjściowa energii

Twardość klinkieru

Twardość klinkieru ma duże znaczenie dla kosztów energetycznych procesu szlifowania. Zależy to zarówno od składu mineralnego klinkieru, jak i jego historii termicznej. Najłatwiej rozdrabniany minerał klinkieru to alit, więc klinkiery o wysokim alitie zmniejszają koszty mielenia, chociaż ich wytwarzanie w piecu jest droższe. Najtwardszym minerałem jest belite, ponieważ jest twardszy i jest nieco plastyczny, więc kryształy mają tendencję do spłaszczania się, a nie pękania, gdy uderzają w młyn. Ważny jest również sposób wypalania klinkieru. Klinkier szybko wypalany w minimalnej temperaturze do łączenia, a następnie szybko schładzany, zawiera małe, wadliwe kryształy, które łatwo się mielą. Kryształy te są zwykle również optymalne pod względem reaktywności. Z drugiej strony, długie spalanie w nadmiernej temperaturze i powolne chłodzenie prowadzą do dużych, dobrze uformowanych kryształów, które są trudne do zmielenia i nie reagują. Efektem takiego klinkieru może być podwojenie kosztów frezowania.

Młyny walcowe

Są one używane od wielu lat w mniej wymagającym procesie mielenia na surowo, ale ostatnio młyny walcowe w połączeniu z wysokowydajnymi separatorami są używane do mielenia cementu. Akcja rozdrabniania powoduje znacznie większe naprężenie materiału niż w młynie kulowym i dlatego jest bardziej wydajna. Zużycie energii jest zwykle o połowę mniejsze niż w młynie kulowym. Jednak wąski rozkład wielkości cząstek cementu jest problematyczny, a proces nie został jeszcze szeroko zaakceptowany.

Prasy rolkowe wysokociśnieniowe

Składają się one z pary rolek ustawionych w odstępie 8–30 mm i obracających się w przeciwnych kierunkach z prędkością powierzchniową około 0,9 – 1,8 ms -1 . Łożyska rolek są zaprojektowane tak, aby zapewniały nacisk 50 MPa lub więcej. Złoże materiału przeciągniętego między rolkami tworzy przypominającą płytę aglomerację silnie rozdrobnionych cząstek. Efektywność energetyczna tego procesu jest stosunkowo wysoka. Zaprojektowano instalacje, w tym deaglomerator i separator, które dostarczą materiał o uziarnieniu cementu. Jednak ponownie problemem jest rozkład wielkości cząstek, a prasy walcowe są obecnie coraz bardziej popularne jako proces „wstępnego mielenia”, w którym cement jest wykańczany w jednokomorowym młynie kulowym. Daje to dobrą wydajność cementu i zmniejsza zużycie energii o 20-40% w porównaniu ze standardowym systemem młyna kulowego.

Wydajność młynów cementu

Cementownie w cementowni są zwykle zwymiarowane tak, aby zużycie klinkieru było znacznie większe niż wydajność pieców zakładu. Dzieje się tak z dwóch powodów:

- Wielkość młynów jest dostosowana do szczytowego zapotrzebowania rynku na cement. W krajach o klimacie umiarkowanym zapotrzebowanie na cement latem jest zwykle znacznie większe niż zimą. Nadmiar klinkieru wytworzonego zimą trafia na składy w gotowości na letnie szczyty zapotrzebowania. Z tego powodu zakłady o dużym zapotrzebowaniu sezonowym mają zwykle bardzo duże magazyny klinkieru.

- Mielenie cementu jest największym użytkownikiem energii elektrycznej w cementowni, a ponieważ można je łatwo uruchamiać i zatrzymywać, często opłaca się eksploatować cementownie tylko w okresach „poza szczytem”, kiedy dostępna jest tańsza energia. Jest to również korzystne dla producentów energii elektrycznej, którzy mogą negocjować ceny energii z głównymi odbiorcami w celu zbilansowania swoich mocy wytwórczych w ciągu 24 godzin. Często stosuje się bardziej wyrafinowane rozwiązania, takie jak „zrzucanie mocy”. Polega ona na tym, że producent cementu zamyka zakład w krótkim czasie, gdy dostawca energii spodziewa się krytycznego szczytu popytu w zamian za korzystne ceny. Oczywiście, aby nadrobić zaległości po takich przerwach, potrzebna jest duża nadwyżka wydajności mielenia cementu.

Kontrola jakości produktu

Oprócz kontroli temperatury (wspomnianej powyżej) głównym wymaganiem jest uzyskanie jednolitego rozdrobnienia produktu. Od najdawniejszych czasów rozdrobnienie mierzono przez przesiewanie cementu. Ponieważ cementy stały się drobniejsze, stosowanie sit jest mniej przydatne, ale ilość zatrzymana na sicie 45 μm jest nadal mierzona, zwykle za pomocą przesiewania strumieniem powietrza lub przesiewania na mokro. Ilość przechodząca przez to sito (zwykle 95% w nowoczesnych cementach ogólnego przeznaczenia) jest związana z ogólnym potencjałem rozwoju wytrzymałości cementu, ponieważ większe cząstki są zasadniczo niereaktywne.

Obecnie główną miarą próby jest powierzchnia właściwa. Ponieważ cząsteczki cementu reagują z wodą na swojej powierzchni, powierzchnia właściwa jest bezpośrednio związana z początkową reaktywnością cementu. Dostosowując stopień zmielenia, manufaktura może z jednego klinkieru wyprodukować szereg produktów. Ścisła kontrola rozdrobnienia jest konieczna w celu uzyskania cementu o pożądanej stałej wydajności na co dzień, dlatego też wykonywane są całodobowe pomiary na cemencie podczas jego produkcji, a szybkości wsadu do młyna i ustawienia separatora są dostosowywane do utrzymać stałą powierzchnię właściwą.

Bardziej kompleksowy obraz rozdrobnienia daje analiza wielkości cząstek, dająca miarę ilości każdego obecnego zakresu wielkości, od submikrometra w górę. Kiedyś było to głównie narzędzie badawcze, ale wraz z pojawieniem się tanich, przemysłowych analizatorów dyfrakcji laserowej, jego użycie do rutynowej kontroli staje się coraz częstsze. Może to przybrać postać stacjonarnego analizatora zasilanego automatycznie pobieranymi próbkami w zrobotyzowanym laboratorium lub, coraz częściej, instrumentów podłączonych bezpośrednio do kanałów wyjściowych młyna. W obu przypadkach wyniki mogą być wprowadzane bezpośrednio do systemu sterowania młyna, co pozwala na pełną automatyzację kontroli rozdrobnienia.

Oprócz rozdrobnienia należy kontrolować dodawanie materiałów w cemencie. W przypadku dodawania gipsu, stosowany materiał jest często różnej jakości i normalną praktyką jest regularne mierzenie zawartości siarczanu w cemencie, zwykle za pomocą fluorescencji rentgenowskiej, wykorzystując wyniki do dostosowania szybkości podawania gipsu. Ponownie, ten proces jest często całkowicie zautomatyzowany. Podobne protokoły pomiarowe i kontrolne stosuje się do innych dodawanych materiałów, takich jak wapień, żużel i popiół lotny.

Mr. Nick Sun [email protected]

Czas posta: 27-wrzesień-2020