Vad är cementbruk?

En cementkvarn (eller finkvarn i nordamerikansk användning [1] ) är den utrustning som används för att mala den hårda, knölformade klinkern från cementugnen till det fina gråa pulvret som är cement. Det mesta av cement mals för närvarande i kulkvarnar och även vertikala valskvarnar som är mer effektiva än kulkvarnar.

Historia

Tidiga hydrauliska cement, som de av James Parker, James Frost och Joseph Aspdin, var relativt mjuka och lättmalda av den primitiva tekniken för dagen, med hjälp av platta kvarnstenar. Uppkomsten av Portlandcement på 1840-talet gjorde slipningen avsevärt svårare, eftersom klinkern som produceras av ugnen ofta är lika hård som kvarnstensmaterialet. På grund av detta fortsatte cement att malas mycket grovt (typiskt 20 % över 100 μm partikeldiameter) tills bättre slipteknik blev tillgänglig. Förutom att producera oreaktivt cement med långsam hållfasthetstillväxt, förvärrade detta problemet med osunda. Denna sena, störande expansion orsakas av hydratisering av stora partiklar av kalciumoxid. Finslipning minskar denna effekt, och tidiga cement måste lagras i flera månader för att kalciumoxiden ska få tid att återfukta innan den kunde säljas. Från 1885 och framåt ledde utvecklingen av specialiserat stål till utvecklingen av nya former av sliputrustning, och från denna tidpunkt och framåt började den typiska finheten hos cement en stadig ökning. Den progressiva minskningen av andelen större, oreaktiva cementpartiklar har delvis varit ansvarig för den fyrfaldiga ökningen av styrkan hos Portlandcement under 1900-talet.[2] Teknikens senaste historia har främst handlat om att minska energiförbrukningen vid malningsprocessen.

Material malda

Portlandklinker är huvudbeståndsdelen i de flesta cement. I Portlandcement tillsätts lite kalciumsulfat (vanligtvis 3-10%) för att fördröja hydreringen av trikalciumaluminat. Kalciumsulfatet kan bestå av naturligt gips, anhydrit eller syntetiskt avfall såsom rökgasavsvavlingsgips. Dessutom kan upp till 5 % kalciumkarbonat och upp till 1 % av andra mineraler tillsättas. Det är normalt att tillsätta en viss mängd vatten och små mängder organiska sliphjälpmedel och prestandahöjare. "Blandade cement" och Masonry-cement kan innehålla stora tillsatser (upp till 40 %) av naturliga puzzolaner, flygaska, kalksten, kiseldioxid eller metakaolin. Masugnsslaggcement kan innehålla upp till 70 % mald granulerad masugnsslagg. Se cement. Gips och kalciumkarbonat är relativt mjuka mineraler och mals snabbt till ultrafina partiklar. Sliphjälpmedel är vanligtvis kemikalier som tillsätts i en hastighet av 0,01-0,03 % som täcker de nybildade ytorna av brutna mineralpartiklar och förhindrar återagglomerering. [3] De inkluderar 1,2-propandiol, ättiksyra, trietanolamin och lignosulfonater.

Temperaturkontroll

Värme som genereras i malningsprocessen gör att gips (CaSO 4.2H 2O) förlorar vatten och bildar bassanit (CaSO 4.0.2-0.7H 2O) eller y-anhydrit (CaSO 4.~0.05H 2O). De senare mineralerna är snabbt lösliga och cirka 2 % av dessa i cement behövs för att kontrollera trikalciumaluminathydreringen. Om mer än denna mängd bildas, orsakar kristallisering av gips vid återhydrering "falsk stelning" - en plötslig förtjockning av cementblandningen några minuter efter blandning, som tunnas ut vid återblandning. Hög frästemperatur orsakar detta. Å andra sidan, om malningstemperaturen är för låg, finns otillräckligt snabbt lösligt sulfat tillgängligt och detta orsakar "flash set" - en irreversibel förstyvning av blandningen. För att erhålla den optimala mängden snabbt lösligt sulfat krävs målning med en utgångstemperatur från kvarnen inom några få grader av 115 °C. Där frässystemet är för varmt använder vissa tillverkare 2,5 % gips och det återstående kalciumsulfatet som naturlig α-anhydrit (CaSO 4). Fullständig dehydrering av denna blandning ger den optimala 2% y-anhydriten. I fallet med några effektiva moderna kvarnar genereras otillräcklig värme. Detta korrigeras genom att en del av den varma frånluften återcirkuleras till kvarnens inlopp.

Ball Mills[redigera]

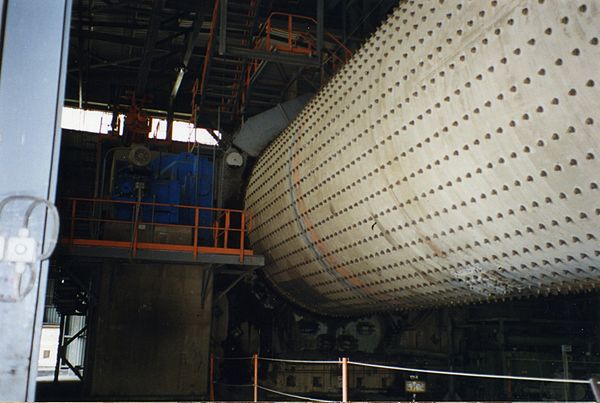

KulkvarnLayout

En kulkvarn är en horisontell cylinder delvis fylld med stålkulor (eller ibland andra former) som roterar runt sin axel, vilket ger kulorna en tumlande och kaskadverkan. Material som matas genom kvarnen krossas genom stöt och mals genom nötning mellan kulorna. Slipmedierna är vanligtvis gjorda av högkromstål. De mindre sorterna är ibland cylindriska ("stenar") snarare än sfäriska. Det finns en rotationshastighet (den "kritiska hastigheten") vid vilken kvarnens innehåll helt enkelt skulle åka över brukets tak på grund av centrifugalverkan. Det kritiska varvtalet (rpm) ges av: n C = 42,29/√ d , där d är den inre diametern i meter. Kulkvarnar drivs normalt med cirka 75 % av den kritiska hastigheten, så en kvarn med en diameter på 5 meter kommer att rotera med cirka 14 rpm.

Kvarnen är vanligtvis uppdelad i minst två kammare (även om detta beror på matningsinmatningens storlek – kvarnar inklusive en valspress är oftast enkammarformade), vilket tillåter användning av olika storlekar av malningsmedier. Stora kulor används vid inloppet för att krossa klinkerknölar (som kan vara över 25 mm i diameter). Kuldiametern är här i intervallet 60–80 mm. I en tvåkammarkvarn är mediet i den andra kammaren vanligtvis i intervallet 15–40 mm, även om media ner till 5 mm ibland påträffas. Som en allmän regel måste storleken på media matcha storleken på det material som mals: stora medier kan inte producera de ultrafina partiklar som krävs i den färdiga cementen, men små media kan inte bryta sönder stora klinkerpartiklar. En gång användes kvarnar med så många som fyra kammare, som möjliggör en tät segregering av mediastorlekar, men detta börjar nu bli sällsynt. Alternativ till flerkammarkvarnar är:

- par av kvarnar, körda i tandem, laddade med media av olika storlek.

- användning av alternativ teknik (se valspressar nedan) för att krossa klinkern före finmalning i en kulkvarn.

En luftström passerar genom kvarnen. Detta hjälper till att hålla kvarnen sval och sveper ut förångad fukt som annars skulle orsaka återfuktning och störa materialflödet. Den dammiga frånluften renas, vanligtvis med påsfilter.

Typisk kvarn/separatorkrets

Slutna kretssystem[redigera]

Effektiviteten i de tidiga stadierna av malning i en kulkvarn är mycket högre än för bildning av ultrafina partiklar, så kulkvarnar arbetar mest effektivt genom att göra en grov produkt, varvid de fina fraktionerna av denna sedan separeras, och den grova delen återförs till kvarnens inlopp. Andelen av kvarnutgångsmaterialet som återförs till inloppet kan variera från 10-30% när vanlig cement mals till 85-95% för extremt fina cementprodukter. Det är viktigt för systemets effektivitet att den minsta mängden material av färdig produktfinhet återförs till inloppet. Moderna separatorer är kapabla att göra en mycket exakt storlek "cut" och bidrar avsevärt till att minska energiförbrukningen, och har den ytterligare fördelen att de kyler både produkten och det returnerade materialet, vilket minimerar överhettning.

Effektiva system med slutna kretsar leder på grund av sin snäva partikelstorlekskontroll till cement med relativt snäva partikelstorleksfördelningar (dvs. för en given medelpartikelstorlek har de färre stora och små partiklar). Detta är en fördel genom att det maximerar styrkan-produktionspotentialen för klinkern, eftersom stora partiklar är inerta. Som en tumregel hydratiserar endast de yttre 7 μm "huden" av varje partikel i betong, så alla partiklar över 14 μm diameter lämnar alltid en oreagerad kärna. Bristen på ultrafina partiklar kan dock vara en nackdel. Dessa partiklar packar normalt utrymmena mellan de större partiklarna i en cementpasta, och om de saknas kompenseras underskottet med extra vatten, vilket leder till lägre hållfasthet. Detta kan åtgärdas genom att inkludera 5 % kalciumkarbonat i cementen: detta mjuka mineral producerar adekvata ultrafina partiklar vid den första passagen genom kvarnen.

Typisk kvarnkraftförbrukning för olika finhetsgrader. Faktiska värden varierar beroende på verkningssystemets effektivitet och klinkerhårdhet.

Energiförbrukning och effekt

Klinkerhårdhet

Klinkerns hårdhet är viktig för energikostnaden för malningsprocessen. Det beror både på klinkerns mineralsammansättning och dess termiska historia. Det enklaste malda klinkermineralet är alite, så high-alit klinkers minskar malningskostnaderna, även om de är dyrare att tillverka i ugnen. Det tuffaste mineralet är belit, eftersom det är hårdare och är något plastiskt, så att kristaller tenderar att platta till snarare än att splittras när de träffas i kvarnen. Förbränningssättet för klinkern är också viktigt. Klinker som snabbt bränns vid den lägsta temperaturen för kombination, sedan snabbt kyls ned, innehåller små, defekta kristaller som lätt mals. Dessa kristaller är vanligtvis också optimala för reaktivitet. Å andra sidan leder lång förbränning vid övertemperatur och långsam nedkylning till stora, välformade kristaller som är svåra att mala och inte reagerar. Effekten av en sådan klinker kan vara att dubbla fräskostnaderna.

Valskvarnar

Dessa har använts i många år för den mindre krävande råmalningsprocessen, men på senare tid har valskvarnar, i kombination med högeffektiva separatorer, använts för cementmalning. Slipningen utsätter materialet för mycket större belastning än i en kulkvarn och är därför mer effektiv. Energiförbrukningen är vanligtvis hälften av en kulkvarn. Emellertid är snävheten i cementens partikelstorleksfördelning problematisk, och processen har ännu inte fått bred acceptans.

Högtrycksvalspressar

Dessa består av ett par rullar placerade 8–30 mm från varandra och motroterande med ythastighet runt 0,9 – 1,8 ms −1 . Rullarnas lager är konstruerade för att ge ett tryck på 50 MPa eller mer. Bädden av material som dras mellan rullarna framträder som en plattliknande agglomeration av mycket spruckna partiklar. Energieffektiviteten för denna process är jämförelsevis hög. System har designats, inklusive en de-agglomerator och separator, som kommer att leverera material med cementfinhet. Emellertid är partikelstorleksfördelningen återigen ett problem, och valspressar är nu alltmer populära som en "förmalningsprocess", där cementen färdigställs i en enkammarkulkvarn. Detta ger bra cementprestanda och minskar energiförbrukningen med 20-40% jämfört med ett standardkulkvarnssystem.

Kapacitet för cementbruk

Cementbruken på en cementfabrik är vanligtvis dimensionerade för en klinkerförbrukning som är betydligt större än produktionen från anläggningens ugnar. Detta av två anledningar:

- Bruken är dimensionerade för att klara toppar i marknadens efterfrågan på cement. I tempererade länder är sommarefterfrågan på cement vanligtvis mycket högre än på vintern. Överskott av klinker som produceras på vintern lagras i beredskap för sommarens efterfråganstoppar. Av denna anledning har växter med mycket säsongsbetonad efterfrågan vanligtvis mycket stora klinkerlager.

- Cementfräsning är den största användaren av el på en cementfabrik, och eftersom de enkelt kan startas och stoppas lönar det sig ofta att driva cementbruk endast under "lågtrafik" när billigare kraft finns tillgänglig. Detta är också gynnsamt för elproducenter, som kan förhandla fram kraftpriser med större användare för att balansera sin produktionskapacitet under 24 timmar. Ofta används mer sofistikerade arrangemang som "power shedding". Detta består i att cementtillverkaren lägger ner anläggningen med kort varsel när kraftleverantören förväntar sig en kritisk efterfrågetopp, i utbyte mot förmånliga priser. Det är uppenbart att mycket överflödig cementfräskapacitet behövs för att "komma ikapp" efter sådana avbrott.

Kontroll av produktkvalitet

Förutom kontroll av temperaturen (som nämnts ovan), är huvudkravet att uppnå en jämn finhet hos produkten. Från de tidigaste tiderna mättes finheten genom att sikta cementen. Eftersom cementen har blivit finare är användningen av siktar mindre användbar, men mängden kvarhållen på en 45 μm sikt mäts fortfarande, vanligtvis genom luftstrålesiktning eller våtsiktning. Mängden som passerar denna sikt (vanligtvis 95 % i moderna universalcement) är relaterad till cementens totala styrka-utvecklingspotential, eftersom de större partiklarna är väsentligen oreaktiva.

Det huvudsakliga måttet på finhet idag är specifik yta. Eftersom cementpartiklar reagerar med vatten vid sin yta, är den specifika ytan direkt relaterad till cementens initiala reaktivitet. Genom att justera malningsfinheten kan tillverkaren producera en rad produkter från en enda klinker. Noggrann kontroll av finheten är nödvändig för att erhålla cement med den önskade konsekventa dagliga prestanda, så dygnet runt-mätningar görs på cementen när den produceras, och kvarnens matningshastigheter och separatorinställningar justeras till bibehålla en konstant specifik yta.

En mer omfattande bild av finheten ges genom partikelstorleksanalys, vilket ger ett mått på mängden av varje storleksintervall som finns närvarande, från submikrometer och uppåt. Detta brukade främst vara ett forskningsverktyg, men med intåget av billiga, industrialiserade laserdiffraktionsanalysatorer, blir dess användning för rutinkontroll allt vanligare. Detta kan ta formen av en skrivbordsanalysator som matas med automatiskt insamlade prover i ett robotiserat laboratorium, eller, allt vanligare, instrument som är anslutna direkt till brukets utloppskanaler. I båda fallen kan resultaten matas direkt in i kvarnens kontrollsystem, vilket möjliggör fullständig automatisering av finhetskontrollen.

Förutom finhet måste tillsatta material i cementen kontrolleras. I fallet med gipstillsats är materialet som används ofta av varierande kvalitet, och det är normal praxis att mäta sulfathalten i cementen regelbundet, typiskt genom röntgenfluorescens, med hjälp av resultaten för att justera gipsmatningshastigheten. Återigen är denna process ofta helt automatiserad. Liknande mät- och kontrollprotokoll tillämpas på andra tillsatta material, såsom kalksten, slagg och flygaska.

Mr. Nick Sun [email protected]

Posttid: 27 september 2020