Orocobre, EnergyX-ek indarrak batzen ditu litioa erauzteko teknologia "berdeak" garatzeko

Orocobrek (ASX: ORE) eta Energy Exploration Technologies (EnergyX) litioaren meatzaritza sektorean garapen iraunkorra eta berrikuntza sustatzeko helburuarekin litioa erauzteko teknologi zuzenak ezartzeko elkarrekin lan egingo dutela jakinarazi dute.

Prentsa-ohar batean, enpresek adierazi dutenez, asmo gutun bat sinatu dute metala erauztearekin lotutako erronkei aurre egiteko zein baldintzatan arituko diren argitzeko helburuarekin.

Bereziki, Orocobrek bere prozesuak hobetzeko interesa du Argentinako iparraldean dagoen Olarozko ustiategian, Salar de Olarozko gatzun-baliabidean. Toyota Tsusho Corporation eta Jujuy Energía y Minería Sociedad del Estado-rekin bateratutako enpresa bat da. Konpainia, gainera, Advantage Lithium-ekin joint venture batean dago, inguruko Cauchari litio proiektua garatzeko.

Hedabideen laburpenaren arabera, 2018an, Orocobrek urtean 25.000 tona gehitu zituen litio karbonato ekoizteko ahalmena, eta ekoizpen eta ahalmen osoa 42.500 tpa litio karbonatora eraman zuen industria, teknika eta baterien merkatuetara saltzeko.

EnergyX, berriz, berrikuntza zientifikoetan ari da lanean, erauzketa nahiz ekoizpen prozesuak hobetzeko, kostu eraginkorragoak eta ingurumena errespetatuz.

Eragin handiko birringailuak egitura sinplearen, birrintze-erlazio handia eta eraginkortasun handiko abantailak ditu. Oso erabilia da meatzaritza, zementua, metalurgia, energia elektrikoa, material erregogorrak, beira eta industria kimikoan. Crusher kolpe-barrak inpaktu handien birringailuaren gako eta erraz janzteko ataletako bat dira. Birringailuaren errotorean ziri batekin finkatzen da. Birringailuaren funtzionamenduan zehar, abiadura handiko errotore birakari batek birringailuaren kolpe-barrak gidatzen ditu birrindutako minerala hausteko, 30 eta 40 m / s-ko abiadura linealean. Minaren bloke-tamaina 1500m m baino txikiagoa da, eta higadura oso larria da. Talka-indarra oso handia da, beraz, beharrezkoa da birringailuaren kolpe-barrek urradura-erresistentzia eta talka-erresistentzia handia izatea.

Manganeso handiko altzairu tradizionalak gogortasun handiagoa badu ere, higadura-erresistentzia ez da handia eta higadura-kontsumoa handiegia da. Kromo handiko burdinurtu arruntak gogortasun oso handia badu ere, ez da nahikoa gogorra eta apurtzen erraza da. Eragin handiko birringailuaren higadura-piezen kromo handiko burdinurtuzko plaka bat garatu genuen, higadura-erresistentzia handikoa, dagoen kromo handiko burdinurtu arruntean oinarrituta, konposizioaren diseinua eta tratamendu termikoko prozesua optimizatuz. Zerbitzu-bizitza manganeso handiko altzairu arruntaren hiru aldiz baino gehiagokoa da.

Kromo handiko Crusher Blow TabernakMaterial Diseinua

Karbono elementua

Karbonoa materialen propietate mekanikoetan eragiten duen elementu nagusietako bat da, batez ere materialaren gogortasunean eta inpaktuaren gogortasunean. Materialaren gogortasuna nabarmen handitzen da karbono edukia handitzean, inpaktuaren gogortasuna nabarmen gutxitzen den bitartean. Karbono-edukia handitzean, kromo handiko burdinurtuzko karburo kopurua handitzen da, gogortasuna handitzen da, higadura-erresistentzia handitzen da baina gogortasuna gutxitzen da. Zurruntasun handiagoa lortzeko eta gogortasun nahikoa ziurtatzeko, karbono-edukia % 2,6 ~ % 3 gisa diseinatu da.

Kromo elementua

Kromoa aleazio-elementu nagusia da kromo handiko burdinurtuan. Kromo kopurua handitzen den heinean, karburo motak aldatzen dira, eta gogortasuna HV 1300 ~ 1800era irits daiteke. Matrizean disolbatutako kromo kopurua handitzen den heinean, atxikitako austenita kopurua handitzen da eta gogortasuna gutxitzen da. Higadura-erresistentzia handia bermatzeko, C r / C = 8 ~ 10 kontrolatuz sare hautsitako karburo eutektiko kopuru handiagoa lor daiteke. Aldi berean, gogortasun handiagoa lortzeko, kromo edukia % 25- -27 izateko diseinatu da.

Molibdeno elementua

Molibdenoa partzialki disolbatzen da matrizean kromo handiko burdinurtuan gogorgarritasuna hobetzeko; neurri batean, MoC karburoak eratzen ditu mikrogogortasuna hobetzeko. Molibdenoa eta manganesoa, nikela eta kobrearen erabilera konbinatuak horma lodiko piezen gogorgarritasun hobea emango du. Birringailuaren kolpe-barrak lodiak direnez, Ferro molibdenoaren prezioa garestiagoa dela kontuan hartuta, molibdenoaren edukia % 0,6 eta % 1,0 artean kontrolatzen da.

Nikela eta Kobrea Elementua

Nikela eta kobrea disoluzio solidoaren matrizearen elementu nagusiak dira, kromo burdinurtuaren gogorgarritasuna eta gogortasuna hobetzen dituena. Biak ala biak karbonoa sortzen ez duten elementuak dira, eta denak austenitan disolbatzen dira austenita egonkortzeko. Kantitatea handia denean, atxikitako austenita kopurua handitzen da eta gogortasuna gutxitzen da. Ekoizpen kostua eta kobrearen disolbagarritasuna austenitan mugatuak direla kontuan hartuta, nikel-edukia % 0,4-% 1,0-ra kontrolatzen da, kobre-edukia % 0,6-% 1,0 artean kontrolatzen da.

Silizioa, manganeso elementua

Silizioa eta manganesoa ohiko elementuak dira kromo handiko burdinurtuetan, eta haien eginkizun nagusia desoxidazioa eta desulfurizazioa dira. Silizioak gogorgarritasuna murrizten du baina M s puntua handitzen du; aldi berean, silizioak karburoen eraketa oztopatzen du, eta horrek grafitizazioa eta ferrita eraketa sustatzeko lagungarria da. Edukia altuegia bada, matrizearen gogortasuna asko murrizten da, beraz, silizio-edukia % 0,4 eta % 1,0 arte kontrolatzen da. Manganesoak kromo handiko burdinurtuzko austenita faseko eskualdea zabaltzen du, solidoa austenitan konpontzen da, gogorgarritasuna hobetzen du eta martensita eraldatze tenperatura murrizten du. Manganesoaren edukia handitzen den heinean, hondar austenita kopurua handitzen da, gogortasuna gutxitzen da eta urradura-erresistentzia eragiten du. Beraz, manganesoaren edukia % 0,5 eta % 1,0 arte kontrolatzen da.

Beste elementu batzuk

S. P elementu kaltegarria da, orokorrean ekoizpenean % 0,05etik behera kontrolatzen dena. RE, V, T i konposatu modifikatzaile eta inokulatzaile konposatu gisa gehitzen dira aleak fintzeko, aleen mugak garbitzeko eta kromo handiko burdinurtuaren inpaktuaren gogortasuna hobetzeko.

Kromo handiko birringailuaren kolpe-barrak materialaren konposizioa

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

High Chrome Crusher Blow Bars Produkzio Prozesua

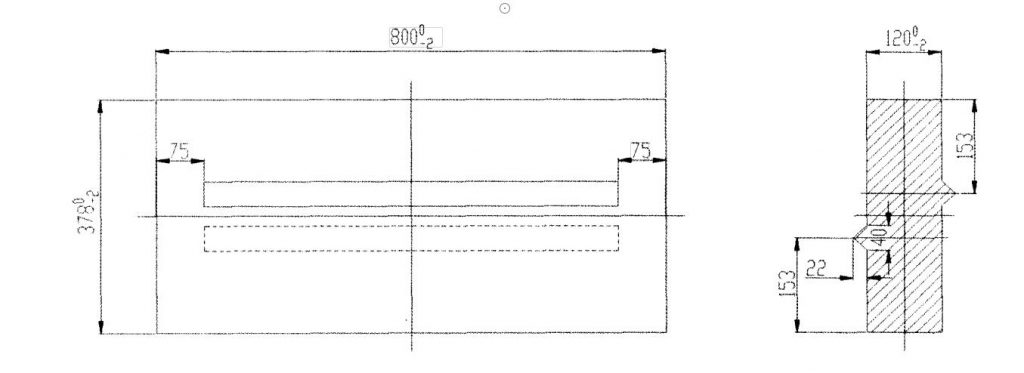

Birringailuaren kolpe-barren pisua 285 kg ingurukoa da, eta bere neurriak irudian ageri dira. Kolpe-barren instalazio-baldintzak bermatzeko, kolpe-barren planoan tolestura-deformazioaren zenbatekoa ≤ 2m m-koa da. Kolpe-barren gainazala oso altua denez, ez da depresiorik edo irtengunerik egon behar. Galdaketaren dentsitatea bermatzeko, erresistentzia handiko erretxina harea moldatzea erabiltzen dugu. Uzkurtze-tasa lineala % 2,4 eta % 2,8 artekoa da. ΣF barruan: ΣF horizontala: ΣF zuzena = 1: 0,75: 1,1 diseinatzeko. Mota horizontaleko isurketa zeiharra hartzen du, eta, aldi berean, berokuntza eta berokuntza igogailua eta kanpoko hozte zuzeneko burdina laguntzen ditu, eta prozesuaren etekina %70 ~%75ean kontrolatzen da.

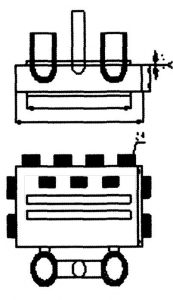

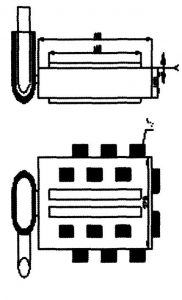

Probako ekoizpen-prozesuan zehar, 2. irudiko, 3. irudiko eta 4. irudiko hiru modelizazio-prozesuak hartu ditugu. Galdaketa eta artezketaren ostean, 2. irudiko eta 3. irudiko prozesuan ekoiztutako plaka-mailuek desberdinak dituztela ikusi zen. gainazaleko depresioa eta tolestura-deformazio-mailak. Igogailua handitzeko metodoak ezin ditu gainazaleko depresioa eta tolestura deformazioa ezabatu, instalazioaren baldintzak betetzen ez dituena.

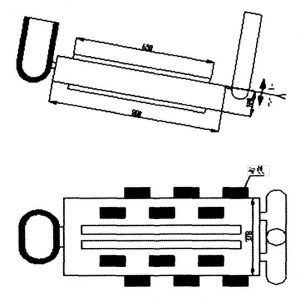

2. Irudian eta 3. Irudian moldaketa-prozesuaren probako ekoizpen-esperientziaren laburpenean oinarrituta, 4. Irudian agertzen den molde horizontal inklinatua galdaketa-prozesua erabiltzea erabaki dugu, galdaketa eta artezketa ondoren mailuaren gainazalak ez du depresio eta tolesturarik. deformazioa, eta deformazioa ≤ 2m m-koa da Instalazio baldintzak betetzeko. Ekoizpen-prozesu espezifikoa honako hau da: harea-moldea horizontalki kutxa batean egin ondoren, harea-moldearen mutur bat altuera jakin batera altxatzen da inklinazio angelu jakin bat osatzeko. Inklinazio angelua, oro har, 8 eta 20 ° artean kontrolatzen da). Burdina urtua atetik sartzen da, eta burdina urtua barrunbean sartzen da lehenik puntu baxuenera iristeko. Kanpoan hoztutako burdinaren hozte-efektuarekin solidotzen da lehenik. Presioa igogailua burdina urtuz betetakoan maximoa iritsi arte, eta igogailua azkenean solidotu egiten da solidotze sekuentziala lortzeko, horrela egitura trinkoa eta uzkurdurarik gabeko galdaketa bat lortuz.

1000k g-ko maiztasun ertaineko labe elektrikoa (kuartzozko harea-labearen estalkia) urtzeko ekoizpenerako erabiltzen da. Kareharria + hautsitako beira konposatuaren zepa-agentea gehitzen da urtu aurretik. Karga gehiena urtu ondoren, zepak kentzen dira, eta, ondoren, ferrosilizioa eta ferromanganesoa gehitzen dira desoxidatzeko. Aluminiozko alanbrea azken desoxidazioaren ondoren isurtzen da, eta urtze-tenperatura 1500 eta 1 550 º C-tan kontrolatzen da

. Plaka-mailuaren urradura-erresistentzia integrala gehiago hobetzeko, kromo handiko burdinurtuzko karburoen morfologia hobetzen dugu konposatuaren bidez. aldaketa eta inokulazio tratamendu-prozesuak, inklusioak murrizten ditu, burdina urtua, ale finduak arazten ditu eta zeharkako egituraren koherentzia eta galdaketa lodi eta astunen errendimendua hobetzen ditu. Eragiketa espezifikoa hau da: 400 ~ 600 ℃-ra berotu ontzira, eta gehitu R e — A 1—B i—M g konposatu modifikatzaile eta V —T i—Z n konposatu haurdun konposatu ontzira bota aurretik.

Inokulatzailea, urtutako burdina isurtzen da zaldira, eta zepa biltzeko agentea botatzen da, gainerako urtutako zepa azkar bildu ahal izateko, urtutako burdina gehiago garbitu eta tenperatura zaintzeko estalki-film geruza bat osatzeko, hau da. castingera. Burdina urtua 2 eta 3 minutuz sedatzen da, eta isurketa-tenperatura 1380 eta 1420 ºC artean kontrolatzen da.

Kromo handiko Crusher Blow TabernakBero tratamendua

Burdinurtu ultra-altuko kromoaren tenperatura altuko itzaltze-prozesuan, austenitan aleazio-elementuen disolbagarritasuna handitzen da tenperatura igotzean. Tenperatura baxua denean, karbonoaren eta kromoaren disolbagarritasun baxuaren ondorioz austenitan, karburo sekundario gehiago hauspeatuko dira beroaren kontserbazioan. Austenita gehiena martensita bihur daitekeen arren, austenitaren karbono-edukia eta aleazio-elementuen edukia baxuak dira, beraz, gogortasuna ez da handia. Tenperatura areagotzearekin batera, zenbat eta karbono-edukia eta aleazio-edukia handiagoa izan austenitan, orduan eta gogorragoa da martensita eraldatzearen ondoren eratzen den eta gero eta gogortasun handiagoa. Tenperatura altuegia denean, tenperatura altuko austenitaren karbono-edukia eta aleazio-edukia altuegia da, egonkortasuna altuegia da, zenbat eta azkarrago hozte-abiadura, orduan eta karburo sekundario gutxiago prezipitatu, orduan eta austenita gehiago atxikitzen da eta itzaltzea. gogortasuna Zenbat eta txikiagoa izan.

Gelditze- eta euste-denbora handitzearekin batera, kromo-galdaketa ultra-altuko burdinurtu-gogortasun makroa handitzen da lehenik eta gero gutxitzen da. Tenperatura austenizatzeko denborak kromo-galdaketa ultra-altuko gogortasunean duen eragina bigarren mailako karburoen prezipitazioaren, disoluzio-erreakzioaren hurbiltasunaren eta oreka-egoeraren karbono-edukiaren eta tenperatura altuko austenitaren aleazio-edukiaren eragina da funtsean. . Burdinurtu ultra-altuko kromo galdaketa austenizazio-tenperaturara berotu ondoren, austenitako karbono eta aleazio elementu gainsaturatuak karburo sekundario gisa hauspeatzen dira. Hau difusio prozesu bat da. Eutsi denbora laburregia denean, karburo sekundarioen prezipitazioa txikiegia da. Austenitak karbono eta aleazio elementu gehiago dituenez, egonkortasuna altuegia da. Martensitaren eraldaketa osatu gabe dago itzaltzean, eta itzaltzeko gogortasuna baxua da. Eutsi-denbora luzatzearekin batera, karburo sekundarioen prezipitazio-kopurua handitzen da, austenitaren egonkortasuna gutxitzen da, itzaltzean sortzen den martensita-kopurua handitzen da eta itzaltze-gogortasuna handitzen da. Denbora tarte jakin batean bero mantendu ondoren

, austenitako karbono-edukia eta aleazio-edukia oreka iristen dira. Tenperaturari eusteko denbora luzatzen bada, austenita aleak lodiagoak izango dira. Ondorioz, atxikitako austenita kantitatea handitu egiten da eta itzaltzeko gogortasuna murrizten da.

GB / T 8263-1999 "Burdinurtu zuriko urradura erresistenteak" arau nazionalaren arabera, tratamendu termikoko prozesuaren zehaztapenak iseka egiten dira eta erreferentziazko materialak eskaintzen dira. Ikerketak proposatutako karburoaren prezipitazio sekundarioaren tenperatze-tenperaturak, tenplatze-tenperaturak eta euste-denborak zehazten du plaka-mailuaren tratamendu termikorako prozesu optimoa: 1020 ℃ (3-4 h edukitzea), tenperatura altuko lainoa itzaltzea eta airea hoztea ondoren. 3 eta 5 minutu 400 ℃-tan tenplatzea (berotu 5-6 orduz, zabaldu airera eta hoztu giro-tenperaturara). Tenplatu eta tenplatu ondoren, matrizearen egitura martensita tenplatua + karburo eutektikoa M + karburo sekundarioa + hondar austenita da. Plaka mailua lodiagoa eta astunagoa denez, tratamendu termikoaren prozesuan galdaketa pitzatuko ez dadin bermatzeko, tenperatura igoeraren neurria hartzen da. Tratamendu termikoko prozesua 5. irudian erakusten da. Plakako mailuaren gogortasuna 58 ~ 62 HRC da tratamendu termikoa egin ondoren, eta talkaren gogortasuna 8,5 J / cm-koa da.

@Nick Sun [email protected]

Argitalpenaren ordua: 2020-07-07