Orocobre、EnergyXが協力して、「グリーン」リチウム抽出技術を開発

Orocobre(ASX:ORE)とEnergy Exploration Technologies(EnergyX)は、リチウム鉱業セクターの持続可能な開発と革新を促進することを目的として、直接リチウム抽出技術の実装に協力することを発表した。

プレスリリースで、両社は、金属の抽出に関連するいくつかの課題に取り組むために協力する条件を明確にすることを目的として、同意書に署名したと述べました。

特に、Orocobreは、アルゼンチン北部にあるSalar deOlarozブライン資源のOlarozオペレーションでのプロセスの改善に関心を持っています。 これは豊田通商株式会社とJujuyEnergíayMineríaSociedaddelEstadoとの合弁事業です。 同社はまた、Advantage Lithiumとの合弁事業で、近くのCauchariリチウムプロジェクトを開発しています。

メディアブリーフによると、2018年にOrocobreは年間25,000トンの炭酸リチウム生産能力を追加し、産業、技術、バッテリー市場に販売するために42,500tpaの炭酸リチウムの完全生産と生産能力を獲得しました。

一方、EnergyXは現在、抽出プロセスと生産プロセスの両方をより費用効果が高く環境に優しいものにすることで改善するための科学的革新に取り組んでいます。

大型衝撃破砕機は、構造が単純で、破砕率が高く、効率が高いという利点があります。 鉱業、セメント、冶金、電力、耐火材料、ガラス、化学産業で広く使用されています。 破砕機のブローバーは、大型衝撃破砕機の鍵であり、摩耗しやすい部品の1つです。 クラッシャーのローターにくさびで固定されています。 破砕機の運転中、高速回転ローターが破砕機のブローバーを駆動し、破砕された鉱石を30〜40 m / sの線速度で破砕します。 鉱石のブロックサイズは1500mm未満であり、摩耗は非常に深刻です。 衝撃力が非常に大きいため、クラッシャーブローバーには高い耐摩耗性と耐衝撃性が求められます。

従来の高マンガン鋼は靭性は高いものの、耐摩耗性は高くなく、摩耗量が多すぎます。 通常の高クロム鋳鉄は硬度が非常に高いですが、強度が低く、割れやすいです。 大型 衝撃破砕機の摩耗部品の使用条件と構造特性を考慮し、組成設計と熱処理工程を最適化することにより、既存の通常の高クロム鋳鉄をベースに、総合耐摩耗性の高い高クロム鋳鉄板を開発しました。 耐用年数は通常の高マンガン鋼の3倍以上です。

ハイクロムクラッシャーブローバーマテリアルデザイン

カーボンエレメント

炭素は、材料の機械的特性、特に材料の硬度に影響を与え、靭性に影響を与える重要な要素の1つです。 材料の硬度は炭素含有量の増加とともに大幅に増加しますが、衝撃靭性は大幅に低下します。 炭素含有量の増加に伴い、高クロム鋳鉄の炭化物の数が増加し、硬度が増加し、耐摩耗性は増加しますが、靭性は低下します。 より高い剛性と十分な靭性を確保するために、炭素含有量は2.6%〜3%と設計されています。

クロム元素

クロムは、高クロム鋳鉄の主要な合金元素です。 クロムの数が増えると、炭化物の種類が変わり、硬度はHV 1300〜1800に達する可能性があります。マトリックスに溶解するクロムの量が増えると、残留オーステナイトの量が増え、硬度が低下します。 高い耐摩耗性を確保するために、C r / C = 8〜10を制御することで、より多くの破壊されたネットワーク共晶炭化物を得ることができます。 同時に、より高い靭性を得るために、クロム含有量は25〜-27%になるように設計されています。

モリブデン元素

モリブデンは、焼入れ性を改善するために高クロム鋳鉄のマトリックスに部分的に溶解します。 部分的にMoC炭化物を形成して、微小硬度を向上させます。 モリブデンとマンガン、ニッケル、銅を組み合わせて使用すると、厚肉部品の焼入れ性が向上します。 破砕機のブローバーが太いため、フェロモリブデンの価格が高いことを考えると、モリブデン含有量は0.6%から1.0%の範囲に抑えられています。

ニッケルと銅の元素

ニッケルと銅は固溶体強化マトリックスの主要元素であり、クロム鋳鉄の焼入れ性と靭性を向上させます。 それらは両方とも非炭素形成元素であり、それらはすべてオーステナイトに溶解してオーステナイトを安定化します。 量が多いと残留オーステナイト量が増加し、硬度が低下します。 製造コストとオーステナイトへの銅の溶解度が制限されていることを考慮して、ニッケル含有量は0.4%から1.0%に制御され、銅含有量は0.6%から1.0%に制御されます。

シリコン、マンガン元素

シリコンとマンガンは高クロム鋳鉄の従来の元素であり、それらの主な役割は脱酸と脱硫です。 シリコンは焼入れ性を低下させますが、Msポイントを増加させます。 同時に、シリコンは炭化物の形成を妨げ、それは黒鉛化とフェライト形成の促進を助長します。 含有量が多すぎると、マトリックスの硬度が大幅に低下するため、シリコン含有量は0.4%〜1.0%に制御されます。 マンガンは、高クロム鋳鉄のオーステナイト相領域を拡大し、オーステナイトに固溶し、焼入れ性を改善し、マルテンサイト変態温度を低下させます。 マンガン含有量が増加すると、残留オーステナイトの数が増加し、硬度が低下し、耐摩耗性が影響を受けます。 したがって、マンガン含有量は、0.5%から1.0%に制御される。

その他の要素

S. Pは有害な元素であり、一般的に生産において0.05%未満に管理されています。 RE、V、T iは、複合改質剤および複合接種剤として添加され、結晶粒を微細化し、結晶粒界をきれいにし、高クロム鋳鉄の衝撃靭性を向上させます。

高クロムクラッシャーブローバーの材料組成

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2.6-3.0 | 25-28 | 0.6-1.0 | 0.4-1.0 | 0.6-1.0 | 0.4-1.0 | 0.5〜1.0 | ≤0.05 | ≤0.05 |

高クロムクラッシャーブローバーの製造プロセス

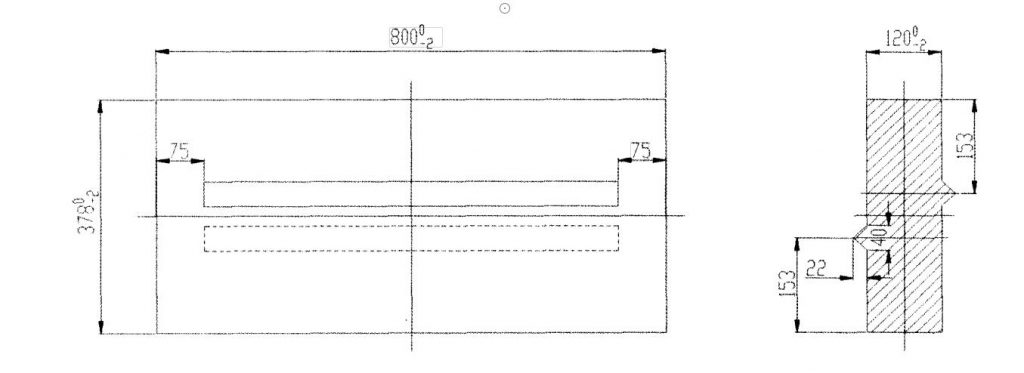

クラッシャーブローバーの重量は約285kgで、寸法を図に示します。 ブローバーの設置要件を確実にするために、ブローバーの平面での曲げ変形の量は≤2mmです。 ブローバーの表面は非常に高いため、くぼみや突起があってはなりません。 鋳物の緻密さを確保するために、高強度樹脂砂成形を採用しています。 線形収縮率は2.4%から2.8%です。 範囲内のΣF:ΣF水平:ΣF直線= 1:0.75:1.1設計。 横型の斜め注湯を採用すると同時に、加熱・加熱ライザーと直接外部冷却鉄を補助し、工程歩留まりを70%〜75%に抑えています。

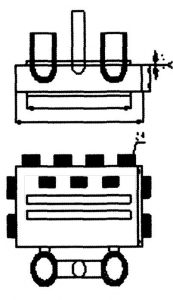

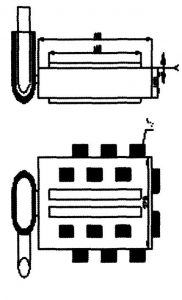

試作工程では、図2、図3、図4の3つのモデリング工程を採用しました。鋳造・研削後、図2と図3の工程で製造されたプレートハンマーは異なることがわかりました。表面のくぼみと曲げ変形の程度。 ライザーを大きくする方法では、設置要件を満たしていない表面のくぼみや曲げ変形をなくすことはできません。

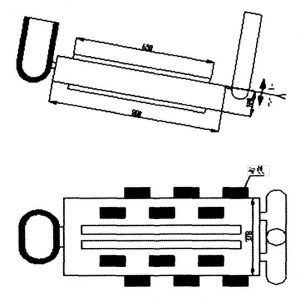

図2と図3の成形プロセスの試作経験の要約に基づいて、図4に示す水平成形傾斜鋳造成形プロセスを使用することにしました。鋳造および研削後のハンマーの表面にはくぼみや曲がりがありません。変形、および変形は≤2mmです。設置要件を満たすため。 具体的な製造工程は次のとおりです。砂型を水平に箱状にした後、砂型の一端を一定の高さまで持ち上げて一定の傾斜角を形成します。 傾斜角は一般的に8〜20°に制御されます)。 溶銑はゲートから導入され、溶銑は最初にキャビティに入り、最低点に到達します。 それは最初に外部冷却された鉄の冷却効果によって固化されます。 溶鉄を充填してライザーが最大に達するまでの圧力で、ライザーが最終的に凝固し、順次凝固することで、緻密な構造で収縮のない鋳物が得られます。

製錬生産には1000kgの中周波電気炉(石英砂炉ライニング)を使用しています。 製錬前に石灰石+割れガラス複合スラグ剤を添加します。 装入物の大部分が溶けた後、スラグを除去し、次にフェロシリコンとフェロマンガンを加えて脱酸します。 最終脱酸後、アルミ線を排出し、溶融温度を1500〜1550℃に制御します。

プレートハンマーの総合耐摩耗性をさらに向上させるために、複合材による高クロム鋳鉄の炭化物の形態を改善します。改質および接種処理プロセス、介在物の削減、溶鉄、精製粒子の精製、および断面構造の一貫性と厚くて重い鋳物の性能の向上。 具体的な操作は、取鍋を400〜600℃に予熱し、一定量のR e_A 1-B i-Mg化合物修飾剤とV-Ti-Zn化合物妊娠化合物を取鍋に加えてから注ぐことです。

取鍋に接種剤、溶銑を流し込み、スラグ回収剤を投入することで、残った溶銑を素早く回収し、溶銑をさらに精製し、保温カバーフィルムの層を形成します。キャスティングに。 溶銑を2〜3分間鎮静させ、注湯温度を1380〜1420℃に制御します。

ハイクロムクラッシャーブローバー熱処理

超高クロム鋳鉄の高温焼入れ工程中、オーステナイトへの合金元素の溶解度は温度の上昇とともに増加します。 オーステナイトへの炭素とクロムの溶解度が低いため、焼入れ温度が低い場合、保温中に二次炭化物がより多く析出します。 ほとんどのオーステナイトはマルテンサイトに変態することができますが、オーステナイトの炭素含有量と合金元素の含有量が低いため、硬度は高くありません。 焼入れ温度の上昇に伴い、オーステナイト中の炭素含有量と合金含有量が高くなるほど、変態後に形成されるマルテンサイトは硬くなり、焼入れ硬度は高くなります。 焼入れ温度が高すぎると、高温オーステナイトの炭素含有量と合金含有量が高すぎ、安定性が高すぎ、冷却速度が速くなり、二次炭化物の沈殿が少なくなり、オーステナイトがより多く保持され、焼入れが起こります。硬度低いです。

焼入れおよび保持時間の増加に伴い、超高クロム鋳鉄のマクロ硬度は最初に増加し、次に減少します。 超高クロム鋳鉄の硬度に及ぼすオーステナイト化温度保持時間の影響は、本質的に、高温オーステナイトの炭素含有量および合金含有量に及ぼす二次炭化物の析出、溶解反応の近さ、および平衡状態の影響である。 。 鋳放しの超高クロム鋳鉄をオーステナイト化温度まで加熱した後、オーステナイト中の過飽和炭素および合金元素が二次炭化物として析出します。 これは拡散プロセスです。 保持時間が短すぎると、二次炭化物の析出が少なすぎます。 オーステナイトには炭素と合金の元素が多く含まれているため、安定性が高すぎます。 焼入れ中のマルテンサイト変態は不完全であり、焼入れ硬度は低い。 保持時間の延長に伴い、二次炭化物の析出量が増加し、オーステナイトの安定性が低下し、焼入れ時に形成されるマルテンサイトの量が増加し、焼入れ硬度が増加します。 一定時間保温した後

、オーステナイト中の炭素含有量と合金含有量は平衡に達します。 保温時間を長くするとオーステナイト粒が粗くなります。 その結果、残留オーステナイトの量が増加し、焼入れ硬度が低下します。

国家標準GB / T 8263-1999「耐摩耗性白鋳鉄鋳物」によると、熱処理プロセスの仕様が模倣され、参考資料が提供されています。 研究によって提案された二次炭化物の沈殿と溶解の急冷温度、焼き戻し温度、および保持時間は、プレートハンマーの最適な熱処理プロセスを決定します:1020℃(3〜4時間保持)高温霧急冷、およびその後の空冷3〜5分400℃で焼き戻し(5〜6時間加熱、空気に広げ、室温まで冷却)。 焼入れおよび焼戻し後、マトリックス構造は焼戻しマルテンサイト+共晶炭化物M +二次炭化物+残留オーステナイトになります。 プレートハンマーは厚くて重いため、熱処理時に鋳物にひびが入らないように、段階的な温度上昇対策を採用しています。 熱処理工程を図5に示します。熱処理後のプレートハンマーの硬度は58〜62 HRCで、衝撃靭性は8.5J / cmと高くなっています。

@Nick Sun [email protected]

投稿時間:2020年8月7日