Orocobre und EnergyX bündeln ihre Kräfte, um „grüne“ Lithium-Extraktionstechnologien zu entwickeln

Orocobre (ASX: ORE) und Energy Exploration Technologies (EnergyX) haben bekannt gegeben, dass sie an der Implementierung von Technologien zur direkten Lithiumextraktion zusammenarbeiten werden, um eine nachhaltige Entwicklung und Innovation im Lithiumabbausektor zu fördern.

In einer Pressemitteilung gaben die Unternehmen an, dass sie eine Absichtserklärung mit dem Ziel unterzeichnet haben, die Bedingungen klarzustellen, unter denen sie bei der Bewältigung einiger der Herausforderungen im Zusammenhang mit der Gewinnung des Metalls zusammenarbeiten werden.

Orocobre ist insbesondere daran interessiert, seine Prozesse in seinem Betrieb Olaroz im Norden Argentiniens auf der Sole-Ressource Salar de Olaroz zu verbessern. Dabei handelt es sich um ein Joint Venture mit der Toyota Tsusho Corporation und der Jujuy Energía y Minería Sociedad del Estado. Das Unternehmen befindet sich auch in einem Joint Venture mit Advantage Lithium, um das nahe gelegene Lithiumprojekt Cauchari zu entwickeln.

Laut dem Medienbrief fügte Orocobre im Jahr 2018 25.000 Tonnen pro Jahr an Lithiumcarbonat-Produktionskapazität hinzu, wodurch die volle Produktion und Kapazität auf 42.500 tpa Lithiumcarbonat für den Verkauf an Industrie-, Technik- und Batteriemärkte erhöht wurde.

EnergyX hingegen arbeitet derzeit an wissenschaftlichen Innovationen, um sowohl die Gewinnungs- als auch die Produktionsprozesse zu verbessern, indem sie kostengünstiger und umweltfreundlicher werden.

Der große Prallbrecher hat die Vorteile einer einfachen Struktur, eines großen Brechverhältnisses und einer hohen Effizienz. Es ist weit verbreitet in der Bergbau-, Zement-, Metallurgie-, Strom-, Feuerfest-, Glas- und chemischen Industrie. Die Brecherschlagleisten sind eines der Schlüssel- und Verschleißteile des großen Prallbrechers. Es wird mit einem Keil am Rotor des Brechers befestigt. Während des Betriebs des Brechers treibt ein mit hoher Geschwindigkeit rotierender Rotor die Schlagleisten des Brechers an, um das zerkleinerte Erz mit einer linearen Geschwindigkeit von 30 bis 40 m/s zu brechen. Die Blockgröße des Erzes beträgt weniger als 1500 m m, und der Verschleiß ist sehr groß. Die Schlagkraft ist sehr groß, daher ist es erforderlich, dass die Schlagleisten des Brechers eine hohe Abriebfestigkeit und Schlagfestigkeit aufweisen.

Obwohl der herkömmliche Stahl mit hohem Mangangehalt eine höhere Zähigkeit aufweist, ist die Verschleißfestigkeit nicht hoch und der Verschleißverbrauch zu groß. Obwohl gewöhnliches Gusseisen mit hohem Chromgehalt eine sehr hohe Härte hat, ist es nicht zäh genug und bricht leicht. Mit Blick auf die Arbeitsbedingungen und strukturellen Eigenschaften der Verschleißteile von großen Prallbrechern haben wir eine Gusseisenplatte mit hohem Chromgehalt und hoher umfassender Verschleißfestigkeit entwickelt, die auf dem bestehenden gewöhnlichen Gusseisen mit hohem Chromgehalt basiert, indem wir das Zusammensetzungsdesign und den Wärmebehandlungsprozess optimiert haben. Die Lebensdauer beträgt mehr als das Dreifache von gewöhnlichem Hochmanganstahl.

Crusher-Schlagleisten mit hohem ChromgehaltMaterialdesign mit hohem Chromgehalt

Kohlenstoff-Element

Kohlenstoff ist eines der Schlüsselelemente, das die mechanischen Eigenschaften von Materialien beeinflusst, insbesondere die Härte und Schlagzähigkeit des Materials. Die Härte des Materials nimmt mit zunehmendem Kohlenstoffgehalt deutlich zu, während die Schlagzähigkeit deutlich abnimmt. Mit zunehmendem Kohlenstoffgehalt nimmt die Anzahl der Karbide in Gusseisen mit hohem Chromgehalt zu, die Härte nimmt zu, die Verschleißfestigkeit nimmt zu, aber die Zähigkeit nimmt ab. Um eine höhere Steifigkeit zu erreichen und eine ausreichende Zähigkeit zu gewährleisten, ist der Kohlenstoffgehalt auf 2,6 %~ 3 % ausgelegt.

Chrom-Element

Chrom ist das Hauptlegierungselement in Gusseisen mit hohem Chromgehalt. Mit zunehmender Chromzahl ändert sich die Art der Karbide und die Härte kann HV 1300 ~ 1800 erreichen. Mit zunehmender Menge an in der Matrix gelöstem Chrom steigt die Menge an Restaustenit und die Härte nimmt ab. Um eine hohe Verschleißfestigkeit sicherzustellen, kann durch Steuern von C r /C = 8 – 10 eine größere Anzahl von eutektischen Karbiden mit gebrochenem Netzwerk erhalten werden. Gleichzeitig ist der Chromgehalt zur Erzielung einer höheren Zähigkeit auf 25 bis 27 % ausgelegt.

Molybdän-Element

Molybdän löst sich teilweise in der Matrix von Gusseisen mit hohem Chromgehalt auf, um die Härtbarkeit zu verbessern; bildet teilweise MoC-Karbide zur Verbesserung der Mikrohärte. Die kombinierte Verwendung von Molybdän und Mangan, Nickel und Kupfer bietet eine bessere Härtbarkeit für dickwandige Teile. Da die Schlagleisten des Brechers dick sind, wird der Molybdängehalt unter Berücksichtigung des höheren Preises von Ferro-Molybdän im Bereich von 0,6 % bis 1,0 % geregelt.

Nickel- und Kupferelement

Nickel und Kupfer sind die Hauptelemente der Mischkristall-Verfestigungsmatrix, die die Härtbarkeit und Zähigkeit von Chromgusseisen verbessert. Beide sind nicht kohlenstoffbildende Elemente und werden alle in Austenit gelöst, um Austenit zu stabilisieren. Wenn die Menge groß ist, nimmt die Menge an Restaustenit zu und die Härte ab. In Anbetracht dessen, dass die Produktionskosten und die Löslichkeit von Kupfer in Austenit begrenzt sind, wird der Nickelgehalt auf 0,4 % bis 1,0 % und der Kupfergehalt auf 0,6 % bis 1,0 % gesteuert.

Silizium, Mangan-Element

Silizium und Mangan sind herkömmliche Elemente in Gusseisen mit hohem Chromgehalt und ihre Hauptaufgabe ist die Desoxidation und Entschwefelung. Silizium verringert die Härtbarkeit, erhöht aber den Ms-Punkt; gleichzeitig behindert Silizium die Bildung von Carbiden, was der Förderung der Graphitisierung und Ferritbildung förderlich ist. Wenn der Gehalt zu hoch ist, wird die Härte der Matrix stark verringert, so dass der Siliziumgehalt auf 0,4 % bis 1,0 % geregelt wird. Mangan dehnt den Austenitphasenbereich von Gusseisen mit hohem Chromgehalt aus, löst sich in Austenit fest auf, verbessert die Härtbarkeit und verringert die Martensit-Umwandlungstemperatur. Mit zunehmendem Mangangehalt nimmt die Zahl des Restaustenits zu, die Härte nimmt ab und die Abriebfestigkeit wird beeinträchtigt. Daher wird der Mangangehalt auf 0,5 % bis 1,0 % geregelt.

Andere Elemente

S. P ist ein schädliches Element, das in der Produktion im Allgemeinen auf unter 0,05 % kontrolliert wird. RE, V, Ti werden als zusammengesetzte Modifikatoren und zusammengesetzte Impfmittel zugesetzt, um Körner zu verfeinern, Korngrenzen zu reinigen und die Schlagzähigkeit von Gusseisen mit hohem Chromgehalt zu verbessern.

Materialzusammensetzung der Brecherschlagleisten mit hohem Chromgehalt

| C | Kr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Produktionsprozess für Crusher-Schlagleisten mit hohem Chromgehalt

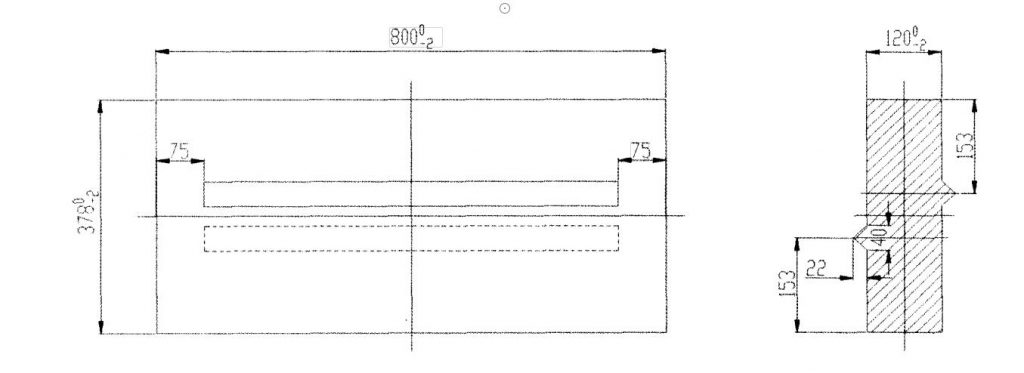

Das Gewicht der Schlagleiste des Brechers beträgt etwa 285 kg, und ihre Abmessungen sind in der Abbildung dargestellt. Um die Installationsanforderungen der Schlagleiste zu gewährleisten, beträgt die Biegeverformung in der Ebene der Schlagleiste ≤ 2 mm. Da die Oberfläche der Schlagleiste extrem hoch ist, dürfen keine Vertiefungen oder Erhebungen vorhanden sein. Um die Dichte des Gussstücks zu gewährleisten, verwenden wir Sandguss aus hochfestem Harz. Die lineare Schrumpfungsrate beträgt 2,4 % bis 2,8 %. ΣF innerhalb: ΣF horizontal: ΣF gerade = 1: 0,75: 1,1 nach Auslegung. Es verwendet ein schräges Gießen vom horizontalen Typ und unterstützt gleichzeitig das Heiz- und Heizsteigrohr und das direkte externe Kühleisen, und die Prozessausbeute wird auf 70% ~ 75% gesteuert.

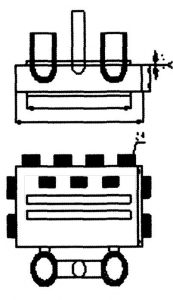

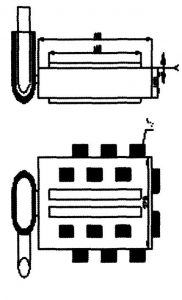

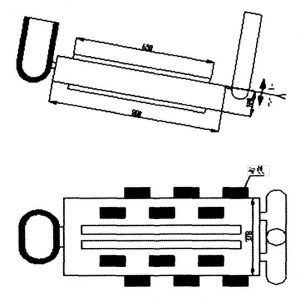

Während des Versuchsproduktionsprozesses haben wir die drei Modellierungsprozesse von Fig. 2, Fig. 3 und Fig. 4 übernommen. Nach dem Gießen und Schleifen wurde festgestellt, dass die im Prozess von Fig. 2 und Fig. 3 hergestellten Plattenhämmer unterschiedlich sind Grade der Oberflächenvertiefung und Biegeverformung. Das Verfahren zum Vergrößern des Risers kann die Oberflächenvertiefung und die Biegeverformung nicht eliminieren, was die Installationsanforderungen nicht erfüllt.

Basierend auf der Zusammenfassung der Versuchsproduktionserfahrung des Formprozesses in Abbildung 2 und Abbildung 3 haben wir uns entschieden, das in Abbildung 4 gezeigte horizontale Gießverfahren mit geneigtem Gießen zu verwenden, wobei die Oberfläche des Hammers nach dem Gießen und Schleifen keine Vertiefung und Biegung aufweist Verformung, und die Verformung ist ≤ 2 mm Um die Installationsanforderungen zu erfüllen. Der spezifische Produktionsprozess ist wie folgt: Nachdem die Sandform horizontal zu einem Kasten geformt wurde, wird ein Ende der Sandform auf eine bestimmte Höhe angehoben, um einen bestimmten Neigungswinkel zu bilden. Der Neigungswinkel wird in der Regel zwischen 8 und 20° geregelt). Das geschmolzene Eisen wird vom Tor eingeführt, und das geschmolzene Eisen tritt zuerst in den Hohlraum ein, um den tiefsten Punkt zu erreichen. Es wird zunächst durch die Kühlwirkung des von außen gekühlten Bügeleisens verfestigt. Druck, bis das Steigrohr ein Maximum erreicht, wenn es mit geschmolzenem Eisen gefüllt ist, und das Steigrohr schließlich erstarrt, um eine sequentielle Erstarrung zu erreichen, wodurch ein Gussstück mit dichter Struktur und ohne Schrumpfung erhalten wird.

Für die Schmelzproduktion wird ein 1000-kg-Mittelfrequenz-Elektroofen (Quarzsandofenauskleidung) verwendet. Kalkstein + Glasscherben-Verbundschlackemittel wird vor dem Schmelzen zugesetzt. Nachdem der größte Teil der Charge geschmolzen ist, wird die Schlacke entfernt und dann werden Ferrosilicium und Ferromangan zur Desoxidation hinzugefügt. Der Aluminiumdraht wird nach der endgültigen Desoxidation entladen und die Schmelztemperatur wird auf 1500 bis 1 550 ° C geregelt.

Um die umfassende Abriebfestigkeit des Plattenhammers weiter zu verbessern, verbessern wir die Morphologie von Karbiden aus Gusseisen mit hohem Chromgehalt durch Verbundwerkstoffe Modifizierungs- und Impfbehandlungsverfahren, Reduzierung von Einschlüssen, Reinigung von geschmolzenem Eisen, verfeinerte Körner und Verbesserung der Konsistenz der Querschnittsstruktur und Leistung dicker und schwerer Gussteile. Der spezifische Vorgang ist: Vorheizen der Pfanne auf 400 ~ 600 ℃ und Hinzufügen einer bestimmten Menge R e - A 1 - B i - M g -Verbindungsmodifikators und V - T i - Z n -Verbindung schwangerer Verbindung in die Pfanne vor dem Gießen.

Impfmittel, geschmolzenes Eisen wird in die Pfanne gegossen und das Schlackensammelmittel wird geworfen, so dass die verbleibende geschmolzene Schlacke schnell gesammelt, das geschmolzene Eisen weiter gereinigt und eine Schicht aus temperaturerhaltendem Deckfilm gebildet werden kann, was förderlich ist zum Gießen. Das geschmolzene Eisen wird 2 bis 3 Minuten lang beruhigt, und die Gießtemperatur wird zwischen 1380 und 1420 ° C geregelt.

Crusher-Schlagleisten mit hohem ChromgehaltWärmebehandlung mit hohem Chromgehalt

Während des Hochtemperatur-Abschreckprozesses von ultrahochverchromtem Gusseisen nimmt die Löslichkeit von Legierungselementen in Austenit mit steigender Temperatur zu. Wenn die Abschrecktemperatur niedrig ist, scheiden sich aufgrund der geringen Löslichkeit von Kohlenstoff und Chrom in Austenit mehr Sekundärkarbide während der Wärmekonservierung aus. Obwohl der meiste Austenit in Martensit umgewandelt werden kann, sind der Kohlenstoffgehalt des Austenits und der Gehalt an Legierungselementen gering, sodass die Härte nicht hoch ist. Bei Erhöhung der Abschrecktemperatur gilt: Je höher der Kohlenstoff- und Legierungsgehalt im Austenit, desto härter der nach der Umwandlung gebildete Martensit und desto höher die Abschreckhärte. Wenn die Abschrecktemperatur zu hoch ist, der Kohlenstoffgehalt und der Legierungsgehalt des Hochtemperaturaustenits zu hoch sind, die Stabilität zu hoch ist, je schneller die Abkühlgeschwindigkeit ist, desto weniger Sekundärkarbide ausfallen, desto mehr Restaustenit und das Abschrecken Härte Je niedriger sie ist.

Mit zunehmender Abschreck- und Haltezeit nimmt die Makrohärte von ultrahochverchromtem Gusseisen zunächst zu und dann ab. Die Auswirkung der Haltezeit der Austenitisierungstemperatur auf die Härte von Gusseisen mit ultrahohem Chromgehalt ist im Wesentlichen die Auswirkung der Ausscheidung von Sekundärkarbiden, der Nähe der Auflösungsreaktion und des Gleichgewichtszustands auf den Kohlenstoffgehalt und den Legierungsgehalt von Hochtemperaturaustenit . Nachdem das Gusseisen mit ultrahohem Chromgehalt im Gusszustand auf die Austenitisierungstemperatur erhitzt wurde, scheiden sich der übersättigte Kohlenstoff und die Legierungselemente im Austenit als Sekundärkarbide ab. Dies ist ein Diffusionsprozess. Bei zu kurzer Haltezeit ist die Ausscheidung von Sekundärkarbiden zu gering. Da Austenit mehr Kohlenstoff und Legierungselemente enthält, ist die Stabilität zu hoch. Die Martensitumwandlung ist während des Abschreckens unvollständig, und die Abschreckhärte ist gering. Mit der Verlängerung der Haltezeit nimmt die Ausscheidungsmenge von Sekundärkarbiden zu, die Stabilität von Austenit nimmt ab, die während des Abschreckens gebildete Martensitmenge nimmt zu und die Abschreckhärte nimmt zu. Nach einer gewissen Warmhaltezeit

erreichen der Kohlenstoffgehalt und der Legierungsgehalt im Austenit ein Gleichgewicht. Wird die Temperaturhaltezeit verlängert, werden die Austenitkörner gröber. Dadurch erhöht sich der Anteil an Restaustenit und die Abschreckhärte nimmt ab.

Gemäß der nationalen Norm GB / T 8263-1999 „Abrasion Resistant White-Cast Iron Castings“ werden die Spezifikationen des Wärmebehandlungsprozesses verspottet und Referenzmaterialien bereitgestellt. Die von der Forschung vorgeschlagene Abschrecktemperatur, Anlasstemperatur und Haltezeit der sekundären Karbidausscheidung und -auflösung bestimmen den optimalen Wärmebehandlungsprozess für den Plattenhammer: 1020 ℃ (Halten 3-4 h) Hochtemperaturnebelabschreckung und Luftkühlung danach 3 bis 5 Minuten Tempern bei 400 ℃ (5-6 Stunden erhitzen, an der Luft verteilen und auf Raumtemperatur abkühlen). Nach dem Abschrecken und Anlassen ist die Matrixstruktur angelassener Martensit + eutektisches Karbid M + Sekundärkarbid + Restaustenit. Da der Plattenhammer dicker und schwerer ist, wird, um sicherzustellen, dass das Gussstück während des Wärmebehandlungsprozesses nicht reißt, eine schrittweise Temperaturanstiegsmaßnahme angewendet. Der Wärmebehandlungsprozess ist in Abbildung 5 dargestellt. Die Härte des Plattenhammers beträgt nach der Wärmebehandlung 58 ~ 62 HRC und die Schlagzähigkeit beträgt 8,5 J / cm.

@Nick Sun [email protected]

Postzeit: 07.08.2020