Η Orocobre, η EnergyX ενώνουν τις δυνάμεις τους για να αναπτύξουν «πράσινες» τεχνολογίες εξαγωγής λιθίου

Η Orocobre (ASX: ORE) και η Energy Exploration Technologies (EnergyX) ανακοίνωσαν ότι θα συνεργαστούν για την εφαρμογή τεχνολογιών άμεσης εξόρυξης λιθίου με στόχο την προώθηση της βιώσιμης ανάπτυξης και της καινοτομίας στον τομέα της εξόρυξης λιθίου.

Σε ένα δελτίο τύπου, οι εταιρείες ανέφεραν ότι έχουν υπογράψει μια επιστολή προθέσεων με στόχο να καταστήσουν σαφείς τους όρους με τους οποίους θα συνεργαστούν για την αντιμετώπιση ορισμένων από τις προκλήσεις που σχετίζονται με την εξόρυξη του μετάλλου.

Ειδικότερα, η Orocobre ενδιαφέρεται να βελτιώσει τις διαδικασίες της στη λειτουργία της Olaroz, που βρίσκεται στη βόρεια Αργεντινή, στον πόρο άλμης Salar de Olaroz. Πρόκειται για μια κοινοπραξία με την Toyota Tsusho Corporation και την Jujuy Energía y Minería Sociedad del Estado. Η εταιρεία βρίσκεται επίσης σε κοινοπραξία με την Advantage Lithium για την ανάπτυξη του κοντινού έργου λιθίου Cauchari.

Σύμφωνα με τα μέσα ενημέρωσης, το 2018, η Orocobre πρόσθεσε 25.000 τόνους ετησίως παραγωγικής ικανότητας ανθρακικού λιθίου, ανεβάζοντας την πλήρη παραγωγή και χωρητικότητα σε 42.500 tpa ανθρακικού λιθίου προς πώληση σε βιομηχανικές, τεχνικές αγορές και αγορές μπαταριών.

Η EnergyX, από την άλλη πλευρά, εργάζεται επί του παρόντος σε επιστημονικές καινοτομίες για τη βελτίωση τόσο των διεργασιών εξόρυξης όσο και παραγωγής, καθιστώντας τις πιο αποδοτικές και φιλικές προς το περιβάλλον.

Ο μεγάλος θραυστήρας κρούσης έχει τα πλεονεκτήματα της απλής δομής, της μεγάλης αναλογίας σύνθλιψης και της υψηλής απόδοσης. Χρησιμοποιείται ευρέως στη βιομηχανία εξόρυξης, τσιμέντου, μεταλλουργίας, ηλεκτρικής ενέργειας, πυρίμαχων υλικών, γυαλιού και χημικών. Οι ράβδοι φυσήματος θραυστήρα είναι ένα από τα κλειδιά και ευκολοφόρετα μέρη του μεγάλου κρουστικού θραυστήρα. Στερεώνεται στον ρότορα του θραυστήρα με σφήνα. Κατά τη λειτουργία του θραυστήρα, ένας περιστρεφόμενος ρότορας υψηλής ταχύτητας οδηγεί τις ράβδους εμφύσησης του θραυστήρα για να σπάσει το θρυμματισμένο μετάλλευμα με γραμμική ταχύτητα 30 έως 40 m / s. Το μέγεθος μπλοκ του μεταλλεύματος είναι μικρότερο από 1500 m m και η φθορά είναι πολύ σοβαρή. Η δύναμη κρούσης είναι πολύ μεγάλη, επομένως απαιτείται οι ράβδοι εμφύσησης του θραυστήρα να έχουν υψηλή αντοχή στην τριβή και αντοχή στην κρούση.

Αν και ο παραδοσιακός χάλυβας υψηλής περιεκτικότητας σε μαγγάνιο έχει υψηλότερη σκληρότητα, η αντίσταση στη φθορά δεν είναι υψηλή και η κατανάλωση φθοράς είναι πολύ μεγάλη. Αν και ο συνηθισμένος χυτοσίδηρος υψηλής περιεκτικότητας σε χρώμιο έχει πολύ υψηλή σκληρότητα, δεν είναι αρκετά σκληρός και σπάει εύκολα. Στοχεύοντας στις συνθήκες εργασίας και στα δομικά χαρακτηριστικά των εξαρτημάτων μεγάλης φθοράς του θραυστήρα κρούσης , αναπτύξαμε μια πλάκα από χυτοσίδηρο υψηλής περιεκτικότητας σε χρώμιο με υψηλή συνολική αντοχή στη φθορά βασισμένη στον υπάρχοντα συνηθισμένο χυτοσίδηρο υψηλής περιεκτικότητας σε χρώμιο, βελτιστοποιώντας το σχεδιασμό σύνθεσης και τη διαδικασία θερμικής επεξεργασίας. Η διάρκεια ζωής είναι μεγαλύτερη από 3 φορές του συνηθισμένου χάλυβα υψηλής περιεκτικότητας σε μαγγάνιο.

Ράβδοι φυσήματος θραυστήρα υψηλής περιεκτικότητας σε χρώμιο Material Design

Στοιχείο άνθρακα

Ο άνθρακας είναι ένα από τα βασικά στοιχεία που επηρεάζουν τις μηχανικές ιδιότητες των υλικών, ιδιαίτερα τη σκληρότητα του υλικού και την αντοχή σε κρούση. Η σκληρότητα του υλικού αυξάνεται σημαντικά με την αύξηση της περιεκτικότητας σε άνθρακα, ενώ η αντοχή στην κρούση μειώνεται σημαντικά. Με την αύξηση της περιεκτικότητας σε άνθρακα, ο αριθμός των καρβιδίων στον χυτοσίδηρο με υψηλή περιεκτικότητα σε χρώμιο αυξάνεται, η σκληρότητα αυξάνεται, η αντίσταση στη φθορά αυξάνεται αλλά η σκληρότητα μειώνεται. Προκειμένου να επιτευχθεί υψηλότερη ακαμψία και να εξασφαλιστεί επαρκής σκληρότητα, η περιεκτικότητα σε άνθρακα έχει σχεδιαστεί ως 2,6% ~ 3%.

Στοιχείο χρωμίου

Το χρώμιο είναι το κύριο στοιχείο κράματος στον χυτοσίδηρο με υψηλή περιεκτικότητα σε χρώμιο. Καθώς ο αριθμός του χρωμίου αυξάνεται, ο τύπος των καρβιδίων αλλάζει και η σκληρότητα μπορεί να φτάσει HV 1300 ~ 1800. Καθώς η ποσότητα του χρωμίου που διαλύεται στη μήτρα αυξάνεται, η ποσότητα του κατακρατούμενου ωστενίτη αυξάνεται και η σκληρότητα μειώνεται. Προκειμένου να εξασφαλιστεί υψηλή αντοχή στη φθορά, ο έλεγχος του C r / C = 8 ~ 10 μπορεί να αποκτήσει μεγαλύτερο αριθμό ευτηκτικών καρβιδίων σπασμένου δικτύου. Ταυτόχρονα, για να επιτευχθεί μεγαλύτερη σκληρότητα, η περιεκτικότητα σε χρώμιο έχει σχεδιαστεί να είναι 25- -27%.

Στοιχείο μολυβδαινίου

Το μολυβδαίνιο διαλύεται μερικώς στη μήτρα σε χυτοσίδηρο υψηλής περιεκτικότητας σε χρώμιο για να βελτιώσει τη σκληρυνσιμότητα. σχηματίζει εν μέρει καρβίδια MoC για τη βελτίωση της μικροσκληρότητας. Η συνδυασμένη χρήση μολυβδαινίου και μαγγανίου, νικελίου και χαλκού θα παρέχει καλύτερη σκληρυνσιμότητα για μέρη με παχύ τοίχωμα. Επειδή οι ράβδοι εμφύσησης του θραυστήρα είναι παχύρρευστοι, δεδομένου ότι η τιμή του Ferro molybdenum είναι ακριβότερη, η περιεκτικότητα σε μολυβδαίνιο ελέγχεται στην περιοχή από 0,6% έως 1,0%.

Στοιχείο νικελίου και χαλκού

Το νικέλιο και ο χαλκός είναι τα κύρια στοιχεία της ενισχυτικής μήτρας στερεού διαλύματος, η οποία βελτιώνει τη σκληρότητα και τη σκληρότητα του χρώμιου χυτοσιδήρου. Και τα δύο είναι στοιχεία που δεν σχηματίζουν άνθρακα και όλα διαλύονται σε ωστενίτη για να σταθεροποιηθεί ο ωστενίτης. Όταν η ποσότητα είναι μεγάλη, η ποσότητα του κατακρατούμενου ωστενίτη αυξάνεται και η σκληρότητα μειώνεται. Λαμβάνοντας υπόψη ότι το κόστος παραγωγής και η διαλυτότητα του χαλκού στον ωστενίτη είναι περιορισμένα, η περιεκτικότητα σε νικέλιο ελέγχεται σε 0,4% έως 1,0%, η περιεκτικότητα σε χαλκό ελέγχεται στο 0,6% έως 1,0%.

Πυρίτιο, Στοιχείο Μαγγανίου

Το πυρίτιο και το μαγγάνιο είναι συμβατικά στοιχεία σε χυτοσίδηρο υψηλής περιεκτικότητας σε χρώμιο και ο κύριος ρόλος τους είναι η αποξείδωση και η αποθείωση. Το πυρίτιο μειώνει τη σκληρυνσιμότητα αλλά αυξάνει το σημείο M s. Ταυτόχρονα, το πυρίτιο εμποδίζει το σχηματισμό καρβιδίων, που ευνοεί την προώθηση της γραφιτοποίησης και του σχηματισμού φερρίτη. Εάν η περιεκτικότητα είναι πολύ υψηλή, η σκληρότητα της μήτρας μειώνεται πολύ, επομένως η περιεκτικότητα σε πυρίτιο ελέγχεται στο 0,4% έως 1,0%. Το μαγγάνιο διευρύνει την περιοχή φάσης ωστενίτη του χυτοσιδήρου υψηλής περιεκτικότητας σε χρώμιο, στερεοποιείται σε ωστενίτη, βελτιώνει τη σκληρυνσιμότητα και μειώνει τη θερμοκρασία μετασχηματισμού μαρτενσίτου. Καθώς η περιεκτικότητα σε μαγγάνιο αυξάνεται, ο αριθμός του υπολειμματικού ωστενίτη αυξάνεται, η σκληρότητα μειώνεται και επηρεάζεται η αντοχή στην τριβή. Επομένως, η περιεκτικότητα σε μαγγάνιο ελέγχεται σε 0,5% έως 1,0%.

Άλλα Στοιχεία

Το S. P είναι ένα επιβλαβές στοιχείο, το οποίο γενικά ελέγχεται κάτω από 0,05% στην παραγωγή. Τα RE, V, T i προστίθενται ως τροποποιητές ενώσεων και σύνθετα εμβόλια για τη βελτίωση των κόκκων, τον καθαρισμό των ορίων των κόκκων και τη βελτίωση της αντοχής σε κρούση του χυτοσιδήρου υψηλής περιεκτικότητας σε χρώμιο.

Σύνθεση υλικού ράβδων φυσητήρα θραυστήρα υψηλής περιεκτικότητας σε χρώμιο

| ντο | Cr | Μο | Ni | Cu | Σι | Mn | μικρό | Π |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Διαδικασία παραγωγής ράβδων θραυστήρα υψηλής περιεκτικότητας σε χρώμιο

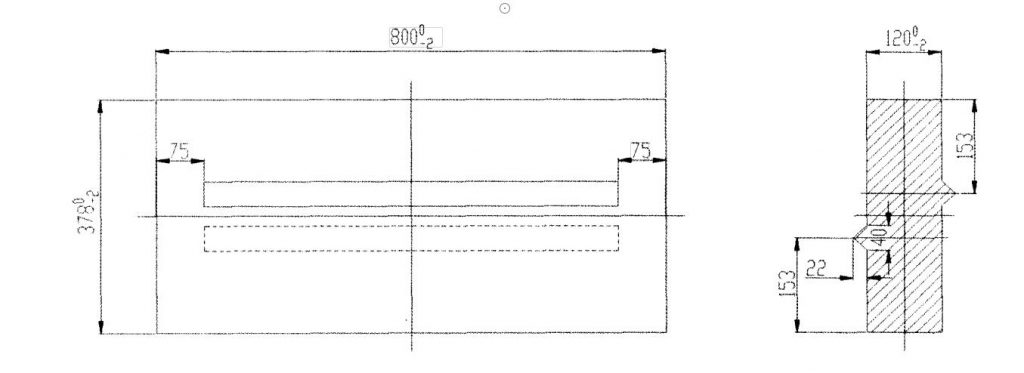

Το βάρος της ράβδου εμφύσησης του θραυστήρα είναι περίπου 285 κιλά και οι διαστάσεις της φαίνονται στο σχήμα. Προκειμένου να διασφαλιστούν οι απαιτήσεις εγκατάστασης της ράβδου εμφύσησης, το μέγεθος της παραμόρφωσης κάμψης στο επίπεδο της ράβδου εμφύσησης είναι ≤ 2 m m. Καθώς η επιφάνεια της ράβδου εμφύσησης είναι εξαιρετικά υψηλή, δεν πρέπει να υπάρχουν βαθουλώματα ή προεξοχές. Για να εξασφαλίσουμε την πυκνότητα της χύτευσης, χρησιμοποιούμε χύτευση με άμμο ρητίνης υψηλής αντοχής. Ο ρυθμός γραμμικής συρρίκνωσης είναι 2,4% έως 2,8%. ΣF εντός: ΣF οριζόντια: ΣF ευθεία = 1: 0,75: 1,1 προς σχεδίαση. Υιοθετεί λοξή έκχυση οριζόντιου τύπου και ταυτόχρονα βοηθά τον ανυψωτήρα θέρμανσης και θέρμανσης και τον άμεσο εξωτερικό ψυκτικό σίδερο και η απόδοση της διαδικασίας ελέγχεται στο 70% ~ 75%.

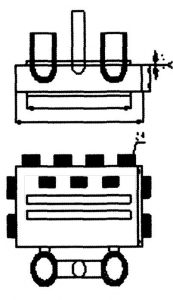

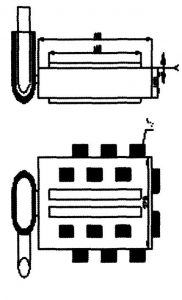

Κατά τη δοκιμαστική διαδικασία παραγωγής, υιοθετήσαμε τις τρεις διαδικασίες μοντελοποίησης του Σχήματος 2, του Σχήματος 3 και του Σχήματος 4. Μετά τη χύτευση και το τρίψιμο, διαπιστώθηκε ότι τα σφυριά πλάκας που παράγονται στη διαδικασία του Σχ. 2 και του Σχ. 3 έχουν διαφορετικές βαθμοί επιφανειακής κατάθλιψης και παραμόρφωσης κάμψης. Η μέθοδος μεγέθυνσης του ανυψωτικού δεν μπορεί να εξαλείψει την επιφανειακή κατάθλιψη και την παραμόρφωση κάμψης, η οποία δεν πληροί τις απαιτήσεις εγκατάστασης.

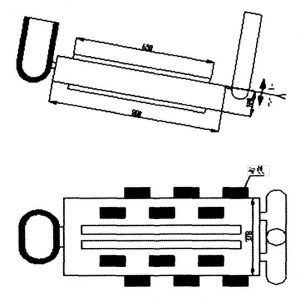

Με βάση τη σύνοψη της δοκιμαστικής εμπειρίας παραγωγής της διαδικασίας χύτευσης στο Σχήμα 2 και στο Σχήμα 3, αποφασίσαμε να χρησιμοποιήσουμε τη διαδικασία χύτευσης με κλίση οριζόντιας χύτευσης που φαίνεται στο σχήμα 4, η επιφάνεια του σφυριού μετά τη χύτευση και το τρίψιμο δεν έχει υποβάθμιση και κάμψη παραμόρφωση, και η παραμόρφωση είναι ≤ 2 m m Για να πληρούνται οι απαιτήσεις εγκατάστασης. Η συγκεκριμένη διαδικασία παραγωγής είναι η εξής: Αφού το καλούπι άμμου γίνει οριζόντια σε κουτί, το ένα άκρο του καλουπιού άμμου ανυψώνεται σε ένα ορισμένο ύψος για να σχηματιστεί μια συγκεκριμένη γωνία κλίσης. Η γωνία κλίσης ελέγχεται γενικά μεταξύ 8 και 20 °). Ο λιωμένος σίδηρος εισάγεται από την πύλη και ο λιωμένος σίδηρος εισέρχεται πρώτα στην κοιλότητα για να φτάσει στο χαμηλότερο σημείο. Πρώτα στερεοποιείται από την ψυκτική επίδραση του εξωτερικά ψυχόμενου σιδήρου. Πίεση έως ότου ο ανυψωτήρας φτάσει στο μέγιστο όταν γεμίσει με τετηγμένο σίδηρο, και ο ανυψωτήρας τελικά στερεοποιηθεί για να επιτευχθεί διαδοχική στερεοποίηση, λαμβάνοντας έτσι μια χύτευση με πυκνή δομή και χωρίς συρρίκνωση.

Ηλεκτρικός φούρνος μέσης συχνότητας 1000k g (επένδυση κλιβάνου χαλαζιακής άμμου) χρησιμοποιείται για την παραγωγή τήξης. Πριν από την τήξη προστίθεται σύνθετος παράγοντας σκωρίας ασβεστόλιθου + σπασμένου γυαλιού. Αφού λιώσει το μεγαλύτερο μέρος του φορτίου, αφαιρείται η σκωρία και στη συνέχεια προστίθενται σιδηροπυρίτιο και σιδηρομαγγάνιο για να αποοξειδωθούν. Το σύρμα αλουμινίου εκκενώνεται μετά την τελική αποξείδωση και η θερμοκρασία τήξης ελέγχεται στους 1500 έως 1 550 ° C.

Προκειμένου να βελτιωθεί περαιτέρω η συνολική αντοχή στην τριβή του σφυριού της πλάκας, βελτιώνουμε τη μορφολογία των καρβιδίων του χυτοσιδήρου υψηλής περιεκτικότητας σε χρώμιο μέσω σύνθετου υλικού διεργασίες επεξεργασίας τροποποίησης και ενοφθαλμισμού, μειώνουν τα εγκλείσματα, καθαρίζουν τον λιωμένο σίδηρο, τους εξευγενισμένους κόκκους και βελτιώνουν τη συνοχή της δομής της διατομής και την απόδοση των παχύρρευστων και βαριών χυτών. Η συγκεκριμένη λειτουργία είναι: προθερμάνετε την κουτάλα στους 400 ~ 600 ℃ και προσθέστε μια ορισμένη ποσότητα τροποποιητή ένωσης Re — A 1—B i—M g και έγκυο ένωση V —T i—Z n στην κουτάλα πριν την ρίξετε.

Το ενοφθαλμιστικό, λιωμένος σίδηρος χύνεται στην κουτάλα και ο παράγοντας συλλογής σκωρίας ρίχνεται, έτσι ώστε η υπόλοιπη λιωμένη σκωρία να μπορεί να συγκεντρωθεί γρήγορα, να καθαριστεί περαιτέρω ο λιωμένος σίδηρος και να σχηματιστεί ένα στρώμα από φιλμ κάλυψης που διατηρεί τη θερμοκρασία, το οποίο είναι ευνοϊκό στο casting. Ο λιωμένος σίδηρος καταπραΰνεται για 2 έως 3 λεπτά και η θερμοκρασία έκχυσης ελέγχεται μεταξύ 1380 και 1420 ° C.

Ράβδοι φυσήματος θραυστήρα υψηλής περιεκτικότητας σε χρώμιο Heat Treatment

Κατά τη διάρκεια της διαδικασίας απόσβεσης σε υψηλή θερμοκρασία του χυτοσιδήρου εξαιρετικά υψηλής περιεκτικότητας σε χρώμιο, η διαλυτότητα των στοιχείων κράματος στον ωστενίτη αυξάνεται με την αύξηση της θερμοκρασίας. Όταν η θερμοκρασία σβέσης είναι χαμηλή, λόγω της χαμηλής διαλυτότητας του άνθρακα και του χρωμίου στον ωστενίτη, περισσότερα δευτερεύοντα καρβίδια θα καθιζάνουν κατά τη διάρκεια της διατήρησης της θερμότητας. Αν και οι περισσότεροι ωστενίτες μπορούν να μετατραπούν σε μαρτενσίτη, η περιεκτικότητα του ωστενίτη σε άνθρακα και η περιεκτικότητα σε στοιχεία κράματος είναι χαμηλή, επομένως η σκληρότητα δεν είναι υψηλή. Με την αύξηση της θερμοκρασίας σβέσης, όσο υψηλότερη είναι η περιεκτικότητα σε άνθρακα και η περιεκτικότητα σε κράμα στον ωστενίτη, τόσο πιο σκληρός είναι ο μαρτενσίτης που σχηματίζεται μετά τον μετασχηματισμό και τόσο μεγαλύτερη είναι η σκληρότητα σβέσης. Όταν η θερμοκρασία σβέσης είναι πολύ υψηλή, η περιεκτικότητα σε άνθρακα και η περιεκτικότητα σε κράμα του ωστενίτη υψηλής θερμοκρασίας είναι πολύ υψηλή, η σταθερότητα είναι πολύ υψηλή, όσο πιο γρήγορος είναι ο ρυθμός ψύξης, τόσο λιγότερο καθίζηση δευτερογενών καρβιδίων, τόσο περισσότερο κατακρατημένος ωστενίτης και η απόσβεση σκληρότητα Όσο χαμηλότερη είναι.

Με την αύξηση του χρόνου σβέσης και συγκράτησης, η μακροσκληρότητα του χυτοσιδήρου εξαιρετικά υψηλής περιεκτικότητας σε χρώμιο αυξάνεται πρώτα και μετά μειώνεται. Η επίδραση του χρόνου διατήρησης της θερμοκρασίας ωστενιτοποίησης στη σκληρότητα του χυτοσιδήρου εξαιρετικά υψηλής περιεκτικότητας σε χρώμιο είναι ουσιαστικά η επίδραση της καθίζησης δευτερογενών καρβιδίων, της εγγύτητας της αντίδρασης διάλυσης και της κατάστασης ισορροπίας στην περιεκτικότητα σε άνθρακα και στην περιεκτικότητα σε κράμα του ωστενίτη υψηλής θερμοκρασίας . Μετά τη θέρμανση του χυτοσιδήρου με εξαιρετικά υψηλή περιεκτικότητα σε χρώμιο στη θερμοκρασία ωστενιτοποίησης, ο υπερκορεσμένος άνθρακας και τα στοιχεία κράματος στον ωστενίτη καθιζάνουν ως δευτερεύοντα καρβίδια. Αυτή είναι μια διαδικασία διάχυσης. Όταν ο χρόνος διατήρησης είναι πολύ μικρός, η κατακρήμνιση των δευτερογενών καρβιδίων είναι πολύ μικρή. Επειδή ο ωστενίτης περιέχει περισσότερο άνθρακα και στοιχεία κράματος, η σταθερότητα είναι πολύ υψηλή. Ο μετασχηματισμός μαρτενσίτη είναι ατελής κατά τη διάρκεια της απόσβεσης και η σκληρότητα σβέσης είναι χαμηλή. Με την παράταση του χρόνου διατήρησης, η ποσότητα της καθίζησης των δευτερογενών καρβιδίων αυξάνεται, η σταθερότητα του ωστενίτη μειώνεται, η ποσότητα μαρτενσίτη που σχηματίζεται κατά τη διάρκεια της απόσβεσης αυξάνεται και η σκληρότητα σβέσης αυξάνεται. Αφού διατηρηθεί ζεστό για ένα ορισμένο χρονικό διάστημα,

η περιεκτικότητα σε άνθρακα και η περιεκτικότητα σε κράμα στον ωστενίτη φτάνουν σε ισορροπία. Εάν ο χρόνος διατήρησης της θερμοκρασίας παραταθεί, οι κόκκοι ωστενίτη γίνονται πιο χοντροκομμένοι. Ως αποτέλεσμα, η ποσότητα του κατακρατούμενου ωστενίτη αυξάνεται και η σκληρότητα σβέσης μειώνεται.

Σύμφωνα με το εθνικό πρότυπο GB / T 8263-1999 «Ανθεκτικά στην τριβή χύτευση λευκού χυτοσίδηρου», οι προδιαγραφές της διαδικασίας θερμικής επεξεργασίας είναι χλευαστικές και παρέχονται υλικά αναφοράς. Η θερμοκρασία σβέσης, η θερμοκρασία σκλήρυνσης και ο χρόνος διατήρησης της καθίζησης και διάλυσης του δευτερογενούς καρβιδίου που προτείνεται από την έρευνα καθορίζουν τη βέλτιστη διαδικασία θερμικής επεξεργασίας για το σφυρί πλάκας: 1020 ℃ (κρατώντας 3-4 ώρες) σβήσιμο ομίχλης σε υψηλή θερμοκρασία και ψύξη αέρα μετά 3 έως 5 λεπτά Θερμοκρασία στους 400 ℃ (θερμάνετε για 5-6 ώρες, απλώστε στον αέρα και ψύξτε σε θερμοκρασία δωματίου). Μετά την απόσβεση και τη σκλήρυνση, η δομή της μήτρας είναι σκληρυμένος μαρτενσίτης + ευτηκτικό καρβίδιο Μ + δευτερογενές καρβίδιο + υπολειμματικός ωστενίτης. Επειδή το σφυρί της πλάκας είναι παχύτερο και βαρύτερο, προκειμένου να διασφαλιστεί ότι η χύτευση δεν θα ραγίσει κατά τη διαδικασία θερμικής επεξεργασίας, υιοθετείται ένα μέτρο αύξησης της θερμοκρασίας σταδιακά. Η διαδικασία θερμικής επεξεργασίας φαίνεται στο Σχήμα 5. Η σκληρότητα του σφυριού της πλάκας είναι 58 ~ 62 HRC μετά τη θερμική επεξεργασία και η αντοχή σε κρούση είναι τόσο υψηλή όσο 8,5 J / cm.

@Nick Sun [email protected]

Ώρα δημοσίευσης: Αύγ-07-2020