Orocobre, EnergyX łączą siły w celu opracowania „zielonych” technologii wydobycia litu

Orocobre (ASX: ORE) i Energy Exploration Technologies (EnergyX) ogłosiły, że będą współpracować nad wdrożeniem technologii bezpośredniego wydobycia litu w celu promowania zrównoważonego rozwoju i innowacji w sektorze wydobycia litu.

W komunikacie prasowym firmy poinformowały, że podpisały list intencyjny, którego celem jest wyjaśnienie warunków, na jakich będą współpracować w rozwiązywaniu niektórych problemów związanych z wydobyciem metalu.

W szczególności firma Orocobre jest zainteresowana udoskonaleniem procesów w swojej działalności Olaroz, zlokalizowanej w północnej Argentynie, na zasobach solankowych Salar de Olaroz. Jest to wspólne przedsięwzięcie z Toyota Tsusho Corporation i Jujuy Energía y Minería Sociedad del Estado. Firma jest również w joint venture z Advantage Lithium w celu opracowania pobliskiego projektu litowego Cauchari.

Zgodnie z informacją medialną, w 2018 r. Orocobre zwiększył moce produkcyjne węglanu litu o 25 000 ton rocznie, zwiększając produkcję i moce produkcyjne do 42 500 t/r węglanu litu na sprzedaż na rynki przemysłowe, techniczne i akumulatorowe.

Z drugiej strony firma EnergyX pracuje obecnie nad innowacjami naukowymi, które mają usprawnić procesy wydobycia i produkcji, czyniąc je bardziej opłacalnymi i przyjaznymi dla środowiska.

Duża kruszarka udarowa ma zalety prostej konstrukcji, dużego współczynnika kruszenia i wysokiej wydajności. Znajduje szerokie zastosowanie w przemyśle wydobywczym, cementowym, hutniczym, elektroenergetycznym, materiałów ogniotrwałych, szklarskim i chemicznym. Listwy udarowe kruszarki są jednymi z kluczowych i łatwych do zużycia części dużej kruszarki udarowej. Mocowana jest do wirnika kruszarki za pomocą klina. Podczas pracy kruszarki, szybkoobrotowy wirnik napędzający listwy udarowe kruszarki rozbija kruszoną rudę z prędkością liniową od 30 do 40 m/s. Wielkość bloku rudy jest mniejsza niż 1500 mm, a zużycie jest bardzo poważne. Siła uderzenia jest bardzo duża, dlatego wymagane jest, aby listwy udarowe kruszarki posiadały wysoką odporność na ścieranie i uderzenia.

Chociaż tradycyjna stal wysokomanganowa ma wyższą wytrzymałość, odporność na zużycie nie jest wysoka, a zużycie zużycia jest zbyt duże. Chociaż zwykłe żeliwo wysokochromowe ma bardzo wysoką twardość, nie jest wystarczająco twarde i łatwo się łamie. Mając na celu określenie warunków pracy i charakterystyki strukturalnej części zużywających się dużych kruszarek udarowych , opracowaliśmy płytę z żeliwa wysokochromowego o wysokiej odporności na zużycie w oparciu o istniejące zwykłe żeliwo wysokochromowe, optymalizując projekt składu i proces obróbki cieplnej. Żywotność jest ponad 3 razy większa od zwykłej stali wysokomanganowej.

Pręty do kruszenia o wysokiej zawartości chromu Material Design

Element węgla

Węgiel jest jednym z kluczowych elementów wpływających na właściwości mechaniczne materiałów, zwłaszcza na twardość materiału i udarność. Twardość materiału znacznie wzrasta wraz ze wzrostem zawartości węgla, natomiast udarność znacznie spada. Wraz ze wzrostem zawartości węgla wzrasta ilość węglików w żeliwie wysokochromowym, wzrasta twardość, wzrasta odporność na zużycie, ale maleje ciągliwość. Aby uzyskać wyższą sztywność i zapewnić wystarczającą wytrzymałość, zawartość węgla została zaprojektowana na 2,6% 3%.

Element chromu

Chrom jest głównym pierwiastkiem stopowym w żeliwie wysokochromowym. Wraz ze wzrostem ilości chromu zmienia się rodzaj węglików, a twardość może osiągnąć HV 1300 ~ 1800. Wraz ze wzrostem ilości chromu rozpuszczonego w osnowie zwiększa się ilość austenitu szczątkowego i maleje twardość. W celu zapewnienia wysokiej odporności na zużycie, sterując C r / C = 8 ~ 10 można uzyskać większą liczbę przerwanych sieci węglików eutektycznych. Jednocześnie, w celu uzyskania wyższej udarności, zawartość chromu ma wynosić 25-27%.

Pierwiastek molibdenu

Molibden częściowo rozpuszcza się w osnowie w żeliwie wysokochromowym, aby poprawić hartowność; częściowo tworzy węgliki MoC w celu poprawy mikrotwardości. Połączone zastosowanie molibdenu i manganu, niklu i miedzi zapewni lepszą hartowność części grubościennych. Ponieważ listwy udarowe kruszarki są grube, biorąc pod uwagę, że cena żelazomolibdenu jest droższa, zawartość molibdenu jest kontrolowana w zakresie od 0,6% do 1,0%.

Element niklu i miedzi

Nikiel i miedź to główne elementy osnowy wzmacniającej roztwory stałe, która poprawia hartowność i wiązkość żeliwa chromowego. Oba nie są pierwiastkami tworzącymi węgiel i wszystkie są rozpuszczane w austenicie w celu stabilizacji austenitu. Gdy ilość jest duża, ilość austenitu szczątkowego wzrasta, a twardość maleje. Biorąc pod uwagę, że koszt produkcji i rozpuszczalność miedzi w austenicie są ograniczone, zawartość niklu jest kontrolowana na poziomie 0,4% do 1,0%, zawartość miedzi jest kontrolowana na poziomie 0,6% do 1,0%.

Krzem, pierwiastek manganu

Krzem i mangan są konwencjonalnymi pierwiastkami w żeliwie wysokochromowym, a ich główną rolą jest odtlenianie i odsiarczanie. Krzem zmniejsza hartowność, ale zwiększa punkt Ms; jednocześnie krzem utrudnia powstawanie węglików, co sprzyja promocji grafityzacji i tworzenia ferrytu. Jeśli zawartość jest zbyt wysoka, twardość matrycy jest znacznie zmniejszona, więc zawartość krzemu jest kontrolowana do 0,4% do 1,0%. Mangan rozszerza obszar fazy austenitycznej żeliwa wysokochromowego, rozpuszcza w austenicie, poprawia hartowność i obniża temperaturę przemiany martenzytu. Wraz ze wzrostem zawartości manganu zwiększa się ilość austenitu szczątkowego, zmniejsza się twardość i ma to wpływ na odporność na ścieranie. Dlatego zawartość manganu jest kontrolowana do 0,5% do 1,0%.

Inne elementy

S.P jest pierwiastkiem szkodliwym, który w produkcji jest na ogół kontrolowany poniżej 0,05%. RE, V, T i są dodawane jako modyfikatory związków i modyfikatory związków w celu rozdrobnienia ziaren, oczyszczenia granic ziaren i poprawy udarności żeliwa o wysokiej zawartości chromu.

Skład materiału prętów udarowych kruszarki o wysokiej zawartości chromu

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Proces produkcji kruszarek o wysokiej zawartości chromu

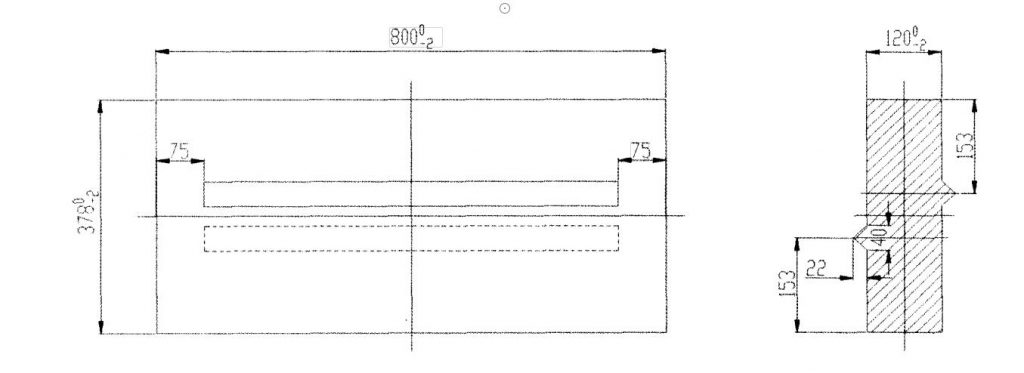

Masa listwy udarowej kruszarki wynosi około 285 kg, a jej wymiary pokazano na rysunku. W celu spełnienia wymagań montażowych listwy udarowej wielkość odkształcenia gięcia w płaszczyźnie listwy udarowej wynosi ≤ 2 m m. Ponieważ powierzchnia listwy udarowej jest bardzo wysoka, nie może być żadnych zagłębień ani występów. Aby zapewnić gęstość odlewu, stosujemy formowanie z piasku żywicznego o wysokiej wytrzymałości. Szybkość skurczu liniowego wynosi 2,4% do 2,8%. ΣF w granicach: ΣF poziomo: ΣF prosto = 1: 0,75: 1,1 do zaprojektowania. Przyjmuje ukośne odlewanie typu poziomego, a jednocześnie wspomaga ogrzewanie i ogrzewanie pionu oraz bezpośrednie zewnętrzne chłodzenie żelazka, a wydajność procesu jest kontrolowana na poziomie 70% ~ 75%.

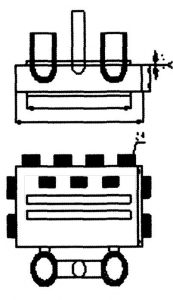

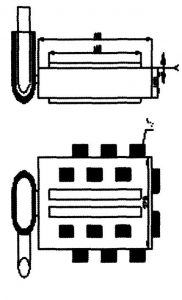

Podczas próbnego procesu produkcyjnego przyjęliśmy trzy procesy modelowania z rys. 2, rys. 3 i rys. 4. Po odlaniu i szlifowaniu stwierdzono, że młotki płytowe wytworzone w procesie z rys. 2 i rys. 3 mają różne stopnie zagłębienia powierzchni i odkształcenia zginania. Metoda powiększenia pionu nie może wyeliminować zagłębień powierzchniowych i odkształceń gięcia, co nie spełnia wymagań montażowych.

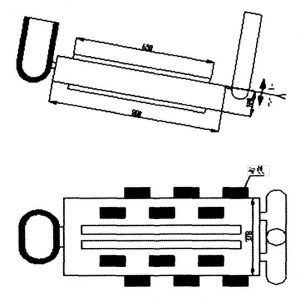

Opierając się na podsumowaniu próbnego doświadczenia produkcyjnego procesu formowania na Rysunku 2 i Rysunku 3, zdecydowaliśmy się zastosować proces formowania pochylonego odlewu poziomego pokazany na Rysunku 4, powierzchnia młotka po odlaniu i szlifowaniu nie ma zagłębień i wygięć odkształcenie, a odkształcenie wynosi ≤ 2 m m Aby spełnić wymagania instalacyjne. Specyficzny proces produkcyjny jest następujący: Po poziomym umieszczeniu formy piaskowej w pudełku, jeden koniec formy piaskowej jest podnoszony na określoną wysokość, aby utworzyć określony kąt nachylenia. Kąt nachylenia jest zwykle kontrolowany między 8 a 20°). Stopione żelazo jest wprowadzane przez bramę, a stopione żelazo najpierw wchodzi do wnęki, aby osiągnąć najniższy punkt. Najpierw zestala się pod wpływem chłodzącego efektu zewnętrznie schłodzonego żelaza. Ciśnienie do momentu, gdy pion osiągnie maksimum, gdy zostanie wypełniony stopionym żelazem, a pion w końcu zestali się, aby osiągnąć sekwencyjne krzepnięcie, uzyskując w ten sposób odlew o gęstej strukturze i bez skurczu.

Piec elektryczny średniej częstotliwości 1000kg (wykładzina pieca z piaskiem kwarcowym) jest używany do produkcji hutniczej. Przed wytopem dodawany jest środek żużlujący złożony wapień + potłuczone szkło. Po stopieniu większości wsadu usuwa się żużel, a następnie dodaje się żelazokrzem i żelazomangan w celu odtlenienia. Drut aluminiowy jest rozładowywany po końcowym odtlenieniu, a temperatura topnienia kontrolowana jest od 1500 do 1550°C.

W celu dalszej poprawy wszechstronnej odporności na ścieranie młotka płytowego poprawiamy morfologię węglików żeliwa wysokochromowego poprzez kompozyt procesy modyfikacji i obróbki zaszczepiania, redukują wtrącenia, oczyszczają roztopione żelazo, rafinowane ziarna oraz poprawiają spójność struktury przekroju i wydajność grubych i ciężkich odlewów. Specyficzna operacja to: podgrzać kadź do 400 ~ 600 ℃ i przed wlaniem dodać do kadzi pewną ilość modyfikatora związku Re — A 1-B i-M g i związku V-T i-Z n.

Modyfikator, roztopione żelazo wlewa się do kadzi i wrzuca się środek zbierający żużel, aby pozostały roztopiony żużel można było szybko zebrać, dalej oczyścić roztopione żelazo i utworzyć warstwę folii przykrywającej utrzymującej temperaturę, która sprzyja do odlewania. Stopione żelazo jest uspokajane przez 2 do 3 minut, a temperatura odlewania jest kontrolowana między 1380 a 1420 ° C.

Pręty do kruszenia o wysokiej zawartości chromu Heat Treatment

Podczas procesu hartowania wysokotemperaturowego żeliwa ultrawysokochromowego rozpuszczalność pierwiastków stopowych w austenicie wzrasta wraz ze wzrostem temperatury. Gdy temperatura hartowania jest niska, ze względu na niską rozpuszczalność węgla i chromu w austenicie, podczas utrwalania termicznego wytrąca się więcej węglików wtórnych. Chociaż większość austenitu można przekształcić w martenzyt, zawartość węgla w austenitu i zawartość pierwiastków stopowych jest niska, więc twardość nie jest wysoka. Wraz ze wzrostem temperatury hartowania im wyższa zawartość węgla i stopu w austenicie, tym twardszy martenzyt powstały po przemianie i wyższa twardość hartowania. Gdy temperatura hartowania jest zbyt wysoka, zawartość węgla i zawartość stopu austenitu wysokotemperaturowego są zbyt wysokie, stabilność jest zbyt wysoka, im szybsza szybkość chłodzenia, im mniej wytrąca się węglików wtórnych, tym więcej austenitu szczątkowego i hartowanie twardość Im jest niższy.

Wraz ze wzrostem czasu hartowania i przetrzymywania makrotwardość żeliwa o ultrawysokiej zawartości chromu najpierw wzrasta, a następnie maleje. Wpływ czasu utrzymywania temperatury austenityzacji na twardość żeliwa o ultrawysokiej zawartości chromu jest zasadniczo efektem wytrącania się węglików wtórnych, bliskości reakcji rozpuszczania i stanu równowagi na zawartość węgla i stopu austenitu wysokotemperaturowego . Po podgrzaniu odlewanego żeliwa o ultrawysokiej zawartości chromu do temperatury austenityzacji przesycone pierwiastki węglowe i stopowe w austenicie wytrącają się jako węgliki wtórne. To jest proces dyfuzji. Gdy czas przetrzymywania jest zbyt krótki, wytrącanie węglików wtórnych jest zbyt małe. Ponieważ austenit zawiera więcej pierwiastków węglowych i stopowych, stabilność jest zbyt wysoka. Podczas hartowania przemiana martenzytu jest niepełna, a twardość hartowania jest niska. Wraz z wydłużeniem czasu przetrzymywania wzrasta ilość wytrącania węglików wtórnych, zmniejsza się stabilność austenitu, wzrasta ilość martenzytu powstającego podczas hartowania, wzrasta twardość hartowania. Po utrzymywaniu ciepła przez pewien czas

Zawartość węgla i zawartość stopu w austenicie osiągają równowagę. Jeśli czas utrzymywania temperatury zostanie wydłużony, ziarna austenitu stają się grubsze. W rezultacie zwiększa się ilość austenitu szczątkowego i zmniejsza się twardość hartowania.

Zgodnie z krajową normą GB / T 8263-1999 „Odporne na ścieranie odlewy z żeliwa białego”, specyfikacje procesu obróbki cieplnej są wyśmiewane i dostarczane są materiały referencyjne. Zaproponowana przez badania temperatura hartowania, temperatura odpuszczania oraz czas wytrącania wtórnego wytrącania i rozpuszczania węglika determinują optymalny proces obróbki cieplnej dla młota płytowego: 1020℃ (utrzymywanie 3-4 h) wysokotemperaturowe hartowanie mgłą i chłodzenie powietrzem po 3 do 5 minut Odpuszczanie w temperaturze 400 ℃ (podgrzewać przez 5-6 godzin, rozprowadzić na powietrzu i schłodzić do temperatury pokojowej). Po hartowaniu i odpuszczaniu struktura osnowy to martenzyt odpuszczany + węglik eutektyczny M + węglik wtórny + austenit szczątkowy. Ponieważ młotek płytowy jest grubszy i cięższy, w celu zapewnienia, że odlew nie pęka podczas procesu obróbki cieplnej, przyjęto krokowy pomiar wzrostu temperatury. Proces obróbki cieplnej pokazano na rysunku 5. Twardość młotka płytowego po obróbce cieplnej wynosi 58 ~ 62 HRC, a udarność wynosi aż 8,5 J/cm.

@Nick Sun [email protected]

Czas publikacji: 07.08-2020