Orocobre e EnergyX unem forças para desenvolver tecnologias 'verdes' de extração de lítio

A Orocobre (ASX: ORE) e a Energy Exploration Technologies (EnergyX) anunciaram que trabalharão juntas na implementação de tecnologias de extração direta de lítio com o objetivo de promover o desenvolvimento sustentável e a inovação no setor de mineração de lítio.

Em nota à imprensa, as empresas disseram que assinaram uma carta de intenções com o objetivo de deixar claros os termos em que vão colaborar para enfrentar alguns dos desafios associados à extração do metal.

Em particular, a Orocobre está interessada em melhorar seus processos em sua operação de Olaroz, localizada no norte da Argentina, no recurso de salmoura Salar de Olaroz. Esta é uma joint venture com a Toyota Tsusho Corporation e a Jujuy Energía y Minería Sociedad del Estado. A empresa também está em uma joint venture com a Advantage Lithium para desenvolver o projeto de lítio Cauchari nas proximidades.

De acordo com o resumo da mídia, em 2018, a Orocobre adicionou 25.000 toneladas por ano de capacidade de produção de carbonato de lítio, elevando a produção e capacidade total para 42.500 tpa de carbonato de lítio para venda aos mercados industrial, técnico e de baterias.

A EnergyX, por outro lado, está atualmente trabalhando em inovações científicas para melhorar os processos de extração e produção, tornando-os mais econômicos e ecológicos.

O grande britador de impacto tem as vantagens de estrutura simples, grande taxa de britagem e alta eficiência. É amplamente utilizado em mineração, cimento, metalurgia, energia elétrica, materiais refratários, vidro e indústrias químicas. As barras de impacto do britador são uma das chaves e peças fáceis de usar do britador de impacto grande. É fixado ao rotor do britador com uma cunha. Durante a operação do britador, um rotor giratório de alta velocidade aciona as barras de impacto do britador para quebrar o minério britado a uma velocidade linear de 30 a 40 m/s. O tamanho do bloco do minério é inferior a 1500m m, e o desgaste é muito grave. A força de impacto é muito grande, por isso é necessário que as barras de impacto do britador tenham alta resistência à abrasão e resistência ao impacto.

Embora o aço tradicional com alto teor de manganês tenha maior tenacidade, a resistência ao desgaste não é alta e o consumo de desgaste é muito grande. Embora o ferro fundido comum com alto teor de cromo tenha uma dureza muito alta, ele não é resistente o suficiente e é fácil de quebrar. Visando as condições de trabalho e as características estruturais das peças de desgaste do britador de grande impacto , desenvolvemos uma chapa de ferro fundido de alto cromo com alta resistência ao desgaste abrangente com base no ferro fundido de alto cromo comum existente, otimizando o design da composição e o processo de tratamento térmico. A vida útil é mais de 3 vezes do aço de alto manganês comum.

Barras de impacto trituradoras com alto teor de cromo Material Design

Elemento Carbono

O carbono é um dos principais elementos que afetam as propriedades mecânicas dos materiais, especialmente a dureza do material e a resistência ao impacto. A dureza do material aumenta significativamente com o aumento do teor de carbono, enquanto a resistência ao impacto diminui significativamente. Com o aumento do teor de carbono, o número de carbonetos em ferros fundidos com alto teor de cromo aumenta, a dureza aumenta, a resistência ao desgaste aumenta, mas a tenacidade diminui. Para obter maior rigidez e garantir tenacidade suficiente, o teor de carbono é projetado como 2,6%~ 3%.

Elemento de cromo

O cromo é o principal elemento de liga em ferro fundido com alto teor de cromo. À medida que o número de cromo aumenta, o tipo de carboneto muda e a dureza pode atingir HV 1300 ~ 1800. À medida que a quantidade de cromo dissolvido na matriz aumenta, a quantidade de austenita retida aumenta e a dureza diminui. A fim de garantir alta resistência ao desgaste, controlando C r / C = 8 ~ 10 pode-se obter um maior número de carbonetos eutéticos de rede quebrados. Ao mesmo tempo, para obter maior tenacidade, o teor de cromo é projetado para ser de 25 a -27%.

Elemento de molibdênio

O molibdênio se dissolve parcialmente na matriz em ferro fundido com alto teor de cromo para melhorar a temperabilidade; forma parcialmente carbonetos MoC para melhorar a microdureza. O uso combinado de molibdênio e manganês, níquel e cobre proporcionará melhor temperabilidade para peças de paredes espessas. Como as barras de impacto do britador são grossas, considerando que o preço do Ferro molibdênio é mais caro, o teor de molibdênio é controlado na faixa de 0,6% a 1,0%.

Elemento de níquel e cobre

Níquel e cobre são os principais elementos da matriz de reforço de solução sólida, que melhora a temperabilidade e a tenacidade do ferro fundido cromo. Ambos são elementos não formadores de carbono, e todos eles são dissolvidos em austenita para estabilizar a austenita. Quando a quantidade é grande, a quantidade de austenita retida aumenta e a dureza diminui. Considerando que o custo de produção e a solubilidade do cobre na austenita são limitados, o teor de níquel é controlado de 0,4% a 1,0%, o teor de cobre é controlado de 0,6% a 1,0%.

Silício, Elemento Manganês

Silício e manganês são elementos convencionais em ferro fundido com alto teor de cromo, e sua principal função é a desoxidação e dessulfuração. O silício reduz a temperabilidade, mas aumenta o ponto M s; ao mesmo tempo, o silício impede a formação de carbonetos, o que favorece a grafitização e a formação de ferrita. Se o teor for muito alto, a dureza da matriz é bastante reduzida, de modo que o teor de silício é controlado para 0,4% a 1,0%. O manganês expande a região da fase austenita do ferro fundido com alto teor de cromo, dissolve-se em austenita, melhora a temperabilidade e reduz a temperatura de transformação da martensita. À medida que o teor de manganês aumenta, o número de austenita residual aumenta, a dureza diminui e a resistência à abrasão é afetada. Portanto, o teor de manganês é controlado para 0,5% a 1,0%.

Outros elementos

S.P é um elemento nocivo, que geralmente é controlado abaixo de 0,05% na produção. RE, V, T i são adicionados como modificadores de compostos e inoculantes de compostos para refinar grãos, limpar os limites de grãos e melhorar a resistência ao impacto do ferro fundido com alto teor de cromo.

Composição do material das barras de impacto do triturador de alto cromo

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Processo de produção de barras de impacto trituradoras com alto teor de cromo

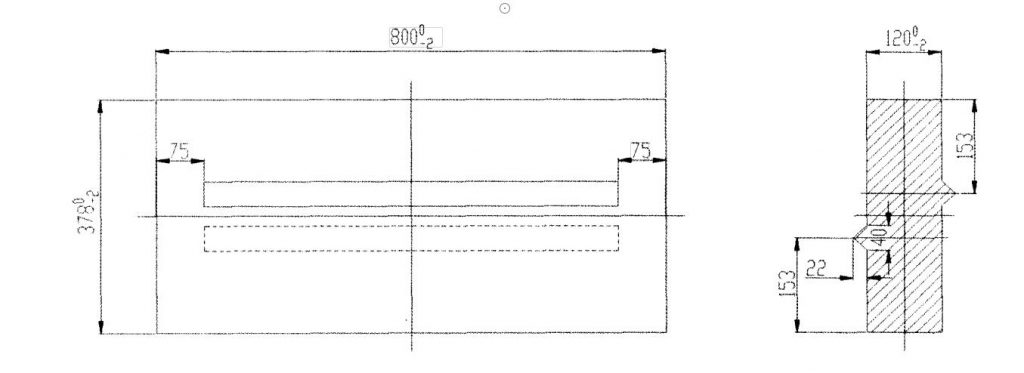

O peso da barra de impacto do britador é de cerca de 285kg, e suas dimensões são mostradas na Figura. Para garantir os requisitos de instalação da barra de impacto, a quantidade de deformação de flexão no plano da barra de impacto é ≤ 2m m. Como a superfície da barra de impacto é extremamente alta, não deve haver depressões ou saliências. Para garantir a densidade da fundição, usamos moldagem em areia de resina de alta resistência. A taxa de retração linear é de 2,4% a 2,8%. ΣF dentro de: ΣF horizontal: ΣF reto = 1: 0,75: 1,1 para projeto. Adota o vazamento oblíquo do tipo horizontal e, ao mesmo tempo, auxilia o aquecimento e aquecimento e o ferro de resfriamento externo direto, e o rendimento do processo é controlado em 70% ~ 75%.

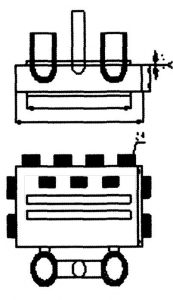

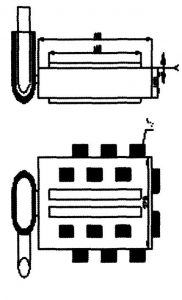

Durante o processo de produção experimental, adotamos os três processos de modelagem da Figura 2, Figura 3 e Figura 4. Após a fundição e retificação, verificou-se que os martelos de placa produzidos no processo da Figura 2 e Figura 3 têm diferentes graus de depressão da superfície e deformação de flexão. O método de ampliação do riser não pode eliminar a depressão da superfície e a deformação de flexão, que não atende aos requisitos de instalação.

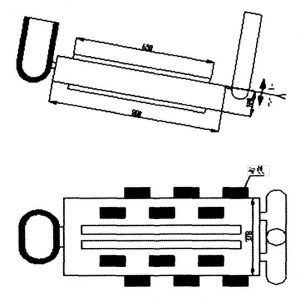

Com base no resumo da experiência de produção experimental do processo de moldagem na Figura 2 e na Figura 3, decidimos usar o processo de moldagem por moldagem inclinada de moldagem horizontal mostrado na Figura 4, a superfície do martelo após a fundição e a retificação não tem depressão e flexão deformação, e a deformação é ≤ 2m m Para atender aos requisitos de instalação. O processo de produção específico é o seguinte: Depois que o molde de areia é feito horizontalmente em uma caixa, uma extremidade do molde de areia é levantada até uma certa altura para formar um certo ângulo de inclinação. O ângulo de inclinação é geralmente controlado entre 8 e 20 °). O ferro fundido é introduzido a partir do portão, e o ferro fundido entra primeiro na cavidade para atingir o ponto mais baixo. Ele é primeiro solidificado pelo efeito de resfriamento do ferro resfriado externamente. Pressão até que o riser atinja o máximo quando é preenchido com ferro fundido, e o riser finalmente se solidifica para atingir a solidificação sequencial, obtendo assim uma peça fundida com estrutura densa e sem retração.

Forno elétrico de média frequência de 1000k g (forro de forno de areia de quartzo) é usado para produção de fundição. O agente de escória composto de calcário + vidro quebrado é adicionado antes da fundição. Depois que a maior parte da carga é derretida, a escória é removida e, em seguida, o ferrosilício e o ferromanganês são adicionados para desoxidar.

O fio de alumínio é descarregado após a desoxidação

O inoculante, o ferro fundido é derramado na panela e o agente de coleta de escória é jogado, para que a escória derretida restante possa ser rapidamente recolhida, purificar ainda mais o ferro fundido e formar uma camada de filme de cobertura que preserva a temperatura, o que é propício à fundição. O ferro fundido é sedado por 2 a 3 minutos, e a temperatura de vazamento é controlada entre 1380 e 1420°C.

Barras de impacto trituradoras com alto teor de cromotratamento térmico

Durante o processo de têmpera em alta temperatura do ferro fundido com cromo ultra-alta, a solubilidade dos elementos de liga na austenita aumenta com o aumento da temperatura. Quando a temperatura de têmpera é baixa, devido à baixa solubilidade do carbono e cromo na austenita, mais carbonetos secundários irão precipitar durante a preservação do calor. Embora a maioria da austenita possa ser transformada em martensita, o teor de carbono da austenita e o teor de elementos de liga são baixos, portanto a dureza não é alta. Com o aumento da temperatura de têmpera, quanto maior o teor de carbono e o teor de liga na austenita, mais dura a martensita formada após a transformação e maior a dureza de têmpera. Quando a temperatura de têmpera é muito alta, o teor de carbono e o teor de liga da austenita de alta temperatura são muito altos, a estabilidade é muito alta, quanto mais rápida a taxa de resfriamento, menos carbonetos secundários precipitam, mais austenita retida e a têmpera dureza Quanto menor for.

Com o aumento do tempo de têmpera e de retenção, a dureza macro do ferro fundido com cromo ultra alto aumenta primeiro e depois diminui. O efeito do tempo de manutenção da temperatura de austenitização na dureza do ferro fundido com cromo ultra-alta é essencialmente o efeito da precipitação de carbonetos secundários, a proximidade da reação de dissolução e o estado de equilíbrio no teor de carbono e teor de liga de austenita de alta temperatura . Depois que o ferro fundido com alto teor de cromo fundido é aquecido até a temperatura de austenitização, o carbono supersaturado e os elementos de liga na austenita precipitam como carbonetos secundários. Este é um processo de difusão. Quando o tempo de retenção é muito curto, a precipitação de carbonetos secundários é muito pequena. Como a austenita contém mais elementos de carbono e liga, a estabilidade é muito alta. A transformação da martensita é incompleta durante a têmpera e a dureza de têmpera é baixa. Com a extensão do tempo de espera, a quantidade de precipitação de carbonetos secundários aumenta, a estabilidade da austenita diminui, a quantidade de martensita formada durante a têmpera aumenta e a dureza de têmpera aumenta. Depois de manter aquecido por um certo período de tempo,

o teor de carbono e o teor de liga na austenita atingem o equilíbrio. Se o tempo de manutenção da temperatura for prolongado, os grãos de austenita tornam-se mais grossos. Como resultado, a quantidade de austenita retida aumenta e a dureza de têmpera é reduzida.

De acordo com a norma nacional GB / T 8263-1999 “Fundição de ferro fundido branco resistente à abrasão”, as especificações do processo de tratamento térmico são simuladas e materiais de referência são fornecidos. A temperatura de têmpera, a temperatura de têmpera e o tempo de retenção da precipitação e dissolução de carboneto secundário propostos pela pesquisa determinam o processo de tratamento térmico ideal para o martelo de placa: 1020 ℃ (segurando 3-4 h) têmpera de neblina de alta temperatura e resfriamento a ar após 3 a 5 minutos Tempera a 400 ℃ (aqueça por 5-6 horas, espalhe para o ar e resfrie até a temperatura ambiente). Após a têmpera e revenimento, a estrutura da matriz é martensita revenida + carboneto eutético M + carboneto secundário + austenita residual. Como o martelo de placa é mais espesso e pesado, para garantir que a fundição não rache durante o processo de tratamento térmico, é adotada uma medida de aumento de temperatura em etapas. O processo de tratamento térmico é mostrado na Figura 5. A dureza do martelo de placa é de 58 ~ 62 HRC após o tratamento térmico, e a resistência ao impacto é tão alta quanto 8,5 J / cm.

@Nick Sun [email protected]

Horário da postagem: 07 de agosto de 2020