Orocobre, EnergyX bergabung untuk mengembangkan teknologi ekstraksi lithium 'hijau'

Orocobre (ASX: ORE) dan Energy Exploration Technologies (EnergyX) telah mengumumkan bahwa mereka akan bekerja sama dalam penerapan teknologi ekstraksi litium langsung dengan tujuan mempromosikan pembangunan berkelanjutan dan inovasi di sektor pertambangan litium.

Dalam siaran pers, perusahaan mengatakan bahwa mereka telah menandatangani letter of intent dengan tujuan untuk memperjelas persyaratan di mana mereka akan berkolaborasi dalam mengatasi beberapa tantangan yang terkait dengan ekstraksi logam.

Secara khusus, Orocobre tertarik untuk meningkatkan prosesnya di operasi Olaroz, yang terletak di Argentina utara, di sumber air asin Salar de Olaroz. Ini adalah perusahaan patungan dengan Toyota Tsusho Corporation dan Jujuy Energía y Minería Sociedad del Estado. Perusahaan ini juga dalam usaha patungan dengan Advantage Lithium untuk mengembangkan proyek lithium Cauchari di dekatnya.

Menurut laporan singkat media, pada tahun 2018, Orocobre menambahkan 25.000 ton per tahun kapasitas produksi litium karbonat, menjadikan produksi dan kapasitas penuh menjadi 42.500 tpa litium karbonat untuk dijual ke pasar industri, teknis, dan baterai.

EnergyX, di sisi lain, saat ini sedang mengerjakan inovasi ilmiah untuk meningkatkan proses ekstraksi dan produksi dengan menjadikannya lebih hemat biaya dan ramah lingkungan.

Penghancur benturan besar memiliki keunggulan struktur sederhana, rasio penghancuran besar, dan efisiensi tinggi. Ini banyak digunakan di pertambangan, semen, metalurgi, tenaga listrik, bahan tahan api, kaca, dan industri kimia. Batang tiup penghancur adalah salah satu kunci dan bagian yang mudah aus dari penghancur benturan besar. Itu dipasang pada rotor penghancur dengan irisan. Selama pengoperasian crusher, rotor berputar berkecepatan tinggi menggerakkan batang tiup crusher untuk memecahkan bijih yang dihancurkan dengan kecepatan linier 30 hingga 40 m / s. Ukuran blok bijih kurang dari 1500m m, dan keausannya sangat serius. Gaya tumbukan sangat besar, sehingga batang tiup penghancur harus memiliki ketahanan abrasi dan ketahanan benturan yang tinggi.

Meskipun baja mangan tinggi tradisional memiliki ketangguhan yang lebih tinggi, ketahanan ausnya tidak tinggi, dan konsumsi keausannya terlalu besar. Meskipun besi cor kromium tinggi biasa memiliki kekerasan yang sangat tinggi, itu tidak cukup kuat dan mudah pecah. Bertujuan pada kondisi kerja dan karakteristik struktural dari bagian keausan crusher dampak besar , kami mengembangkan pelat besi cor kromium tinggi dengan ketahanan aus komprehensif yang tinggi berdasarkan besi cor kromium tinggi biasa yang ada dengan mengoptimalkan desain komposisi dan proses perlakuan panas. Kehidupan pelayanan lebih dari 3 kali dari baja mangan tinggi biasa.

Batang Pukulan Penghancur Kromium Tinggi Material Design

Elemen Karbon

Karbon adalah salah satu elemen kunci yang mempengaruhi sifat mekanik material, terutama kekerasan material, dan ketangguhan impak. Kekerasan material meningkat secara signifikan dengan peningkatan kandungan karbon, sedangkan ketangguhan impak menurun secara signifikan. Dengan meningkatnya kandungan karbon, jumlah karbida dalam besi cor kromium tinggi meningkat, kekerasan meningkat, ketahanan aus meningkat tetapi ketangguhan menurun. Untuk mendapatkan kekakuan yang lebih tinggi dan memastikan ketangguhan yang cukup, kandungan karbon dirancang sebagai 2,6%~ 3%.

Elemen Kromium

Kromium adalah elemen paduan utama dalam besi cor kromium tinggi. Saat jumlah kromium meningkat, jenis karbida berubah, dan kekerasan dapat mencapai HV 1300 ~ 1800. Saat jumlah kromium terlarut dalam matriks meningkat, jumlah austenit yang tertahan meningkat dan kekerasan menurun. Untuk memastikan ketahanan aus yang tinggi, mengendalikan C r / C = 8 10 dapat memperoleh lebih banyak karbida eutektik jaringan yang rusak. Pada saat yang sama, untuk mendapatkan ketangguhan yang lebih tinggi, kandungan kromium dirancang menjadi 25- -27%.

Elemen Molibdenum

Molibdenum sebagian larut ke dalam matriks dalam besi cor kromium tinggi untuk meningkatkan kemampuan mengeras; sebagian membentuk karbida MoC untuk meningkatkan kekerasan mikro. Penggunaan gabungan molibdenum dan mangan, nikel, dan tembaga akan memberikan kemampuan pengerasan yang lebih baik untuk bagian berdinding tebal. Karena batang tiup crusher tebal, mengingat harga Ferro molibdenum lebih mahal, kandungan molibdenum dikendalikan pada kisaran 0,6% hingga 1,0%.

Elemen Nikel dan Tembaga

Nikel dan tembaga adalah elemen utama dari matriks penguatan larutan padat, yang meningkatkan kemampuan pengerasan dan ketangguhan besi tuang krom. Keduanya adalah unsur non-pembentuk karbon, dan semuanya dilarutkan ke dalam austenit untuk menstabilkan austenit. Ketika jumlahnya besar, jumlah austenit yang tertahan meningkat dan kekerasannya menurun. Mengingat bahwa biaya produksi dan kelarutan tembaga dalam austenit terbatas, kadar nikel dikendalikan hingga 0, 4% hingga 1,0%, kadar tembaga dikendalikan pada 0, 6% hingga 1,0%.

Silikon, Elemen Mangan

Silikon dan mangan adalah elemen konvensional dalam besi cor kromium tinggi, dan peran utamanya adalah deoksidasi dan desulfurisasi. Silikon mengurangi hardenability tetapi meningkatkan titik M s; pada saat yang sama, silikon menghambat pembentukan karbida, yang kondusif untuk mempromosikan grafitisasi dan pembentukan ferit. Jika kandungannya terlalu tinggi, kekerasan matriks akan sangat berkurang, sehingga kandungan silikon dikontrol menjadi 0,4% hingga 1,0%. Mangan memperluas wilayah fase austenit dari besi cor kromium tinggi, pelarutan padat dalam austenit, meningkatkan kemampuan mengeras, dan mengurangi suhu transformasi martensit. Ketika kandungan mangan meningkat, jumlah austenit residu meningkat, kekerasan menurun, dan ketahanan abrasi terpengaruh. Oleh karena itu, kandungan mangan dikontrol menjadi 0,5% hingga 1,0%.

Elemen lainnya

S.P adalah elemen berbahaya, yang umumnya dikendalikan di bawah 0,05% dalam produksi. RE, V, T i ditambahkan sebagai pengubah senyawa dan inokulan senyawa untuk menghaluskan butir, membersihkan batas butir, dan meningkatkan ketangguhan impak besi cor kromium tinggi.

Komposisi bahan batang pukulan penghancur kromium tinggi

| C | Cr | mo | Ni | Cu | Si | M N | S | P |

| 2.6-3.0 | 25-28 | 0.6-1.0 | 0.4-1.0 | 0.6-1.0 | 0.4-1.0 | 0,5-1,0 | 0,05 | 0,05 |

Proses Produksi Batang Pukulan Penghancur Kromium Tinggi

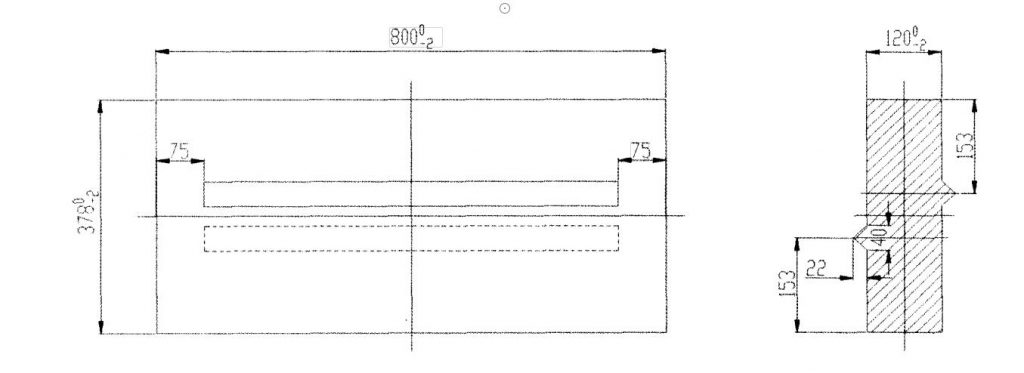

Berat batang tiup penghancur adalah sekitar 285kg, dan dimensinya ditunjukkan pada Gambar. Untuk memastikan persyaratan pemasangan batang tiup, jumlah deformasi lentur pada bidang batang tiup adalah 2m m. Karena permukaan batang tiup sangat tinggi, tidak boleh ada lekukan atau tonjolan. Untuk memastikan kepadatan casting, kami menggunakan cetakan pasir resin kekuatan tinggi. Tingkat penyusutan linier adalah 2,4% hingga 2,8%. F dalam: F horizontal: F lurus = 1: 0,75: 1,1 untuk desain. Ini mengadopsi penuangan miring tipe horizontal, dan pada saat yang sama, ini membantu pemanas dan penambah pemanas dan besi pendingin eksternal langsung, dan hasil proses dikontrol pada 70% ~ 75%.

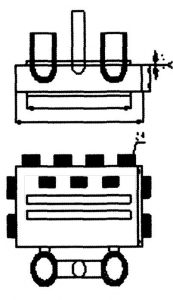

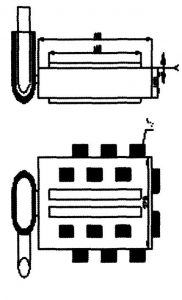

Selama proses produksi percobaan, kami telah mengadopsi tiga proses pemodelan Gambar 2, Gambar 3, dan Gambar 4. Setelah pengecoran dan penggilingan, ditemukan bahwa palu pelat yang dihasilkan dalam proses Gambar 2 dan Gambar 3 memiliki perbedaan derajat depresi permukaan dan deformasi lentur. Metode memperbesar riser tidak dapat menghilangkan depresi permukaan dan deformasi lentur, yang gagal memenuhi persyaratan pemasangan.

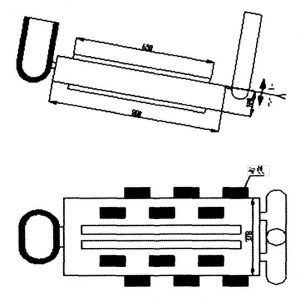

Berdasarkan ringkasan pengalaman produksi percobaan dari proses pencetakan pada Gambar 2 dan Gambar 3, kami memutuskan untuk menggunakan proses pencetakan pengecoran miring dengan cetakan horizontal yang ditunjukkan pada Gambar 4, permukaan palu setelah pengecoran dan penggilingan tidak memiliki depresi dan pembengkokan. deformasi, dan deformasi adalah 2m m Untuk memenuhi persyaratan pemasangan. Proses produksi spesifiknya adalah sebagai berikut: Setelah cetakan pasir dibuat menjadi kotak secara horizontal, salah satu ujung cetakan pasir diangkat hingga ketinggian tertentu untuk membentuk sudut kemiringan tertentu. Sudut kemiringan umumnya dikontrol antara 8 dan 20 °). Besi cair dimasukkan dari gerbang, dan besi cair pertama memasuki rongga untuk mencapai titik terendah. Ini pertama kali dipadatkan oleh efek dingin dari besi yang didinginkan secara eksternal. Tekanan sampai riser mencapai maksimum ketika diisi dengan besi cair, dan riser akhirnya mengeras untuk mencapai solidifikasi berurutan, sehingga memperoleh pengecoran dengan struktur padat dan tidak ada penyusutan.

1000k g tungku listrik frekuensi menengah (lapisan tungku pasir kuarsa) digunakan untuk produksi peleburan. Bahan slagging komposit batu kapur + pecahan kaca ditambahkan sebelum peleburan. Setelah sebagian besar muatan dilelehkan, terak dihilangkan, dan kemudian ferosilikon dan ferromangan ditambahkan untuk menghilangkan oksidasi. Kawat aluminium dilepaskan setelah deoksidasi akhir, dan suhu leleh dikontrol pada 1500 hingga 1550 ° C.

Untuk lebih meningkatkan ketahanan abrasi komprehensif palu pelat, kami meningkatkan morfologi karbida besi cor kromium tinggi melalui komposit modifikasi dan proses perawatan inokulasi, mengurangi inklusi, memurnikan besi cair, butiran halus, dan meningkatkan konsistensi struktur penampang dan kinerja coran tebal dan berat. Operasi spesifiknya adalah: panaskan sendok sampai 400 600 , dan tambahkan sejumlah tertentu pengubah senyawa R e — A 1—B i—M g dan senyawa hamil senyawa V —T i—Zn ke dalam sendok sebelum dituangkan.

Inokulan, besi cair dituangkan ke dalam sendok, dan agen pengumpul terak dibuang, sehingga sisa terak cair dapat dikumpulkan dengan cepat, selanjutnya memurnikan besi cair, dan membentuk lapisan film penutup pelindung suhu, yang kondusif untuk casting. Besi cair dibius selama 2 hingga 3 menit, dan suhu penuangan dikontrol antara 1380 dan 1420 ° C.

Batang Pukulan Penghancur Kromium Tinggi Heat Treatment

Selama proses pendinginan suhu tinggi dari besi cor kromium ultra-tinggi, kelarutan elemen paduan dalam austenit meningkat dengan meningkatnya suhu. Ketika suhu pendinginan rendah, karena kelarutan karbon dan kromium yang rendah dalam austenit, lebih banyak karbida sekunder akan mengendap selama pengawetan panas. Meskipun sebagian besar austenit dapat diubah menjadi martensit, kandungan karbon austenit dan kandungan elemen paduannya rendah, sehingga kekerasannya tidak tinggi. Dengan meningkatnya suhu pendinginan, semakin tinggi kandungan karbon dan kandungan paduan dalam austenit, semakin keras martensit yang terbentuk setelah transformasi, dan semakin tinggi kekerasan pendinginannya. Ketika suhu pendinginan terlalu tinggi, kandungan karbon dan kandungan paduan austenit suhu tinggi terlalu tinggi, stabilitasnya terlalu tinggi, semakin cepat laju pendinginan, semakin sedikit endapan karbida sekunder, semakin banyak austenit yang tertahan, dan pendinginan kekerasan Semakin rendah.

Dengan bertambahnya waktu pendinginan dan penahanan, kekerasan makro besi cor kromium ultra tinggi meningkat terlebih dahulu dan kemudian menurun. Pengaruh waktu penahanan suhu austenisasi pada kekerasan besi cor kromium ultra-tinggi pada dasarnya adalah efek dari pengendapan karbida sekunder, kedekatan reaksi pelarutan dan keadaan kesetimbangan pada kandungan karbon dan kandungan paduan austenit suhu tinggi . Setelah besi cor kromium ultra-tinggi yang dicor dipanaskan sampai suhu austenisasi, karbon jenuh dan elemen paduan dalam austenit mengendap sebagai karbida sekunder. Ini adalah proses difusi. Ketika waktu penahanan terlalu pendek, pengendapan karbida sekunder terlalu kecil. Karena austenit mengandung lebih banyak unsur karbon dan paduan, stabilitasnya terlalu tinggi. Transformasi martensit tidak lengkap selama pendinginan, dan kekerasan pendinginan rendah. Dengan perpanjangan waktu penahanan, jumlah pengendapan karbida sekunder meningkat, stabilitas austenit berkurang, jumlah martensit yang terbentuk selama pendinginan meningkat, dan kekerasan pendinginan meningkat. Setelah tetap hangat untuk jangka waktu tertentu,

kandungan karbon dan kandungan paduan dalam austenit mencapai kesetimbangan. Jika waktu penahanan suhu diperpanjang, butir austenit menjadi lebih kasar. Akibatnya, jumlah austenit yang tertahan meningkat dan kekerasan pendinginan berkurang.

Menurut standar nasional GB / T 8263-1999 "Campuran Besi Cor Putih Tahan Abrasi", spesifikasi proses perlakuan panas diejek, dan bahan referensi disediakan. Suhu pendinginan, suhu temper dan waktu penahanan dari pengendapan dan pelarutan karbida sekunder yang diusulkan oleh penelitian menentukan proses perlakuan panas yang optimal untuk palu pelat: 1020 (tahan 3-4 jam) pendinginan kabut suhu tinggi, dan pendinginan udara setelah 3 hingga 5 menit Tempering pada 400 (panaskan selama 5-6 jam, sebarkan ke udara dan dinginkan hingga suhu kamar). Setelah quenching dan tempering, struktur matriks menjadi martensit + eutektik karbida M + karbida sekunder + sisa austenit. Karena palu pelat lebih tebal dan lebih berat, untuk memastikan bahwa pengecoran tidak retak selama proses perlakuan panas, ukuran kenaikan suhu bertahap diadopsi. Proses perlakuan panas ditunjukkan pada Gambar 5. Kekerasan pelat palu adalah 58 62 HRC setelah perlakuan panas, dan ketangguhan impak setinggi 8,5J / cm.

@Nick Sun [email protected]

Waktu posting: 07-Agustus-2020