Orocobre ve EnergyX, 'yeşil' lityum çıkarma teknolojileri geliştirmek için güçlerini birleştiriyor

Orocobre (ASX: ORE) ve Energy Exploration Technologies (EnergyX), lityum madenciliği sektöründe sürdürülebilir kalkınma ve yeniliği teşvik etmek amacıyla doğrudan lityum çıkarma teknolojilerinin uygulanması konusunda birlikte çalışacaklarını açıkladı.

Bir basın açıklamasında şirketler, metalin çıkarılmasıyla ilgili bazı zorlukların üstesinden gelmek için işbirliği yapacakları koşulları netleştirmek amacıyla bir niyet mektubu imzaladıklarını söyledi.

Orocobre, özellikle kuzey Arjantin'de Salar de Olaroz tuzlu su kaynağında bulunan Olaroz operasyonundaki süreçlerini iyileştirmekle ilgileniyor. Bu, Toyota Tsusho Corporation ve Jujuy Energía y Minería Sociedad del Estado ile ortak bir girişimdir. Şirket ayrıca, yakındaki Cauchari lityum projesini geliştirmek için Advantage Lithium ile ortak bir girişimde bulunuyor.

Basın bültenine göre, 2018'de Orocobre, endüstriyel, teknik ve pil pazarlarına satış için tam üretim ve kapasiteyi 42.500 tpa lityum karbonata çıkararak, yılda 25.000 ton lityum karbonat üretim kapasitesi ekledi.

EnergyX ise şu anda hem ekstraksiyon hem de üretim süreçlerini daha uygun maliyetli ve çevre dostu hale getirerek iyileştirmek için bilimsel yenilikler üzerinde çalışıyor.

Büyük darbeli kırıcı, basit yapı, büyük kırma oranı ve yüksek verim avantajlarına sahiptir. Madencilik, çimento, metalurji, elektrik enerjisi, refrakter malzemeler, cam ve kimya endüstrilerinde yaygın olarak kullanılmaktadır. Kırıcı üfleme çubukları, büyük darbeli kırıcının anahtarlarından ve aşınması kolay parçalarından biridir. Kırıcının rotoruna bir kama ile sabitlenir. Kırıcının çalışması sırasında, yüksek hızlı dönen bir rotor, kırılmış cevheri 30 ila 40 m / s doğrusal hızda kırmak için kırıcı üfleme çubuklarını çalıştırır. Cevherin blok boyutu 1500m m'den azdır ve aşınma çok ciddidir. Darbe kuvveti çok büyüktür, bu nedenle kırıcı üfleme çubuklarının yüksek aşınma direncine ve darbe direncine sahip olması gerekir.

Geleneksel yüksek manganlı çelik daha yüksek tokluğa sahip olmasına rağmen, aşınma direnci yüksek değildir ve aşınma tüketimi çok fazladır. Sıradan yüksek kromlu dökme demir çok yüksek bir sertliğe sahip olmasına rağmen, yeterince sert değildir ve kırılması kolaydır. Büyük darbeli kırıcı aşınma parçalarının bileşim tasarımını ve ısıl işlem sürecini optimize ederek mevcut sıradan yüksek kromlu dökme demiri temel alan yüksek kapsamlı aşınma direncine sahip yüksek kromlu bir dökme demir plaka geliştirdik. Hizmet ömrü, sıradan yüksek manganlı çeliğin 3 katından fazladır.

Yüksek Kromlu Kırıcı Şişirme ÇubuklarıMalzeme Tasarımı

karbon elementi

Karbon, malzemelerin mekanik özelliklerini, özellikle malzemenin sertliğini ve darbe tokluğunu etkileyen temel unsurlardan biridir. Malzemenin sertliği, karbon içeriğindeki artışla önemli ölçüde artarken, darbe tokluğu önemli ölçüde azalır. Karbon içeriğinin artmasıyla yüksek kromlu dökme demirdeki karbür sayısı artar, sertlik artar, aşınma direnci artar ancak tokluk azalır. Daha yüksek rijitlik elde etmek ve yeterli tokluğu sağlamak için karbon içeriği %2,6 ~ %3 olarak tasarlanmıştır.

krom elementi

Krom, yüksek kromlu dökme demirdeki ana alaşım elementidir. Krom sayısı arttıkça karbürlerin türü değişir ve sertlik HV 1300 ~ 1800'e ulaşabilir. Matris içinde çözünen krom miktarı arttıkça kalan ostenit miktarı artar ve sertlik azalır. Yüksek aşınma direnci sağlamak için, C r / C = 8 ~ 10 kontrol edilerek daha fazla sayıda kırık ağ ötektik karbür elde edilebilir. Aynı zamanda daha yüksek tokluk elde etmek için krom içeriği %25- -27 olacak şekilde tasarlanmıştır.

molibden elementi

Molibden, sertleşebilirliği artırmak için yüksek kromlu dökme demirde matriste kısmen çözünür; mikrosertliği iyileştirmek için kısmen MoC karbürler oluşturur. Molibden ve manganez, nikel ve bakırın birlikte kullanılması, kalın duvarlı parçalar için daha iyi sertleşebilirlik sağlayacaktır. Kırıcı üfleme çubukları kalın olduğu için Ferro molibden fiyatının daha pahalı olduğu düşünülürse molibden içeriği %0,6 ile %1,0 aralığında kontrol edilir.

Nikel ve Bakır Elemanı

Nikel ve bakır, krom dökme demirin sertleşebilirliğini ve tokluğunu artıran katı çözelti güçlendirme matrisinin ana unsurlarıdır. Her ikisi de karbon oluşturmayan elementlerdir ve östeniti stabilize etmek için hepsi östenit içinde çözülür. Miktar büyük olduğunda, kalan östenit miktarı artar ve sertlik azalır. Bakırın ostenit içindeki üretim maliyeti ve çözünürlüğünün sınırlı olduğu göz önüne alındığında, nikel içeriği %0,4 ila %1,0 arasında, bakır içeriği ise %0,6 ila %1,0 arasında kontrol edilir.

Silikon, Manganez Elementi

Silikon ve manganez, yüksek kromlu dökme demirde geleneksel elementlerdir ve ana rolleri deoksidasyon ve kükürt gidermedir. Silikon sertleşebilirliği azaltır ancak M s noktasını arttırır; aynı zamanda silisyum, grafitleşme ve ferrit oluşumunun teşvik edilmesine elverişli olan karbürlerin oluşumunu engeller. İçerik çok yüksekse, matrisin sertliği büyük ölçüde azalır, bu nedenle silikon içeriği %0,4 ila %1,0 arasında kontrol edilir. Manganez, yüksek kromlu dökme demirin östenit faz bölgesini genişletir, östenitte katı çözer, sertleşebilirliği artırır ve martensit dönüşüm sıcaklığını düşürür. Manganez içeriği arttıkça artık östenit sayısı artar, sertlik azalır ve aşınma direnci etkilenir. Bu nedenle manganez içeriği %0.5 ila %1.0 arasında kontrol edilir.

Diğer Elemanlar

S.P, üretimde genellikle %0.05'in altında kontrol edilen zararlı bir elementtir. RE, V, T i, taneleri rafine etmek, tane sınırlarını temizlemek ve yüksek kromlu dökme demirin darbe tokluğunu iyileştirmek için bileşik değiştiriciler ve bileşik aşılayıcılar olarak eklenir.

Yüksek kromlu kırıcı üfleme çubukları malzeme bileşimi

| C | cr | ay | Ni | Cu | Si | Mn | S | P |

| 2.6-3.0 | 25-28 | 0.6-1.0 | 0.4-1.0 | 0.6-1.0 | 0.4-1.0 | 0.5-1.0 | ≤0.05 | ≤0.05 |

Yüksek Kromlu Kırıcı Şişirme Çubukları Üretim Süreci

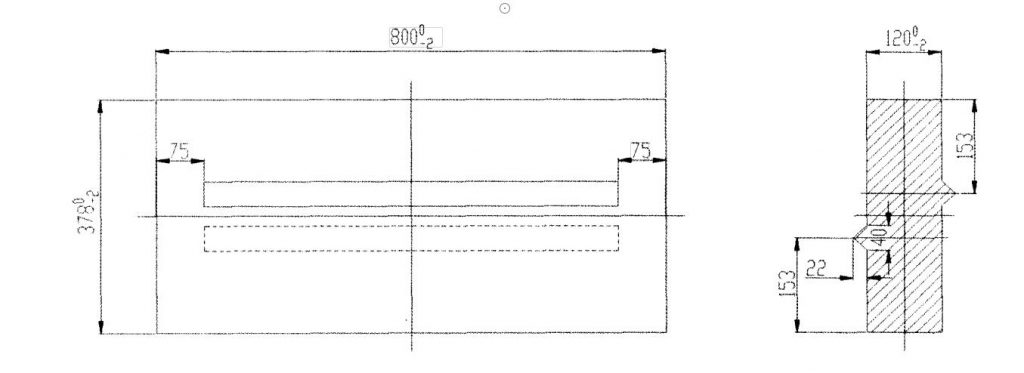

Kırıcı üfleme çubuğunun ağırlığı yaklaşık 285 kg'dır ve boyutları Şekilde gösterilmektedir. Üfleme çubuğunun montaj gerekliliklerini sağlamak için, üfleme çubuğunun düzlemindeki bükülme deformasyonu miktarı ≤ 2m m'dir. Üfleme çubuğunun yüzeyi çok yüksek olduğundan herhangi bir çöküntü veya çıkıntı olmamalıdır. Dökümün yoğunluğunu sağlamak için yüksek mukavemetli reçine kum kalıplama kullanıyoruz. Doğrusal büzülme oranı %2.4 ila %2.8'dir. ΣF içinde: ΣF yatay: ΣF düz = 1: 0,75: 1,1 tasarıma. Yatay tip eğik dökmeyi benimser ve aynı zamanda ısıtma ve ısıtma yükselticisine ve doğrudan harici soğutma demirine yardımcı olur ve işlem verimi %70 ~ %75'te kontrol edilir.

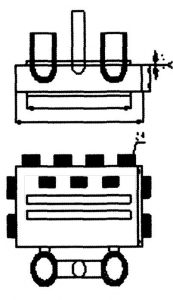

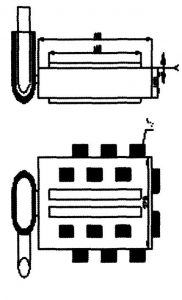

Deneme üretim sürecinde Şekil 2, Şekil 3 ve Şekil 4'teki üç modelleme sürecini benimsedik. Döküm ve taşlama sonrasında Şekil 2 ve Şekil 3'teki süreçte üretilen plaka çekiçlerin farklı özelliklere sahip olduğu tespit edildi. yüzey depresyonu ve eğilme deformasyonu dereceleri. Yükselticiyi büyütme yöntemi, kurulum gereksinimlerini karşılamayan yüzey depresyonunu ve bükülme deformasyonunu ortadan kaldıramaz.

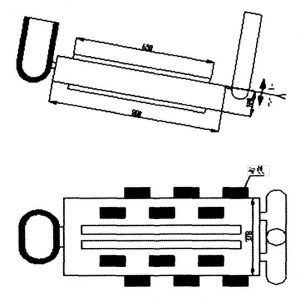

Şekil 2 ve Şekil 3'teki kalıplama işleminin deneme üretim deneyiminin özetine dayanarak, Şekil 4'te gösterilen yatay kalıplama eğimli döküm kalıplama işlemini kullanmaya karar verdik, döküm ve taşlamadan sonra çekiç yüzeyinde herhangi bir çöküntü ve bükülme yok deformasyon ve deformasyon ≤ 2m m Kurulum gereksinimlerini karşılamak için. Spesifik üretim süreci şu şekildedir: Kum kalıbı yatay olarak bir kutu haline getirildikten sonra, kum kalıbının bir ucu belirli bir eğim açısı oluşturmak için belirli bir yüksekliğe kaldırılır. Eğim açısı genellikle 8 ile 20° arasında kontrol edilir). Erimiş demir kapıdan verilir ve erimiş demir en düşük noktaya ulaşmak için önce boşluğa girer. Önce dışarıdan soğutulan demirin soğutma etkisi ile katılaşır. Yükseltici, erimiş demir ile doldurulduğunda maksimuma ulaşana kadar basınç ve yükseltici nihayet sıralı katılaşma elde etmek için katılaşır, böylece yoğun yapılı ve büzülme olmayan bir döküm elde edilir.

Eritme üretimi için 1000k g orta frekanslı elektrikli fırın (kuvars kumu fırın astarı) kullanılmaktadır. Kireçtaşı + kırık cam kompozit cüruf ajanı ergitmeden önce eklenir. Yükün çoğu eritildikten sonra cüruf çıkarılır ve daha sonra deoksidize etmek için ferrosilikon ve ferromangan eklenir. Alüminyum tel, nihai deoksidasyondan sonra boşaltılır ve erime sıcaklığı 1500 ila 1 550 ° C'de kontrol edilir.

Plaka çekicinin kapsamlı aşınma direncini daha da geliştirmek için, yüksek kromlu dökme demir karbürlerin morfolojisini kompozit yoluyla iyileştiriyoruz. modifikasyon ve aşılama işleme süreçleri, inklüzyonları azaltır, erimiş demiri, rafine edilmiş taneleri arındırır ve enine kesit yapısının tutarlılığını ve kalın ve ağır dökümlerin performansını artırır. Spesifik işlem şudur: potayı 400 ~ 600 ℃'ye önceden ısıtın ve dökmeden önce potaya belirli bir miktarda R e — A 1—B i—M g bileşik değiştirici ve V—T i—Zn bileşik hazır bileşik ekleyin.

Aşılayıcı, erimiş demir potaya dökülür ve cüruf toplayıcı ajan atılır, böylece kalan erimiş cüruf hızla toplanabilir, erimiş demiri daha da saflaştırabilir ve elverişli olan bir sıcaklık koruyucu kapak filmi tabakası oluşturur. döküm için. Erimiş demir 2 ila 3 dakika sakinleştirilir ve dökme sıcaklığı 1380 ile 1420 °C arasında kontrol edilir.

Yüksek Kromlu Kırıcı Şişirme ÇubuklarıIsıl İşlem

Ultra yüksek kromlu dökme demirin yüksek sıcaklıkta su verme işlemi sırasında, sıcaklığın artmasıyla alaşım elementlerinin ostenit içindeki çözünürlüğü artar. Söndürme sıcaklığı düşük olduğunda, karbon ve kromun ostenit içindeki düşük çözünürlüğü nedeniyle, ısının korunması sırasında daha fazla ikincil karbür çökecektir. Çoğu östenit martensite dönüştürülebilmesine rağmen, östenitin karbon içeriği ve alaşım elementlerinin içeriği düşüktür, bu nedenle sertlik yüksek değildir. Söndürme sıcaklığının artmasıyla, östenitteki karbon içeriği ve alaşım içeriği ne kadar yüksek olursa, dönüşümden sonra oluşan martensit o kadar sert ve söndürme sertliği o kadar yüksek olur. Söndürme sıcaklığı çok yüksek olduğunda, yüksek sıcaklıktaki ostenitin karbon içeriği ve alaşım içeriği çok yüksektir, kararlılık çok yüksektir, soğutma hızı ne kadar hızlı olursa, ikincil karbürler o kadar az çöker, daha fazla ostenit kalır ve söndürme sertlik Ne kadar düşükse.

Su verme ve bekletme süresinin artmasıyla ultra yüksek kromlu dökme demirin makro sertliği önce artar, sonra azalır. Östenitleme sıcaklığı tutma süresinin ultra yüksek kromlu dökme demirin sertliği üzerindeki etkisi, esasen ikincil karbürlerin çökeltilmesinin, çözünme reaksiyonunun yakınlığının ve yüksek sıcaklıktaki östenitin karbon içeriği ve alaşım içeriği üzerindeki denge durumunun etkisidir. . Dökme ultra yüksek kromlu dökme demir, östenitleme sıcaklığına ısıtıldıktan sonra, östenit içindeki aşırı doymuş karbon ve alaşım elementleri ikincil karbürler olarak çökelir. Bu bir difüzyon sürecidir. Tutma süresi çok kısa olduğunda, ikincil karbürlerin çökelmesi çok azdır. Ostenit daha fazla karbon ve alaşım elementi içerdiğinden stabilite çok yüksektir. Su verme sırasında martensit dönüşümü tamamlanmamıştır ve su verme sertliği düşüktür. Bekletme süresinin uzamasıyla ikincil karbürlerin çökelme miktarı artar, östenitin kararlılığı azalır, su verme sırasında oluşan martensit miktarı artar ve su verme sertliği artar. Belirli bir süre sıcak tutulduktan sonra

östenit içindeki karbon içeriği ve alaşım içeriği dengeye ulaşır. Sıcaklık tutma süresi uzarsa, östenit taneleri daha kaba hale gelir. Sonuç olarak, tutulan ostenit miktarı artar ve su verme sertliği azalır.

GB / T 8263-1999 “Aşınmaya Dayanıklı Beyaz Döküm Dökümler” ulusal standardına göre ısıl işlem prosesinin özellikleri ile alay edilir ve referans malzemeler sağlanır. Araştırma tarafından önerilen ikincil karbür çökeltme ve çözünmenin söndürme sıcaklığı, tavlama sıcaklığı ve tutma süresi, plaka çekici için en uygun ısıl işlem sürecini belirler: 1020 ℃ (3-4 saat tutarak) yüksek sıcaklıkta sis söndürme ve sonra hava soğutma 3 ila 5 dakika 400 ℃'de Temperleme (5-6 saat ısıtın, havaya yayın ve oda sıcaklığına soğutun). Su verme ve temperlemeden sonra matris yapısı temperlenmiş martensit + ötektik karbür M + ikincil karbür + artık östenittir. Plaka çekici daha kalın ve daha ağır olduğundan, ısıl işlem sırasında dökümün çatlamamasını sağlamak için kademeli bir sıcaklık artışı önlemi alınır. Isıl işlem süreci Şekil 5'te gösterilmiştir. Plaka çekicinin sertliği, ısıl işlemden sonra 58 ~ 62 HRC'dir ve darbe tokluğu 8.5J/cm kadar yüksektir.

@Nick Sun [email protected]

Gönderim zamanı: Ağu-07-2020