Orocobre, EnergyX își unesc forțele pentru a dezvolta tehnologii „verzi” de extracție a litiului

Orocobre (ASX: ORE) și Energy Exploration Technologies (EnergyX) au anunțat că vor lucra împreună la implementarea tehnologiilor de extracție directă a litiului, cu obiectivul de a promova dezvoltarea durabilă și inovația în sectorul minier de litiu.

Într-un comunicat de presă, companiile au declarat că au semnat o scrisoare de intenție cu scopul de a clarifica condițiile în care vor colabora pentru a aborda unele dintre provocările asociate cu extracția metalului.

În special, Orocobre este interesată să-și îmbunătățească procesele la operațiunea Olaroz, situată în nordul Argentinei, pe resursa de saramură Salar de Olaroz. Aceasta este o societate în comun cu Toyota Tsusho Corporation și Jujuy Energía y Minería Sociedad del Estado. Compania este, de asemenea, într-o societate în comun cu Advantage Lithium pentru a dezvolta proiectul de litiu Cauchari din apropiere.

Potrivit comunicatului de presă, în 2018, Orocobre a adăugat 25.000 de tone pe an de capacitate de producție de carbonat de litiu, ducând producția și capacitatea completă la 42.500 tpa de carbonat de litiu pentru vânzare pe piețele industriale, tehnice și de baterii.

EnergyX, pe de altă parte, lucrează în prezent la inovații științifice pentru a îmbunătăți atât procesele de extracție, cât și cele de producție, făcându-le mai rentabile și mai ecologice.

Concasorul cu impact mare are avantajele unei structuri simple, un raport mare de zdrobire și o eficiență ridicată. Este utilizat pe scară largă în minerit, ciment, metalurgie, energie electrică, materiale refractare, sticlă și industria chimică. Barele de suflare ale concasorului sunt una dintre cheile și părțile ușor de purtat ale concasorului cu impact mare. Este fixat de rotorul concasorului cu o pană. În timpul funcționării concasorului, un rotor rotativ de mare viteză antrenează barele de suflare a concasorului pentru a sparge minereul zdrobit la o viteză liniară de 30 până la 40 m / s. Dimensiunea blocului de minereu este mai mică de 1500m m, iar uzura este foarte gravă. Forța de impact este foarte mare, așa că este necesar ca barele de suflare a concasorului să aibă o rezistență ridicată la abraziune și rezistență la impact.

Deși oțelul tradițional cu conținut ridicat de mangan are o duritate mai mare, rezistența la uzură nu este mare, iar consumul de uzură este prea mare. Deși fonta obișnuită cu conținut ridicat de crom are o duritate foarte mare, nu este suficient de dur și este ușor de spart. Având în vedere condițiile de lucru și caracteristicile structurale ale pieselor de uzură ale concasorului cu impact mare , am dezvoltat o placă de fontă cu un conținut ridicat de crom, cu rezistență ridicată la uzură, bazată pe fonta obișnuită cu conținut ridicat de crom, prin optimizarea designului compoziției și a procesului de tratament termic. Durata de viață este de peste 3 ori mai mare decât oțelul obișnuit cu conținut ridicat de mangan.

Bare de suflare pentru concasor cu conținut ridicat de crom Material Design

Element de carbon

Carbonul este unul dintre elementele cheie care afectează proprietățile mecanice ale materialelor, în special duritatea materialului și rezistența la impact. Duritatea materialului crește semnificativ odată cu creșterea conținutului de carbon, în timp ce duritatea la impact scade semnificativ. Odată cu creșterea conținutului de carbon, numărul de carburi din fonta cu conținut ridicat de crom crește, duritatea crește, rezistența la uzură crește, dar duritatea scade. Pentru a obține o rigiditate mai mare și a asigura o tenacitate suficientă, conținutul de carbon este proiectat ca 2,6% ~ 3%.

Element de crom

Cromul este principalul element de aliaj din fonta bogată în crom. Pe măsură ce numărul de crom crește, tipul de carburi se modifică, iar duritatea poate ajunge la HV 1300 ~ 1800. Pe măsură ce cantitatea de crom dizolvată în matrice crește, cantitatea de austenită reținută crește și duritatea scade. Pentru a asigura o rezistență ridicată la uzură, controlând C r / C = 8 ~ 10 se poate obține un număr mai mare de carburi eutectice de rețea spartă. În același timp, pentru a obține o duritate mai mare, conținutul de crom este proiectat să fie de 25- -27%.

Element de molibden

Molibdenul se dizolvă parțial în matrice în fontă cu conținut ridicat de crom pentru a îmbunătăți întăribilitatea; formează parțial carburi MoC pentru a îmbunătăți microduritatea. Utilizarea combinată a molibdenului și manganului, nichelului și cuprului va oferi o întărire mai bună pentru piesele cu pereți groși. Deoarece barele de suflare a concasorului sunt groase, avand in vedere ca pretul Ferro-molibdenului este mai scump, continutul de molibden este controlat in intervalul de la 0,6% la 1,0%.

Element de nichel și cupru

Nichelul și cuprul sunt principalele elemente ale matricei de întărire a soluției solide, care îmbunătățește întărirea și duritatea fontei cu crom. Ambele sunt elemente care nu formează carbon și toate sunt dizolvate în austenită pentru a stabiliza austenita. Când cantitatea este mare, cantitatea de austenită reținută crește, iar duritatea scade. Având în vedere că costul de producție și solubilitatea cuprului în austenită sunt limitate, conținutul de nichel este controlat la 0,4% până la 1,0%, conținutul de cupru este controlat la 0,6% până la 1,0%.

Siliciu, element de mangan

Siliciul și manganul sunt elemente convenționale în fonta cu conținut ridicat de crom, iar rolul lor principal este dezoxidarea și desulfurarea. Siliciul reduce întăribilitatea dar crește punctul M s; în același timp, siliciul împiedică formarea de carburi, ceea ce este favorabil promovării grafitizării și formării feritei. Dacă conținutul este prea mare, duritatea matricei este mult redusă, astfel încât conținutul de siliciu este controlat la 0,4% până la 1,0%. Manganul extinde regiunea de fază austenită a fontei cu conținut ridicat de crom, se dizolvă solid în austenită, îmbunătățește întăribilitatea și reduce temperatura de transformare a martensitei. Pe măsură ce conținutul de mangan crește, numărul de austenite reziduale crește, duritatea scade și rezistența la abraziune este afectată. Prin urmare, conținutul de mangan este controlat la 0,5% până la 1,0%.

Alte Elemente

S. P este un element nociv, care este în general controlat sub 0,05% în producție. RE, V, Ti sunt adăugați ca modificatori de compuși și inoculanti compuși pentru a rafina boabele, curățarea granițelor și îmbunătățirea rezistenței la impact a fontei cu conținut ridicat de crom.

Compoziția materialului barelor de suflare pentru concasor cu conținut ridicat de crom

| C | Cr | lu | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Proces de producție a barelor de suflare pentru concasoare cu conținut ridicat de crom

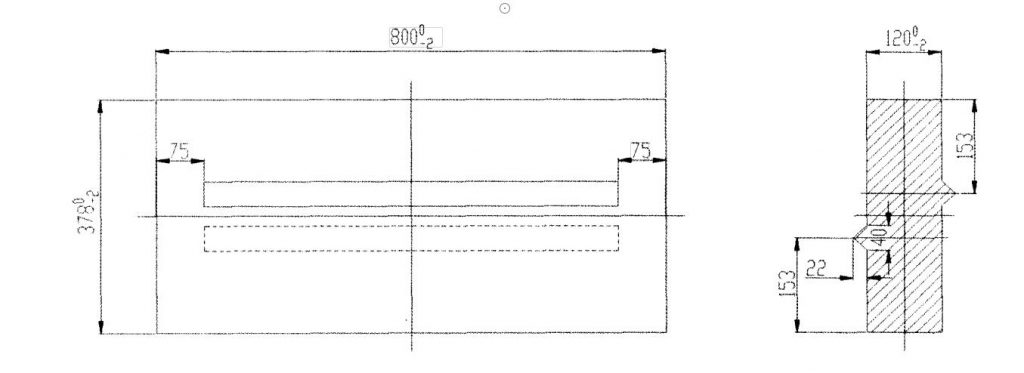

Greutatea barei de suflare a concasorului este de aproximativ 285 kg, iar dimensiunile sale sunt prezentate în figură. Pentru a asigura cerințele de instalare a barei de suflare, cantitatea de deformare la îndoire pe planul barei de suflare este ≤ 2m m. Deoarece suprafața barei de suflare este extrem de înaltă, nu trebuie să existe depresiuni sau proeminențe. Pentru a asigura densitatea turnării, folosim turnare cu nisip de rășină de înaltă rezistență. Rata de contracție liniară este de 2,4% până la 2,8%. ΣF în: ΣF orizontal: ΣF drept = 1: 0,75: 1,1 la proiectare. Adoptă turnare oblică de tip orizontal și, în același timp, ajută la încălzire și la încălzire și la fierul direct de răcire externă, iar randamentul procesului este controlat la 70% ~ 75%.

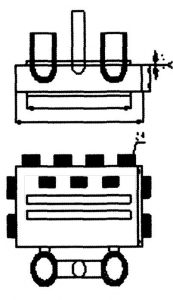

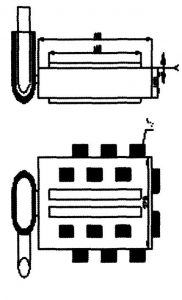

În timpul procesului de producție de probă, am adoptat cele trei procese de modelare din Figura 2, Figura 3 și Figura 4. După turnare și șlefuire, s-a constatat că ciocanele cu plăci produse în procesul din Fig. 2 și Fig. 3 au diferite grade de deprimare a suprafeței și deformare la încovoiere. Metoda de mărire a colțului nu poate elimina depresiunea suprafeței și deformarea la îndoire, care nu îndeplinește cerințele de instalare.

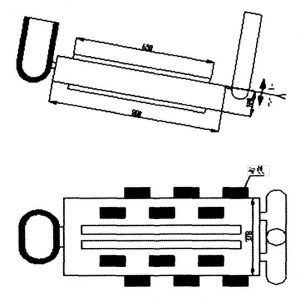

Pe baza rezumatului experienței de producție de probă a procesului de turnare din Figura 2 și Figura 3, am decis să folosim procesul de turnare înclinat pentru turnare orizontală prezentat în Figura 4, suprafața ciocanului după turnare și șlefuire nu are depresiune și îndoire. deformare, iar deformarea este ≤ 2m m Pentru a îndeplini cerințele de instalare. Procesul de producție specific este următorul: după ce matrița de nisip este transformată orizontal într-o cutie, un capăt al formei de nisip este ridicat până la o anumită înălțime pentru a forma un anumit unghi de înclinare. Unghiul de înclinare este în general controlat între 8 și 20 °). Fierul topit este introdus din poartă, iar fierul topit intră mai întâi în cavitate pentru a ajunge la punctul cel mai de jos. Se solidifică mai întâi prin efectul de răcire al fierului răcit extern. Presiune până când ascensoarele atinge un maxim atunci când este umplut cu fier topit, iar ascensorul se solidifică în cele din urmă pentru a obține o solidificare secvențială, obținând astfel o turnare cu structură densă și fără contracție.

Cuptorul electric de frecvență medie de 1000k g (căptușeală cuptor cu nisip de cuarț) este utilizat pentru producția de topire. Calcar + agent de zgură compozit din sticlă spartă se adaugă înainte de topire. După ce cea mai mare parte a încărcăturii este topită, zgura este îndepărtată și apoi se adaugă ferosiliciu și feromangan pentru a se dezoxida. Sârma de aluminiu este descărcată după dezoxidarea finală, iar temperatura de topire este controlată la 1500 până la 1550 ° C.

Pentru a îmbunătăți în continuare rezistența completă la abraziune a ciocanului cu plăci, îmbunătățim morfologia carburilor din fontă cu conținut ridicat de crom prin compozit. procesele de modificare și tratare prin inoculare, reduc incluziunile, purifică fierul topit, boabele rafinate și îmbunătățesc consistența structurii secțiunii transversale și performanța pieselor turnate groase și grele. Operația specifică este: preîncălziți oala la 400 ~ 600 ℃ și adăugați o anumită cantitate de modificator de compus Re — A 1—B i—M g și compus pregnant compus V —T i—Z n în oală înainte de turnare.

Inoculant, fier topit este turnat în oală, iar agentul de adunare a zgurii este aruncat, astfel încât zgura topită rămasă să poată fi adunată rapid, să purifice în continuare fierul topit și să formeze un strat de folie de acoperire care păstrează temperatura, care este favorabilă. la turnare. Fierul topit este sedat timp de 2 până la 3 minute, iar temperatura de turnare este controlată între 1380 și 1420 ° C.

Bare de suflare pentru concasor cu conținut ridicat de cromTratament termic

În timpul procesului de stingere la temperatură înaltă a fontei cu crom ultra-înalt, solubilitatea elementelor de aliere în austenită crește odată cu creșterea temperaturii. Când temperatura de stingere este scăzută, din cauza solubilității scăzute a carbonului și a cromului în austenită, mai multe carburi secundare vor precipita în timpul conservării căldurii. Deși majoritatea austenitei poate fi transformată în martensită, conținutul de carbon al austenitei și conținutul de elemente de aliere sunt scăzute, astfel încât duritatea nu este mare. Odată cu creșterea temperaturii de călire, cu cât este mai mare conținutul de carbon și conținutul de aliaj în austenită, cu atât martensita formată după transformare este mai tare și duritatea de călire este mai mare. Când temperatura de călire este prea mare, conținutul de carbon și conținutul de aliaj al austenitei la temperatură înaltă sunt prea mari, stabilitatea este prea mare, cu cât viteza de răcire este mai rapidă, cu atât precipită mai puține carburi secundare, cu atât austenită mai reținută și călire duritate Cu cât este mai mică.

Odată cu creșterea timpului de călire și menținere, duritatea macro a fontei cu crom ultra-înalt crește mai întâi și apoi scade. Efectul timpului de menținere a temperaturii de austenitizare asupra durității fontei ultra-înalte cu crom este în esență efectul precipitării carburilor secundare, apropierea reacției de dizolvare și starea de echilibru asupra conținutului de carbon și al conținutului de aliaj de austenită la temperatură înaltă. . După ce fonta turnată cu crom ultra-înalt este încălzită la temperatura de austenitizare, carbonul suprasaturat și elementele de aliaj din austenită precipită ca carburi secundare. Acesta este un proces de difuzie. Când timpul de menținere este prea scurt, precipitarea carburilor secundare este prea mică. Deoarece austenita conține mai multe elemente de carbon și aliaje, stabilitatea este prea mare. Transformarea martensitei este incompletă în timpul călirii, iar duritatea la călire este scăzută. Odată cu prelungirea timpului de menținere, cantitatea de precipitare a carburilor secundare crește, stabilitatea austenitei scade, cantitatea de martensită formată în timpul călirii crește, iar duritatea de călire crește. După menținerea caldă pentru o anumită perioadă de timp,

conținutul de carbon și conținutul de aliaj din austenită ajung la echilibru. Dacă timpul de menținere a temperaturii este prelungit, boabele de austenită devin mai grosiere. Ca urmare, cantitatea de austenită reținută crește și duritatea de călire este redusă.

Conform standardului național GB / T 8263-1999 „Piese turnate de fontă albă rezistente la abraziune”, specificațiile procesului de tratament termic sunt batjocorite și sunt furnizate materiale de referință. Temperatura de călire, temperatura de călire și timpul de menținere al precipitării și dizolvării carburii secundare propuse de cercetare determină procesul optim de tratare termică pentru ciocanul din plăci: 1020 ℃ (ținând 3-4 ore), călirea la temperatură înaltă a ceață și răcirea cu aer după 3 până la 5 minute Călire la 400 ℃ (încălzire timp de 5-6 ore, răspândiți la aer și răciți la temperatura camerei). După călire și revenire, structura matricei este călită martensită + carbură eutectică M + carbură secundară + austenită reziduală. Deoarece ciocanul din plăci este mai gros și mai greu, pentru a se asigura că turnarea nu se crăpă în timpul procesului de tratament termic, se adoptă o măsură de creștere a temperaturii în trepte. Procesul de tratament termic este prezentat în Figura 5. Duritatea ciocanului cu plăci este de 58 ~ 62 HRC după tratamentul termic, iar duritatea la impact este de până la 8,5 J / cm.

@Nick Sun [email protected]

Ora postării: 07-aug-2020