Orocobre, EnergyX spojují své síly k vývoji „zelených“ technologií extrakce lithia

Orocobre (ASX: ORE) a Energy Exploration Technologies (EnergyX) oznámily, že budou spolupracovat na implementaci technologií přímé těžby lithia s cílem podporovat udržitelný rozvoj a inovace v odvětví těžby lithia.

V tiskové zprávě společnosti uvedly, že podepsaly prohlášení o záměru s cílem objasnit podmínky, za kterých budou spolupracovat na řešení některých problémů spojených s těžbou kovu.

Společnost Orocobre má zájem zejména o zlepšení svých procesů ve svém provozu Olaroz, který se nachází v severní Argentině, na zdroji solanky Salar de Olaroz. Jedná se o společný podnik s Toyota Tsusho Corporation a Jujuy Energía y Minería Sociedad del Estado. Společnost je také ve společném podniku s Advantage Lithium na rozvoji nedalekého lithiového projektu Cauchari.

Podle sdělení pro média v roce 2018 Orocobre přidala 25 000 tun ročně k výrobní kapacitě uhličitanu lithného, čímž se celá výroba a kapacita 42 500 tpa uhličitanu lithného na prodej na průmyslové, technické a bateriové trhy.

Na druhé straně EnergyX v současné době pracuje na vědeckých inovacích s cílem zlepšit jak extrakční, tak výrobní procesy tím, že jsou nákladově efektivnější a šetrnější k životnímu prostředí.

Velký nárazový drtič má výhody jednoduché konstrukce, velkého poměru drcení a vysoké účinnosti. Je široce používán v hornictví, cementu, metalurgii, elektroenergetice, žáruvzdorných materiálech, sklářském a chemickém průmyslu. Foukací lišty drtiče jsou jednou z klíčových a snadno opotřebitelných součástí velkého nárazového drtiče. K rotoru drtiče je upevněn klínem. Během provozu drtiče pohání vysokorychlostní rotující rotor ofukovací tyče drtiče k rozbití drcené rudy lineární rychlostí 30 až 40 m/s. Velikost bloku rudy je menší než 1500 m m a opotřebení je velmi vážné. Nárazová síla je velmi velká, proto je požadováno, aby ofukovací tyče drtiče měly vysokou odolnost proti oděru a nárazu.

Přestože tradiční vysokomanganová ocel má vyšší houževnatost, odolnost proti opotřebení není vysoká a spotřeba opotřebení je příliš velká. Přestože má běžná litina s vysokým obsahem chrómu velmi vysokou tvrdost, není dostatečně houževnatá a snadno se rozbije. Zaměření na pracovní podmínky a strukturální charakteristiky opotřebitelných dílů velkých nárazových drtičů jsme vyvinuli vysoce chromovou litinovou desku s vysokou komplexní odolností proti opotřebení na základě stávající běžné litiny s vysokým obsahem chrómu optimalizací návrhu složení a procesu tepelného zpracování. Životnost je více než 3krát vyšší než u běžné vysoce manganové oceli.

Foukací tyče drtiče s vysokým obsahem chrómu Material Design

Uhlíkový prvek

Uhlík je jedním z klíčových prvků, které ovlivňují mechanické vlastnosti materiálů, zejména tvrdost materiálu a rázovou houževnatost. Tvrdost materiálu výrazně roste s nárůstem obsahu uhlíku, zatímco rázová houževnatost výrazně klesá. S nárůstem obsahu uhlíku se v litině s vysokým obsahem chromu zvyšuje počet karbidů, zvyšuje se tvrdost, zvyšuje se odolnost proti opotřebení, ale snižuje se houževnatost. Pro dosažení vyšší tuhosti a zajištění dostatečné houževnatosti je obsah uhlíku navržen na 2,6 %~ 3 %.

Chromový prvek

Chrom je hlavní slitinový prvek v litině s vysokým obsahem chrómu. S rostoucím počtem chrómu se mění typ karbidů a tvrdost může dosáhnout HV 1300 ~ 1800. S rostoucím množstvím chrómu rozpuštěného v matrici se zvyšuje množství zadrženého austenitu a klesá tvrdost. Aby byla zajištěna vysoká odolnost proti opotřebení, řízením C r / C = 8 ~ 10 lze získat větší počet rozbitých síťových eutektických karbidů. Zároveň je pro dosažení vyšší houževnatosti navržen obsah chrómu 25- -27 %.

Prvek molybden

Molybden se částečně rozpouští do matrice v litině s vysokým obsahem chrómu, aby se zlepšila prokalitelnost; částečně tvoří karbidy MoC pro zlepšení mikrotvrdosti. Kombinované použití molybdenu a manganu, niklu a mědi zajistí lepší kalitelnost silnostěnných dílů. Protože vyfukovací tyče drtiče jsou tlusté, vezmeme-li v úvahu, že cena Ferro molybdenu je dražší, je obsah molybdenu řízen v rozmezí 0,6 % až 1,0 %.

Prvek niklu a mědi

Nikl a měď jsou hlavními prvky matrice zpevňující pevný roztok, která zlepšuje prokalitelnost a houževnatost chromové litiny. Oba jsou prvky neuhlíkotvorné a všechny jsou rozpuštěny v austenitu, aby se austenit stabilizoval. Když je množství velké, množství zadrženého austenitu se zvyšuje a tvrdost klesá. Vzhledem k tomu, že výrobní náklady a rozpustnost mědi v austenitu jsou omezené, je obsah niklu řízen na 0,4 % až 1,0 %, obsah mědi je řízen na 0,6 % až 1,0 %.

Prvek křemík, mangan

Křemík a mangan jsou konvenčními prvky v litině s vysokým obsahem chrómu a jejich hlavní úlohou je dezoxidace a odsíření. Křemík snižuje prokalitelnost, ale zvyšuje bod M s; současně křemík brání tvorbě karbidů, což přispívá k podpoře grafitizace a tvorby feritu. Pokud je obsah příliš vysoký, tvrdost matrice se značně sníží, takže obsah křemíku je řízen na 0,4 % až 1,0 %. Mangan rozšiřuje oblast austenitové fáze litiny s vysokým obsahem chrómu, v austenitu se rozpouští v pevné fázi, zlepšuje kalitelnost a snižuje teplotu transformace martenzitu. Se zvyšujícím se obsahem manganu se zvyšuje počet zbytkového austenitu, snižuje se tvrdost a ovlivňuje se otěruvzdornost. Proto je obsah manganu řízen na 0,5 % až 1,0 %.

Jiné prvky

S.P je škodlivý prvek, který je při výrobě obecně kontrolován pod 0,05 %. RE, V, Ti se přidávají jako směsné modifikátory a směsné očkovací látky pro zjemnění zrn, čištění hranic zrn a zlepšení rázové houževnatosti litiny s vysokým obsahem chromu.

Složení materiálu drtičů s vysokým obsahem chromu

| C | Cr | Mo | Ni | Cu | Si | Mn | S | P |

| 2,6-3,0 | 25-28 | 0,6-1,0 | 0,4-1,0 | 0,6-1,0 | 0,4-1,0 | 0,5-1,0 | ≤0,05 | ≤0,05 |

Proces výroby foukacích tyčí drtičů s vysokým obsahem chrómu

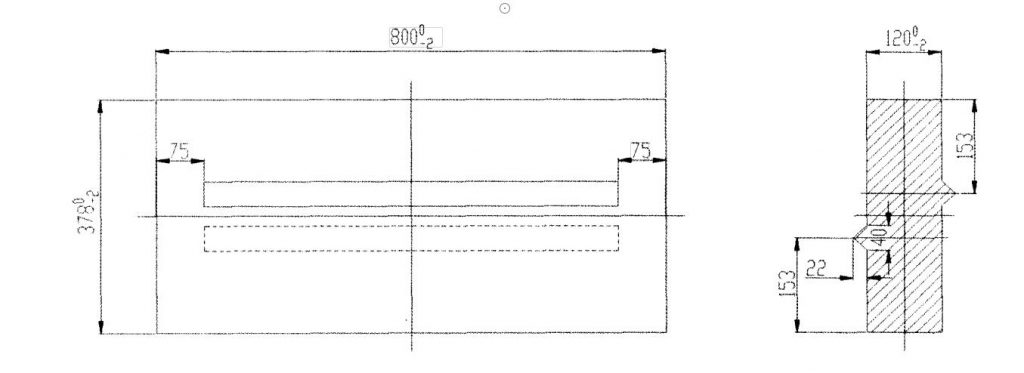

Hmotnost ofukovací tyče drtiče je asi 285 kg a její rozměry jsou znázorněny na obrázku. Aby byly zajištěny požadavky na instalaci ofukovací tyče, je velikost ohybové deformace na rovině ofukovací tyče ≤ 2 m m. Protože povrch ofukovací tyče je extrémně vysoký, nesmí zde být žádné prohlubně nebo výstupky. Pro zajištění hustoty odlitku používáme lití z vysokopevnostního pryskyřičného písku. Lineární míra smrštění je 2,4 % až 2,8 %. ΣF uvnitř: ΣF horizontální: ΣF rovné = 1: 0,75: 1,1 k návrhu. Přijímá šikmé lití horizontálního typu a současně pomáhá ohřívací a ohřívací stoupačce a přímém externím chlazení železa a výtěžnost procesu je řízena na 70 % ~ 75 %.

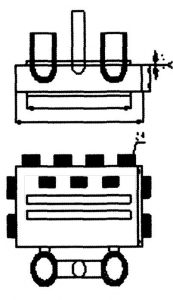

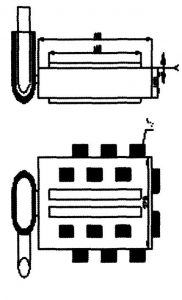

Během zkušebního výrobního procesu jsme přijali tři modelovací procesy z obrázku 2, obrázku 3 a obrázku 4. Po odlití a broušení bylo zjištěno, že talířová kladiva vyrobená postupem podle obrázku 2 a obrázku 3 mají různé stupně povrchové deprese a ohybové deformace. Způsob zvětšení stoupačky nemůže eliminovat povrchovou depresi a ohybovou deformaci, která nesplňuje požadavky na instalaci.

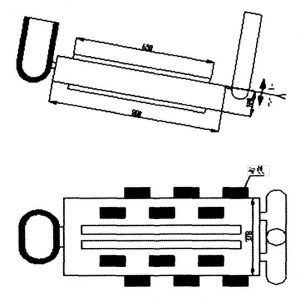

Na základě shrnutí zkušebních výrobních zkušeností s procesem formování na obrázku 2 a obrázku 3 jsme se rozhodli použít proces horizontálního lití nakloněného lití znázorněný na obrázku 4, povrch kladiva po odlití a broušení nemá žádnou prohlubeň a ohyb deformace a deformace je ≤ 2 m m Aby byly splněny požadavky na instalaci. Konkrétní výrobní proces je následující: Poté, co je písková forma vodorovně vyrobena do krabice, je jeden konec pískové formy zvednut do určité výšky, aby se vytvořil určitý úhel sklonu. Úhel sklonu je obecně řízen mezi 8 a 20 °). Roztavené železo se zavádí z vtoku a roztavené železo nejprve vstupuje do dutiny, aby dosáhlo nejnižšího bodu. Nejprve ztuhne chladícím účinkem externě chlazeného železa. Tlak, dokud stoupací trubka nedosáhne maxima, když je naplněna roztaveným železem, a stoupací trubka nakonec ztuhne, aby se dosáhlo postupného tuhnutí, čímž se získá odlitek s hustou strukturou a bez smrštění.

1000kg středofrekvenční elektrická pec (vyzdívka pece z křemenného písku) se používá k výrobě tavby. Před tavením se přidává kompozitní struskový prostředek vápenec + rozbité sklo. Po roztavení většiny vsázky se odstraní struska a poté se přidá ferosilicium a feromangan pro dezoxidaci. Hliníkový drát je po konečné dezoxidaci vybíjen a teplota tavení je řízena na 1500 až 1550 °C.

Abychom dále zlepšili komplexní odolnost talířového kladiva proti oděru, zlepšujeme morfologii karbidů litiny s vysokým obsahem chromu prostřednictvím kompozitu procesy úpravy a inokulace, snižují inkluze, čistí roztavené železo, rafinovaná zrna a zvyšují konzistenci struktury průřezu a výkon tlustých a těžkých odlitků. Konkrétní operace je: předehřejte naběračku na 400 ~ 600 ℃ a před naléváním přidejte do pánve určité množství složeného modifikátoru R e — A 1 — B i — M g a sloučeniny V —T i — Zn.

Do pánve se nalije očkovací látka, roztavené železo a vhodí se struskový prostředek, takže zbývající roztavená struska se může rychle shromáždit, dále vyčistit roztavené železo a vytvořit vrstvu krycího filmu, který udržuje teplotu, což je příznivé na casting. Roztavené železo se uklidňuje po dobu 2 až 3 minut a teplota lití je řízena mezi 1380 a 1420 °C.

Foukací tyče drtiče s vysokým obsahem chrómu Heat Treatment

Během procesu vysokoteplotního kalení litiny s velmi vysokým obsahem chromu se rozpustnost legujících prvků v austenitu zvyšuje se zvyšováním teploty. Když je teplota kalení nízká, v důsledku nízké rozpustnosti uhlíku a chrómu v austenitu se během tepelného uchování vysráží více sekundárních karbidů. Přestože většinu austenitu lze přeměnit na martenzit, obsah uhlíku v austenitu a obsah legujících prvků je nízký, takže tvrdost není vysoká. S rostoucí teplotou kalení, čím vyšší je obsah uhlíku a obsah slitiny v austenitu, tím tvrdší martenzit vzniklý po transformaci a tím vyšší je kalicí tvrdost. Když je teplota kalení příliš vysoká, obsah uhlíku a obsah slitin ve vysokoteplotním austenitu jsou příliš vysoké, stabilita je příliš vysoká, čím vyšší je rychlost ochlazování, tím méně se vysráží sekundární karbidy, tím více zadrženého austenitu a kalení tvrdost Čím je nižší.

S prodlužující se dobou kalení a výdrže se makrotvrdost litiny s velmi vysokým obsahem chromu nejprve zvyšuje a poté snižuje. Vliv doby udržení austenitizační teploty na tvrdost litiny s ultravysokým chromem je v podstatě vliv precipitace sekundárních karbidů, blízkost rozpouštěcí reakce a rovnovážný stav na obsah uhlíku a obsah slitiny vysokoteplotního austenitu. . Poté, co se litá litina s ultra vysokým obsahem chrómu zahřeje na austenitizační teplotu, přesycený uhlík a prvky slitiny v austenitu se vysrážejí jako sekundární karbidy. Toto je proces difúze. Když je doba výdrže příliš krátká, je precipitace sekundárních karbidů příliš malá. Protože austenit obsahuje více uhlíkových a slitinových prvků, je stabilita příliš vysoká. Transformace martenzitu je během kalení neúplná a tvrdost kalení je nízká. S prodlužováním doby zdržení se zvyšuje množství precipitace sekundárních karbidů, klesá stabilita austenitu, zvyšuje se množství martenzitu vzniklého při kalení a zvyšuje se kalicí tvrdost. Po udržování tepla po určitou dobu se

obsah uhlíku a obsah slitiny v austenitu dostanou do rovnováhy. Pokud se prodlouží doba udržení teploty, zrna austenitu zhrubnou. V důsledku toho se zvyšuje množství zadrženého austenitu a snižuje se kalicí tvrdost.

Podle národní normy GB / T 8263-1999 „Odlitky z bílé litiny odolné proti oděru“ jsou specifikace procesu tepelného zpracování zesměšňovány a jsou poskytovány referenční materiály. Teplota kalení, teplota popouštění a doba zdržení sekundární precipitace a rozpouštění karbidu navržená výzkumem určují optimální proces tepelného zpracování pro deskové kladivo: 1020 ℃ (výdrž 3-4 h) kalení vysokoteplotní mlhou a chlazení vzduchem po 3 až 5 minut Temperování na 400 ℃ (zahřívejte 5-6 hodin, rozložte na vzduch a ochlaďte na pokojovou teplotu). Po kalení a popouštění je matricová struktura temperovaný martenzit + eutektický karbid M + sekundární karbid + zbytkový austenit. Protože je talířové kladivo tlustší a těžší, aby se zajistilo, že odlitek během procesu tepelného zpracování nepraská, je přijato opatření stupňovitého nárůstu teploty. Proces tepelného zpracování je znázorněn na obrázku 5. Tvrdost talířového kladiva je po tepelném zpracování 58 ~ 62 HRC a rázová houževnatost je až 8,5 J / cm.

@Nick Sun [email protected]

Čas odeslání: srpen-07-2020