Kaakbreker vaste kakebeen gietproses

Kaakbreker word hoofsaaklik in mynproduksie gebruik. Kaakbreker vaste kakebeen is 'n sleutelkaakbreker onderdele in hierdie reeks en behoort aan die nuut ontwikkelde produkreeks van ons maatskappy. Hierdie produk is 'n grootskaalse bokstipe staalgietstuk, wat hoofsaaklik deur integrale gietwerk vervaardig word. Daar is baie reekse vaste kakebeen gietstukke, en die gietproses is soortgelyk, so hier is slegs 'n reeks vaste kakebeen tegnologie-oplossings.

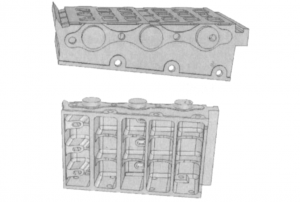

Hierdie kaakbreker vaste kakebeen materiaal: ZG20Mn; Gewig: 5.675t; Maksimum grootte: 2294mm * 1170mm * 700mm; die gemiddelde dikte 40mm. Die produk is kompleks van vorm, sien in die volgende prentjie. Daarbenewens word alle inspeksies (magnetiese poeier en ultrasoniese) vereis, en die inspeksievlak is DIN1690-V3, dus is dit moeilik om te vervaardig.

Proses plan

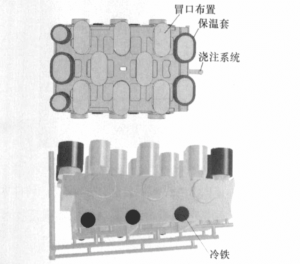

Na deeglike ontleding, oorweeg die gebruiksvereistes en tegniese vereistes van gietstukke, volg die beginsel van opeenvolgende stolling, en stel die volgende prosesoplossings voor in kombinasie met ons maatskappy se vorige produksie-ervaring, soos in die figuur getoon.

- Die konkaaf-konvekse platform is die boonste oppervlak vir giet.

- As in ag geneem word dat die meeste van die konkawe en konvekse plat oppervlak van die gietstuk nie verwerk word nie, word spesiale risers gebruik wanneer die riser gestel word om die verskynsel van sandinsluiting te vermy. Terselfdertyd word koue yster op die drie konvekse posisies aan die onderkant van die gietstuk geplaas.

- Die onderinspuiting-gietstelsel word in produksie gebruik, wat die impak op die holte kan verminder, die vulling van die metaalvloeistof meer stabiel kan maak en die interne kwaliteit van die gietstuk beter kan verseker.

- Die algehele vorm word uit die werklike houtvorm geneem, en die binneholte word in 8 kernbokse gemaak.

- Ester-geharde chromietertssand word vir die buite- en kernsand gebruik, en estergeharde kwartssand word vir die tussensand gebruik, en kalksteensand vir die agtersand.

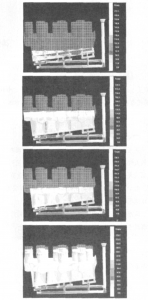

Rekenaar simulasie

Volgens omvattende oorwegings van verskeie aspekte word driedimensionele soliede modellering uitgevoer met verwysing na bogenoemde prosesskema, en dan word rekenaarnumeriese simulasie uitgevoer om die stollingsimulasie en vulsimulasie van die gietstuk te simuleer.

Stollingsimulasie

Nadat rekenaarsimulasieprosesplan bepaal is, word dit uitgevoer deur rekenaarstollingsimulasie, soos hieronder getoon:

Te oordeel aan die resultate van stollingsimulasies, is hierdie prosesoplossing haalbaar, daar is geen groot krimping van die gietliggaam nie, die interne kwaliteit is goed, dit kan aan die tegniese vereistes voldoen, en dit kan ten volle voldoen aan die foutopsporingsvereistes na werklike produksieverifikasie .

Vulsimulasie

Om die rasionaliteit van die gietstelsel en die stabiliteit van die gesmelte staalvulsel verder te verifieer, rekenaarsimulasie van die vulsel van die gietstelsel, soos in die figuur hieronder getoon:

Uit die vullingsimulasie kan gesien word dat die onderinspuiting-gietstelsel die impak op die holte kan minimaliseer, die grootte en vorm van die holte kan verseker, en trachooma-defekte kan vermy wat veroorsaak word deur die spoel van die sand tydens die gietproses. Terselfdertyd kan die gietstelsel Dit kan ook verseker dat die gesmelte staal glad styg, wat bevorderlik is vir die slak en insluitings in die gesmelte metaal wat dryf. Die aantal inspuiters kan ten volle voldoen aan die stygende spoed van die gesmelte staal, en die interne kwaliteit van die gietstuk beter waarborg! Vermy die voorkoms van koue isolasie.

Produksie resultate

Gebaseer op die simulasie en demonstrasie van die prosesplan, is die oppervlakkwaliteit van die gietstukke wat deur die bogenoemde plan vervaardig word goed, en daar is geen defekte soos sand vassteek en krimp nie, en die foutopsporing word een keer gekwalifiseer na rofbewerking, wat die betroubaarheid van die simulasieresultate. Dit kan meer as 75% bereik en is nou in massaproduksie.

Mr. Nick Sun [email protected]

Postyd: 30 Okt-2020