Proses pengecoran rahang penghancur rahang tetap

Jaw crusher terutama digunakan dalam produksi tambang. Jaw crusher fixed jaw adalah suku cadang utama jaw crusher dalam seri ini dan termasuk dalam seri produk yang baru dikembangkan dari perusahaan kami. Produk ini adalah pengecoran baja tipe kotak skala besar, yang terutama diproduksi oleh pengecoran integral. Ada banyak seri pengecoran rahang tetap, dan proses pengecorannya serupa, jadi di sini hanya serangkaian solusi teknologi rahang tetap.

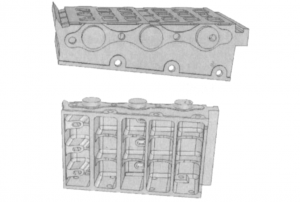

Bahan rahang tetap penghancur rahang ini: ZG20Mn; Berat: 5.675t; Ukuran Maks: 2294mm * 1170mm * 700mm; ketebalan rata-rata 40mm. Produk ini berbentuk kompleks, lihat pada gambar berikut. Selain itu, semua inspeksi (bubuk magnetik dan ultrasonik) diperlukan, dan tingkat inspeksi adalah DIN1690-V3, sehingga sulit untuk diproduksi.

Rencana proses

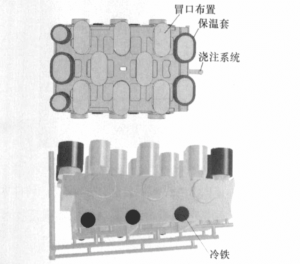

Setelah analisis yang cermat, pertimbangkan persyaratan penggunaan dan persyaratan teknis coran, ikuti prinsip solidifikasi berurutan, dan ajukan solusi proses berikut dalam kombinasi dengan pengalaman produksi perusahaan kami sebelumnya, seperti yang ditunjukkan pada gambar.

- Platform cekung-cembung adalah permukaan atas untuk pengecoran.

- Mengingat sebagian besar permukaan datar cekung dan cembung dari casting tidak diproses, riser khusus digunakan saat mengatur riser untuk menghindari fenomena inklusi pasir. Pada saat yang sama, besi dingin ditempatkan pada tiga posisi cembung di sisi bawah casting.

- Sistem penuangan injeksi bawah digunakan dalam produksi, yang dapat mengurangi dampak pada rongga, membuat pengisian cairan logam lebih stabil, dan lebih memastikan kualitas internal casting.

- Bentuk keseluruhan diambil dari cetakan kayu yang sebenarnya, dan rongga bagian dalam dibuat menjadi 8 kotak inti.

- Pasir bijih kromit yang dikeraskan ester digunakan untuk bagian luar dan pasir inti, dan pasir kuarsa yang dikeraskan dengan ester digunakan untuk pasir perantara, dan pasir kapur digunakan untuk pasir belakang.

Simulasi komputer

Menurut pertimbangan komprehensif dari berbagai aspek, pemodelan solid tiga dimensi dilakukan dengan mengacu pada skema proses di atas, dan kemudian simulasi numerik komputer dilakukan untuk mensimulasikan simulasi solidifikasi dan simulasi pengisian casting.

Simulasi pemadatan

Setelah rencana proses simulasi komputer ditentukan, maka dilakukan simulasi solidifikasi komputer, seperti gambar di bawah ini:

Dilihat dari hasil simulasi pemadatan, solusi proses ini layak, tidak ada penyusutan besar pada bodi casting, kualitas internal bagus, dapat memenuhi persyaratan teknis, dan sepenuhnya dapat memenuhi persyaratan deteksi cacat setelah verifikasi produksi aktual .

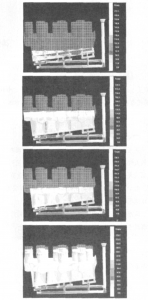

Mengisi simulasi

Untuk memverifikasi lebih lanjut rasionalitas sistem penuangan dan stabilitas pengisian baja cair, simulasi komputer pengisian sistem penuangan, seperti yang ditunjukkan pada gambar di bawah ini:

Dari simulasi pengisian terlihat bahwa sistem penuangan injeksi bawah dapat meminimalkan dampak pada rongga, memastikan ukuran dan bentuk rongga, dan menghindari cacat trachoma yang disebabkan oleh pembilasan pasir selama proses penuangan. Pada saat yang sama, sistem penuangan Ini juga dapat memastikan bahwa baja cair naik dengan lancar, yang kondusif untuk terak dan inklusi dalam logam cair yang mengambang. Jumlah injektor dapat sepenuhnya memenuhi peningkatan kecepatan baja cair, dan lebih baik menjamin kualitas internal casting! Hindari terjadinya insulasi dingin.

Hasil produksi

Berdasarkan simulasi dan demonstrasi rencana proses, kualitas permukaan coran yang dihasilkan oleh rencana di atas baik, dan tidak ada cacat seperti pasir lengket dan susut, dan deteksi cacat memenuhi syarat sekali setelah pengasaran, yang memverifikasi keandalan hasil simulasi. Itu bisa mencapai lebih dari 75% dan sekarang dalam produksi massal.

Mr. Nick Sun [email protected]

Waktu posting: 30 Okt-2020