Jaw Crusher masailezur finkoa galdaketa-prozesua

Jaw Crusher meategiko ekoizpenean erabiltzen da batez ere. Jaw Crusher masailezur finkoa masailezur birringailuaren ordezko piezak da serie honetako eta garatu berri den produktuen serieari dagokio. Produktu hau eskala handiko kutxa motako altzairuzko galdaketa da, batez ere galdaketa integralaren bidez ekoizten dena. Baraila finkoen galdaketa serie asko daude, eta galdaketa-prozesua antzekoa da, beraz, hona hemen masailezur finkoen teknologia-konponbide sorta bat bakarrik.

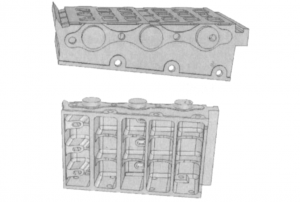

Barailezur Crusher hau masailezur finko materiala: ZG20Mn; Pisua: 5.675t; Gehienezko tamaina: 2294 mm * 1170 mm * 700 mm; batez besteko lodiera 40 mm. Produktua forma konplexua da, ikusi hurrengo irudian. Horrez gain, ikuskapen guztiak (hauts magnetikoa eta ultrasoinuak) behar dira, eta ikuskapen maila DIN1690-V3 da, beraz, zaila da fabrikatzea.

Prozesuaren plana

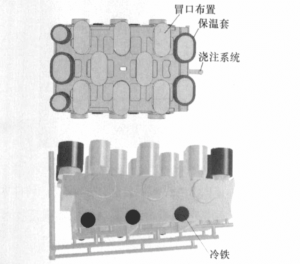

Azterketa zehatza egin ondoren, kontuan hartu galdaketaren erabilera-baldintzak eta eskakizun teknikoak, jarraitu solidotze sekuentzialaren printzipioa eta aurkeztu prozesu-soluzio hauek gure enpresaren aurreko ekoizpen-esperientziarekin batera, irudian erakusten den moduan.

- Plataforma ahur-ganbila galdaketarako goiko gainazala da.

- Galdaketaren gainazal lau ahur eta ganbil gehiena prozesatzen ez dela kontuan hartuta, igoera bereziak erabiltzen dira igoera ezartzerakoan, harea sartzearen fenomenoa saihesteko. Aldi berean, galdaketaren beheko aldean dauden hiru posizio ganbiletan burdin hotza jartzen da.

- Beheko injekzio-isurketa-sistema ekoizpenean erabiltzen da, eta horrek barrunbean eragina murrizten du, metal-likidoaren betegarria egonkorragoa izan daiteke eta galdaketaren barne-kalitatea hobeto bermatzen du.

- Forma orokorra benetako egurrezko moldetik ateratzen da, eta barrunbea 8 core kutxatan egiten da.

- Ester gogortutako kromita mineralaren harea kanpoko eta nukleorako harea erabiltzen da, eta ester gogortutako kuartzo harea bitarteko harea erabiltzen da, eta kareharrizko harea atzeko harea erabiltzen da.

Ordenagailu bidezko simulazioa

Hainbat alderdiri buruzko gogoeta integralen arabera, hiru dimentsioko solidoen modelizazioa egiten da goiko prozesu-eskemari erreferentzia eginez, eta ondoren, ordenagailu bidezko zenbakizko simulazioa egiten da galdaketaren solidifikazio-simulazioa eta betetze-simulazioa simulatzeko.

Solidifikazio-simulazioa

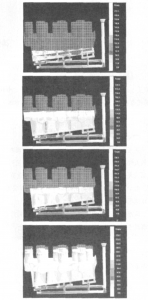

Ordenagailu bidezko simulazio-prozesuaren plana zehaztu ondoren, solidifikazio-simulazioaren bidez egiten da, behean erakusten den moduan:

Solidifikazio-simulazioen emaitzen arabera, prozesu-irtenbide hau bideragarria da, ez dago galdaketa gorputzaren uzkurtze handirik, barne-kalitatea ona da, baldintza teknikoak bete ditzake eta akatsak hautemateko baldintzak guztiz bete ditzake benetako produkzioa egiaztatu ondoren. .

Betetze simulazioa

Isurketa-sistemaren arrazionaltasuna eta altzairu urtutako betegarriaren egonkortasuna gehiago egiaztatzeko, isurketa-sistemaren betegarriaren simulazioa ordenagailuz, beheko irudian erakusten den moduan:

Betetze-simulazioaren arabera, ikus daiteke beheko injekzio-sistemak barrunbearen gaineko eragina gutxitu dezakeela, barrunbearen tamaina eta forma bermatu dezakeela eta harea isurtzeko prozesuan hondatzeak eragindako trakoma akatsak saihestu ditzakeela. Aldi berean, isurketa sistemak altzairu urtua leunki igotzen dela ziurta dezake, eta horrek zepa eta metal urtutako flotazioan sartzeak laguntzen du. Injektore kopuruak guztiz bete dezake altzairu urtuaren gorako abiadura eta hobeto bermatu galdaketaren barne-kalitatea! Saihestu isolamendu hotzaren agerpena.

Ekoizpen emaitzak

Prozesuaren planaren simulazioan eta erakustaldian oinarrituta, goiko planak ekoitzitako galdaketaren gainazaleko kalitatea ona da, eta ez dago harea itsastea eta uzkurtzea bezalako akatsik, eta akatsen detekzioa behin kalifikatzen da zakartu ondoren, eta horrek egiaztatzen du. simulazioaren emaitzen fidagarritasuna. %75etik gora irits daiteke eta gaur egun ekoizpen masiboan dago.

Mr. Nick Sun [email protected]

Argitalpenaren ordua: 2020-10-30