L'espansione di Teck in Cile è stata ritardata fino a sei mesi

Teck Resources, (TSX:TECK.A | TECK.B) (NYSE: TECK) il più grande minatore diversificato del Canada, potrebbe vedere il suo progetto di espansione Quebrada Blanca Phase 2 (QB2) in Cile ritardato fino a sei mesi a causa delle interruzioni del covid-19 .

Fornendo risultati per il secondo trimestre , in cui Teck ha registrato una perdita di 149 milioni di dollari , il minatore con sede a Vancouver ha affermato che tutte le sue miniere in Canada, Stati Uniti, Cile e Perù hanno continuato a funzionare.

Le attività di costruzione relative alla seconda fase dell'ampliamento della miniera di rame Quebrada Blanca di Teck sono state sospese a marzo per conformarsi agli sforzi del Cile per limitare la diffusione del covid-19.

La misura, originariamente destinata a durare due settimane, ha interessato circa 15.000 lavoratori.

Sebbene la società stia gradualmente intensificando i lavori al QB2, ha notato che il completamento del progetto potrebbe richiedere dai cinque ai sei mesi oltre la scadenza prevista per il quarto trimestre del 2021.

Tale ritardo avrebbe un costo compreso tra $ 260 e $ 290 milioni (interessi esclusi), supponendo che le attività di accelerazione nel terzo trimestre dell'anno vadano secondo i piani, ha affermato Teck.

Il minatore aveva sospeso le attività di costruzione a marzo per aiutare a limitare la trasmissione del covid-19. La forza lavoro sul campo è stata ridotta a 500 persone, a seguito delle attività di smobilitazione e da allora è stata nuovamente aumentata gradualmente.

Attualmente ci sono più di 3.000 persone sul sito. Se le condizioni lo consentono, Teck prevede di riavere 4.000 lavoratori a Quebrada Blanca entro la fine di luglio e 8.000 entro la fine di ottobre.

Teck vede nella Quebrada Blanca Phase 2 come la sua opportunità di crescita più significativa, con il potenziale per raddoppiare il proprio business nel rame . Si prevede che prolungherà la vita del deposito di invecchiamento di 28 anni e aumenterà sostanzialmente la produzione a 300.000 tonnellate di rame all'anno dalle 23.400 tonnellate nel 2017.

Il colosso minerario canadese sta già studiando una Fase 3 per la miniera , che raddoppierà la sua capacità a 600.000 tonnellate di rame all'anno. La potenziale estensione renderà la miniera la seconda più grande operazione di rame del Cile, dopo Escondida. Inoltre, collocherà Quebrada Blanca tra le prime cinque miniere di rame del mondo.

In termini di costi, la Fase 3 richiederebbe un investimento di 5 miliardi di dollari, in quanto dovrebbe includere l'installazione di un nuovo concentratore.

Il rame è una delle quattro unità di business di Teck oltre alla produzione di carbone, petrolio e zinco, ed è considerato una priorità dell'azienda.

Guida rivista

La perdita di Teck nei tre mesi terminati il 30 giugno è stata di 28 centesimi per azione, rispetto a 41 centesimi per azione, o un profitto di $ 231 milioni nello stesso periodo dell'anno scorso.

Escludendo gli articoli una tantum, il suo utile rettificato è sceso a 89 milioni di dollari o 17 centesimi per azione, in calo rispetto ai 498 milioni di dollari o 88 centesimi per azione dell'anno precedente.

I ricavi sono diminuiti a $ 1,72 miliardi da $ 3,1 miliardi nel secondo trimestre del 2019.

Teck aveva sospeso ad aprile le sue prospettive per il 2020, citando l'impatto dell'epidemia di coronavirus.

Ora prevede di produrre da 11 a 12 milioni di tonnellate di carbone per la produzione di acciaio e da 145.000 a 160.000 tonnellate di rame durante la seconda metà dell'anno.

Prevede inoltre una produzione di zinco tra 315.000 tonnellate e 345.000 tonnellate.

Con il vigoroso sviluppo dell'industrializzazione della miniera sono emerse diverse tipologie di stazioni di frantumazione. I corrispondenti set completi di attrezzature come frantoi e trasportatori sono stati ampiamente utilizzati ed è aumentata anche la domanda di accessori e pezzi di ricambio correlati. Come trasportatore principale sul frantoio, anche la quantità di vaschetta di alimentazione del grembiule dei componenti sta aumentando gradualmente,

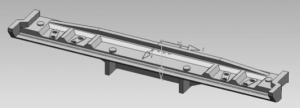

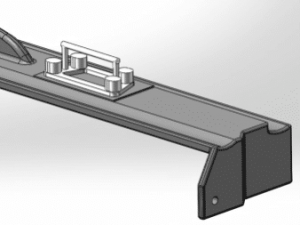

tuttavia, a causa della difficoltà di produzione, le vaschette di alimentazione del grembiule delle principali miniere sono tutte importate e i prezzi sono elevati. La piastra della catena del frantoio sviluppata questa volta è un prodotto accessorio del frantoio della Anshan Iron and Steel Mining Company. Il frantoio è l'attrezzatura chiave per le operazioni minerarie. Il funzionamento continuo e stabile ha un grande impatto sulla produzione efficiente e sicura della miniera. I componenti indispensabili e importanti su di esso possono resistere a carichi e usura elevati e hanno un ampio spazio di mercato. La struttura della mangiatoia del grembiule è mostrata nella figura seguente.

Dettagli del prodotto di questa mangiatoia per grembiule:

- Peso: 527 kg

- Materiale: ZGMn13Mo

- Dimensioni: 2856 * 456 * 291 mm

Le mangiatoie a grembiule presentano le seguenti difficoltà tecniche:

- La maggior parte dello spessore della parete è di 48 mm, che è una condizione di lamiera sottile. Prestare attenzione alla sua deformazione durante la colata e il trattamento termico;

- Per garantire con precisione la precisione dimensionale dell'arco nel luogo di montaggio e 8 fori;

- Dopo lo stampaggio, deve essere garantito il controllo dell'angolo dei tre impianti di prova.

Come determinare il processo di colata appropriato e progettare apparecchiature per il trattamento termico appropriate per garantire la qualità dei getti e gli effetti di archi e angoli, è diventato un punto difficile e critico per la colata e il trattamento termico delle pentole di alimentazione del grembiule.

Progettazione del processo di colata delle padelle di alimentazione del grembiule

Processo di colata

Per garantire che l'acciaio fuso fluisca nella cavità in modo rapido e regolare, la porta interna del getto è piatta e distribuita uniformemente su un lato del getto. Un riser è posizionato nella posizione del gate corrispondente per garantire che il gas di scorie nell'acciaio fuso venga rimosso nel tempo e sia più alto del riser Le prese d'aria sono posizionate alla radice per evitare che il getto venga sottocolato, come mostrato nella figura .

Selezione dei parametri principali

- Selezione della scala di colata. Combinando le caratteristiche strutturali del getto e le caratteristiche del materiale in acciaio ad alto contenuto di manganese, la scala del getto è stata selezionata per essere del 2,7%. In accordo con le effettive condizioni di produzione dell'azienda, è stato utilizzato lo stampaggio in sabbia di resina. Allo stesso tempo, al fine di garantire l'accuratezza e la qualità superficiale del getto, evitare che si attacchino alla superficie e agli angoli Sabbia, applicare sabbia di cromite sulla superficie e agli angoli del getto e spazzolare con vernice a polvere di magnesia.

- Selezione dell'angolo di sformo di colata. Poiché il pezzo fuso viene utilizzato come grezzo, la sua dimensione è relativamente strettamente controllata. Per evitare di danneggiare la superficie della sabbia quando lo stampo viene sollevato dopo la modellazione, è favorevole alla produzione di getti di alta qualità. L'angolo di sformo è selezionato da 0° a + 3°.

- Temperatura di colata. Durante il processo di colata, la temperatura è troppo alta, la solidificazione si restringe notevolmente e il getto è soggetto a difetti come restringimento e allentamento, grana grossa e sabbia appiccicosa. Se la temperatura è troppo bassa, può facilmente causare colata insufficiente, isolamento dal freddo e sotto getto a causa di pareti sottili e altri difetti. Pertanto, la temperatura di colata appropriata consiste nell'utilizzare una temperatura leggermente inferiore sulla premessa di garantire che il metallo fuso riempia la cavità dello stampo. Considerando la perdita di calore durante il processo di trasferimento dell'acciaio fuso e la colata stessa, la temperatura di colata è selezionata per essere 1 410 ℃ ~ 1 440 ℃.

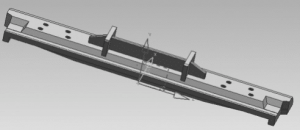

Stampo per padelle per grembiule

Tenendo conto delle difficoltà di realizzazione delle bacinelle di alimentazione a grembiule, utilizzando stampi in metallo (come mostrato in figura) al posto della modellazione di stampi in legno, si garantisce l'accuratezza e la planarità delle dimensioni critiche della lunghezza del getto, e la deformazione del getto causata dal problema di deformazione del modello è impedito dalla fonte. Garantire la qualità dell'intera superficie di colata.

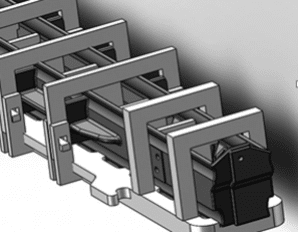

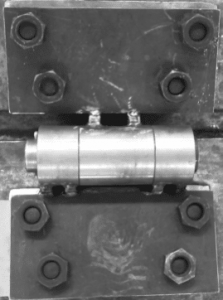

Progettazione di utensili per il trattamento termico delle padelle di alimentazione del grembiule

Mirando alle caratteristiche strutturali dei getti delle bacinelle di alimentazione del grembiule, al fine di prevenire la deformazione dopo il trattamento di tempra all'acqua, è appositamente progettato uno speciale strumento di trattamento termico. Come mostrato in figura, i due getti della piastra della catena sono intervallati tra loro a formare una coppia di forme. Il tipo di vassoio di base viene utilizzato di seguito per supportare il tutto. Casting e garantire la stabilità del getto durante l'intero processo. I morsetti sono utilizzati nella parte superiore. I morsetti sono posizionati nei punti facili da deformare e deboli per il fissaggio. La cavità interna è bloccata da un apposito deflettore. Questo design della struttura può sia Per garantire la scorrevolezza del getto nel suo insieme, sia per garantire che l'acqua di raffreddamento possa raffreddare completamente il getto durante il trattamento di tempra all'acqua. Attraverso questo strumento di trattamento termico, il grado di deformazione del getto trattato termicamente soddisfa le esigenze del cliente e la deformazione non è superiore a 0,35: 100.

Progettazione di infissi di montaggio e infissi ad angolo

In combinazione con l'uso effettivo delle vaschette di alimentazione del grembiule, al fine di garantire il preciso allineamento delle vaschette di alimentazione del grembiule con la maglia inferiore della catena durante l'uso, un dispositivo di ispezione staccabile è progettato in base alla dimensione di 8 fori della maglia della catena per assicurarsi che le posizioni degli 8 fori su entrambe le estremità delle vaschette di alimentazione del grembiule siano la prima volta. La registrazione è accurata durante l'installazione di prova. Di seguito lo schema schematico dell'apparecchio.

La rotazione delle vaschette di alimentazione del piazzale è completata dalla ruota motrice che compone il foro del perno tra i collegamenti ferroviari per completare il processo di trasporto. Come mostrato in figura, quando le vaschette di alimentazione del piazzale ruotano, deve essere formato un certo angolo (147°) tra le due posizioni della ruota motrice. Per garantire che l'angolo di rotazione sia appropriato, un dispositivo di prova dell'angolo è progettato in base alle condizioni di utilizzo in loco, come mostrato nella figura. La prova dell'angolo viene eseguita utilizzando il dispositivo di prova dell'angolo. L'angolo di rotazione soddisfa i requisiti del disegno e raggiunge i 147°, il che garantisce la normale rotazione delle vaschette di alimentazione del grembiule nelle successive.

Attraverso l'analisi delle caratteristiche tecniche e delle difficoltà di colata delle bacinelle di alimentazione del grembiule, l'uso di stampi metallici in produzione risolve la deformazione di colata causata dalla deformazione dello stampo, e garantisce anche l'accuratezza delle dimensioni chiave; la progettazione e l'uso di strumenti per il trattamento termico consentono di controllare bene le condizioni della lamiera lunga e sottile. Problemi di deformazione del trattamento termico; l'uso di strumenti di ispezione di assemblaggio e strumenti di ispezione di prova dell'angolo per garantire l'accuratezza delle posizioni chiave di assemblaggio dei pezzi fusi della piastra della catena. La produzione nazionale di mangiatoie per grembiuli è stata realizzata con successo e sono stati prodotti prodotti qualificati per i clienti. Secondo il feedback dei clienti, i getti delle vaschette di alimentazione del grembiule prodotti questa volta possono sostituire completamente i getti importati in uso. Fornisce esperienza di produzione per la produzione futura di tali getti.

@Nick Sun [email protected]

Tempo di pubblicazione: 31-lug-2020