Ekspansja firmy Teck w Chile opóźniona nawet o sześć miesięcy

Teck Resources, (TSX:TECK.A | TECK.B) (NYSE: TECK) największy zdywersyfikowany kanadyjski górnik, może zobaczyć, że projekt ekspansji Quebrada Blanca Phase 2 (QB2) w Chile opóźniony nawet o sześć miesięcy z powodu zakłóceń COVID-19 .

Dostarczając wyniki za drugi kwartał , w którym Teck odnotował stratę 149 milionów dolarów , górnik z Vancouver powiedział, że wszystkie jego kopalnie w Kanadzie, Stanach Zjednoczonych, Chile i Peru nadal działają.

Prace budowlane związane z drugą fazą rozbudowy kopalni miedzi Quebrada Blanca firmy Teck zostały zawieszone w marcu, aby dostosować się do wysiłków Chile na rzecz ograniczenia rozprzestrzeniania się Covid-19.

Środek, który pierwotnie miał trwać dwa tygodnie, objął około 15 000 pracowników.

Chociaż firma stopniowo przyspiesza prace w QB2, zauważyła, że ukończenie projektu może potrwać od pięciu do sześciu miesięcy w stosunku do oczekiwanego terminu QB-2021.

Takie opóźnienie kosztowałoby od 260 do 290 milionów dolarów (bez odsetek), zakładając, że działania w trzecim kwartale roku pójdą zgodnie z planem, powiedział Teck.

W marcu górnik zawiesił prace budowlane, aby ograniczyć przenoszenie wirusa Covid-19. Zatrudnienie w terenie zostało zredukowane do 500 osób w wyniku działań demobilizacyjnych i od tego czasu było ono ponownie stopniowo zwiększane.

Obecnie na miejscu przebywa ponad 3000 osób. Jeśli pozwalają na to warunki, Teck planuje mieć 4000 pracowników z powrotem w Quebrada Blanca do końca lipca i 8000 do końca października.

Teck postrzega drugą fazę Quebrada Blanca jako swoją najważniejszą szansę wzrostu, z potencjałem podwojenia działalności w zakresie miedzi . Oczekuje się, że wydłuży żywotność starzejącego się złoża o 28 lat i znacznie zwiększy produkcję do 300 000 ton miedzi rocznie z 23 400 ton w 2017 roku.

Kanadyjski gigant wydobywczy już studiuje fazę 3 dla kopalni , która podwoi swoje zdolności produkcyjne do 600 tys. ton miedzi rocznie. Potencjalna rozbudowa sprawi, że kopalnia będzie drugą co do wielkości operacją miedzi w Chile, po Escondidzie. Umieści również Quebrada Blanca wśród pięciu największych kopalń miedzi na świecie.

Jeśli chodzi o koszty, faza 3 wymagałaby inwestycji w wysokości 5 miliardów dolarów, ponieważ musiałaby obejmować instalację nowego koncentratora.

Miedź jest jedną z czterech jednostek biznesowych w firmie Teck, obok węgla, ropy naftowej i cynku, i jest uważana za priorytet firmy.

Zmienione wytyczne

Strata Tecka w ciągu trzech miesięcy zakończonych 30 czerwca wyniosła 28 centów na akcję, w porównaniu z 41 centami na akcję, czyli 231 milionami dolarów zysku w tym samym okresie ubiegłego roku.

Wyłączając pozycje jednorazowe, jego skorygowany zysk spadł do 89 milionów dolarów lub 17 centów na akcję, z 498 milionów dolarów lub 88 centów na akcję rok wcześniej.

Przychody spadły do 1,72 miliarda dolarów z 3,1 miliarda dolarów w drugim kwartale 2019 roku.

Teck zawiesił w kwietniu swoje prognozy na 2020 r., powołując się na wpływ epidemii koronawirusa.

Obecnie spodziewa się, że w drugiej połowie roku wyprodukuje od 11 do 12 milionów ton węgla hutniczego oraz 145 000 ton do 160 000 ton miedzi.

Przewiduje również produkcję cynku między 315 000 ton a 345 000 ton.

Wraz z dynamicznym rozwojem uprzemysłowienia kopalni pojawiły się różnego rodzaju stacje kruszące. Szeroko stosowane są odpowiednie kompletne zestawy urządzeń, takie jak kruszarki i przenośniki, a także wzrosło zapotrzebowanie na związane z nimi akcesoria i części zamienne. Jako główny przenośnik na kruszarce, ilość komponentów fartuch miska podajnika również stopniowo wzrasta,

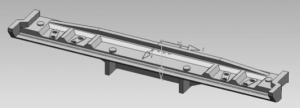

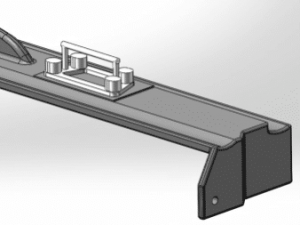

jednak ze względu na trudność w produkcji, wszystkie podajniki fartuchowe głównych kopalń są importowane, a ceny są wysokie. Opracowana tym razem płyta łańcuchowa kruszarki jest produktem pomocniczym kruszarki Anshan Iron and Steel Mining Company. Kruszarka jest kluczowym sprzętem do prac górniczych. Ciągła i stabilna praca ma ogromny wpływ na wydajną i bezpieczną produkcję kopalni. Niezbędne i ważne elementy na nim wytrzymują duże obciążenia i zużycie oraz mają szeroką przestrzeń rynkową. Budowę miski podającej fartuch przedstawiono na poniższym rysunku.

Ta miska do karmienia fartuchów szczegóły produktu:

- Waga: 527 kg

- materiał: ZGMn13Mo

- Rozmiar: 2856*456*291mm

Karmniki fartuchowe mają następujące trudności techniczne:

- Większość grubości ścianek wynosi 48 mm, co jest stanem cienkiej płyty. Zwróć uwagę na jego deformację podczas odlewania i obróbki cieplnej;

- Aby dokładnie zapewnić dokładność wymiarową łuku w miejscu montażu i 8 otworów;

- Po uformowaniu należy zapewnić kontrolę kąta trzech instalacji próbnych.

Jak określić odpowiedni proces odlewania i zaprojektować odpowiedni sprzęt do obróbki cieplnej w celu zapewnienia jakości odlewów oraz efektów łuków i kątów, stał się trudnym i krytycznym punktem dla odlewania i obróbki cieplnej panewek podajnika fartuchowego.

Projektowanie procesu odlewania misek podajnika fartuchowego

Proces odlewania

Aby zapewnić szybki i płynny przepływ stopionej stali do wnęki, wewnętrzna bramka odlewu jest płaska i równomiernie rozmieszczona po jednej stronie odlewu. W odpowiednim położeniu przewężki umieszcza się pion, aby zapewnić, że gaz żużlowy ze stopionej stali zostanie usunięty na czas i będzie wyższy niż pion Otwory wentylacyjne są umieszczone u podstawy, aby zapobiec zatopieniu odlewu, jak pokazano na rysunku .

Wybór głównych parametrów

- Dobór skali odlewniczej. Łącząc cechy strukturalne odlewu oraz cechy stali wysokomanganowej ustalono skalę odlewu na 2,7%. Zgodnie z rzeczywistymi warunkami produkcyjnymi firmy zastosowano formierkę żywiczno-piaskową. Jednocześnie, aby zapewnić dokładność i jakość powierzchni odlewu, zapobiegać przywieraniu do powierzchni i naroży Piasek, na powierzchnię i naroża odlewu nałożyć piasek chromitowy oraz pędzlem z proszkową powłoką magnezową.

- Dobór kąta pochylenia odlewu. Ponieważ odlew jest używany jako półfabrykat, jego rozmiar jest stosunkowo ściśle kontrolowany. W celu uniknięcia uszkodzenia powierzchni piasku przy podnoszeniu formy po modelowaniu, sprzyja to produkcji wysokiej jakości odlewów. Kąt pochylenia jest wybierany od 0 ° do + 3 °.

- Temperatura zalewania. Podczas procesu odlewania temperatura jest zbyt wysoka, krzepnięcie mocno się kurczy, a odlew jest podatny na wady takie jak skurcz i rozluźnienie, gruboziarniste i lepki piasek. Jeśli temperatura jest zbyt niska, może łatwo spowodować niedostateczne wylewanie, izolację przed zimnem i zatapianie z powodu cienkich ścianek i innych wad. Dlatego odpowiednią temperaturą odlewania jest stosowanie nieco niższej temperatury z założeniem, że stopiony metal wypełni wnękę formy. Biorąc pod uwagę straty ciepła podczas procesu przenoszenia stopionej stali i samego odlewania, temperaturę odlewania wybiera się na 1 410 ℃ ~ 1 440 ℃.

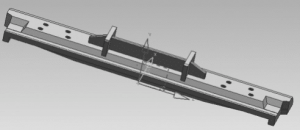

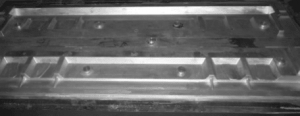

Forma do misek do podawania fartucha

Dążąc do trudności produkcyjnych podajników fartuchowych, stosując formy metalowe (jak pokazano na rysunku) zamiast modelowania form drewnianych, gwarantowana jest dokładność i płaskość krytycznych wymiarów długości odlewu oraz deformacja odlewu przez problem deformacji modelu jest zapobiegany ze źródła. Gwarancja jakości całej powierzchni odlewu.

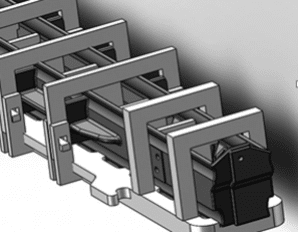

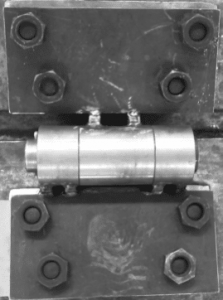

Konstrukcja oprzyrządowania do obróbki cieplnej misek podajnika fartuchowego

Mając na celu uzyskanie cech strukturalnych odlewów wanien podajnika fartuchowego, aby zapobiec odkształceniom po obróbce hartowania wodą, specjalnie zaprojektowano specjalne narzędzie do obróbki cieplnej. Jak pokazano na rysunku, dwa odlewy płyt łańcuchowych są przeplatane ze sobą, tworząc parę form. Typ tacy podstawowej jest używany poniżej do podparcia całości. Odlewanie i zapewnienie stabilności odlewu podczas całego procesu. Zaciski są używane na górze. Klamry umieszczone są w miejscach łatwych do odkształcenia i słabych do mocowania. Wnęka wewnętrzna jest zablokowana przez odpowiednią przegrodę. Ta konstrukcja struktury może zarówno zapewnić gładkość odlewu jako całości, jak i zapewnić, że woda chłodząca może całkowicie schłodzić odlew podczas hartowania wodą. Dzięki temu narzędziu do obróbki cieplnej stopień odkształcenia odlewu poddanego obróbce cieplnej spełnia wymagania klienta, a odkształcenie nie jest większe niż 0,35:100.

Projekt uchwytu montażowego i uchwytu kątowego

W połączeniu z faktycznym użyciem podajników fartuchowych, w celu zapewnienia dokładnego wyrównania podajników fartuchowych z dolnym ogniwem łańcucha podczas użytkowania, zaprojektowano odłączany uchwyt kontrolny zgodnie z rozmiarem 8-otworowego ogniwa łańcucha, aby upewnij się, że pozycje 8 otworów na obu końcach misek podających fartuch są po raz pierwszy. Rejestracja jest dokładna podczas instalacji próbnej. Schemat ideowy oprawy pokazano poniżej.

Obrót misek podających fartuch jest uzupełniany przez koło napędowe wybierające otwór na kołek między połączeniami szynowymi, aby zakończyć proces transportu. Jak pokazano na rysunku, gdy talerze podające fartuch się obracają, między dwoma położeniami koła napędowego musi być utworzony pewien kąt (147 °). Aby upewnić się, że kąt obrotu jest odpowiedni, zaprojektowano uchwyt do badania kąta zgodnie z warunkami użytkowania na miejscu, jak pokazano na rysunku. Test kąta przeprowadza się za pomocą przyrządu do testowania kąta. Kąt obrotu spełnia wymagania rysunku i osiąga 147 °, co zapewnia normalny obrót misek podajnika fartuchowego w kolejnych.

Poprzez analizę parametrów technicznych i trudności odlewania wanien podajnika fartuchowego, zastosowanie form metalowych w produkcji rozwiązuje deformację odlewniczą spowodowaną deformacją formy, a także gwarantuje dokładność kluczowych wymiarów; konstrukcja i zastosowanie oprzyrządowania do obróbki cieplnej umożliwia dobrą kontrolę warunków długich i cienkich płyt Problemy z odkształceniami podczas obróbki cieplnej; zastosowanie narzędzi do kontroli montażu i narzędzi do kontroli kąta nachylenia w celu zapewnienia dokładności kluczowych pozycji montażowych odlewów płyt łańcuchowych. Z powodzeniem zrealizowano krajową produkcję karmideł fartuchowych oraz wyprodukowano kwalifikowane produkty dla klientów. Według opinii klientów, wyprodukowane tym razem odlewy misek podajnika fartuchowego mogą całkowicie zastąpić używane odlewy importowane. Zapewnia doświadczenie produkcyjne do przyszłej produkcji takich odlewów.

@Nick Sun [email protected]

Czas publikacji: 31 lipca 2020 r.