Expansión de Teck en Chile se retrasa hasta seis meses

Teck Resources, (TSX:TECK.A | TECK.B) (NYSE: TECK), la minera diversificada más grande de Canadá, podría sufrir un retraso de hasta seis meses en su proyecto de expansión Quebrada Blanca Fase 2 (QB2) en Chile debido a interrupciones por covid-19 .

Al entregar los resultados del segundo trimestre , en el que Teck registró una pérdida de $149 millones , la minera con sede en Vancouver dijo que todas sus minas en Canadá, Estados Unidos, Chile y Perú habían continuado operando.

Las actividades de construcción relacionadas con la segunda fase de la expansión de la mina de cobre Quebrada Blanca de Teck se suspendieron en marzo para cumplir con los esfuerzos de Chile para limitar la propagación de covid-19.

La medida, originalmente prevista para durar dos semanas, afectó a unos 15.000 trabajadores.

Si bien la compañía está aumentando gradualmente el trabajo en QB2, señaló que la finalización del proyecto podría demorar entre cinco y seis meses más allá de la fecha límite prevista para el cuarto trimestre de 2021.

Tal retraso tendría un costo de $ 260 a $ 290 millones (sin incluir intereses), suponiendo que las actividades de aumento en el tercer trimestre del año se desarrollen según lo planeado, dijo Teck.

La minera había suspendido las actividades de construcción en marzo para ayudar a limitar la transmisión de covid-19. La fuerza laboral de campo se redujo a 500 personas luego de las actividades de desmovilización y desde entonces se ha vuelto a aumentar gradualmente.

Actualmente hay más de 3.000 personas en el lugar. Según lo permitan las condiciones, Teck planea tener 4.000 trabajadores de regreso en Quebrada Blanca para fines de julio y 8.000 para fines de octubre.

Teck ve la Fase 2 de Quebrada Blanca como su oportunidad de crecimiento más importante, con el potencial de duplicar su negocio de cobre . Se espera que prolongue la vida útil del depósito envejecido en 28 años y aumente sustancialmente la producción a 300 000 toneladas de cobre al año desde las 23 400 toneladas de 2017.

El gigante minero canadiense ya estudia una Fase 3 para la mina , que duplicará su capacidad hasta las 600.000 toneladas de cobre al año. La extensión potencial convertirá a la mina en la segunda operación cuprífera más grande de Chile, después de Escondida. También situará a Quebrada Blanca entre las cinco principales minas de cobre del mundo.

En términos de costos, la Fase 3 necesitaría una inversión de $5 mil millones, ya que tendría que incluir la instalación de un nuevo concentrador.

El cobre es una de las cuatro unidades comerciales de Teck, además del carbón siderúrgico, el petróleo y el zinc, y se considera una prioridad de la empresa.

Guía revisada

La pérdida de Teck en los tres meses finalizados el 30 de junio ascendió a 28 centavos por acción, en comparación con los 41 centavos por acción, o una ganancia de $231 millones en el mismo período del año pasado.

Excluyendo artículos únicos, su beneficio ajustado cayó a 89 millones de dólares o 17 centavos por acción, por debajo de los 498 millones de dólares u 88 centavos por acción del año anterior.

Los ingresos disminuyeron a $ 1,72 mil millones de $ 3,1 mil millones en el segundo trimestre de 2019.

Teck había suspendido en abril su perspectiva para 2020, citando el impacto del brote de coronavirus.

Ahora espera producir entre 11 y 12 millones de toneladas de carbón siderúrgico y entre 145.000 y 160.000 toneladas de cobre durante la segunda mitad del año.

También pronosticó una producción de zinc entre 315.000 y 345.000 toneladas.

Con el vigoroso desarrollo de la industrialización de la mina, han surgido varios tipos de estaciones de trituración. Los conjuntos completos de equipos correspondientes, como trituradoras y transportadores, se han utilizado ampliamente, y también ha aumentado la demanda de accesorios y repuestos relacionados. Como transportador principal en la trituradora, la cantidad de bandeja de alimentación de placa de componente también aumenta gradualmente,

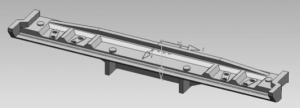

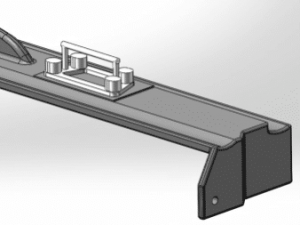

Sin embargo, debido a la dificultad de fabricación, las bandejas de alimentación de placa de las principales minas se importan y los precios son altos. La placa de cadena de la trituradora desarrollada esta vez es un producto auxiliar de la trituradora de Anshan Iron and Steel Mining Company. La trituradora es el equipo clave para las operaciones mineras. La operación continua y estable tiene un gran impacto en la producción eficiente y segura de la mina. Los componentes indispensables e importantes pueden soportar grandes cargas y desgaste y tienen un amplio espacio de mercado. La estructura de la bandeja del alimentador de placas se muestra en la siguiente imagen.

Detalles del producto de este alimentador de delantal:

- Peso: 527 kg

- Material: ZGMn13Mo

- Tamaño: 2856*456*291mm

Los platos de alimentación de placas tienen las siguientes dificultades técnicas:

- La mayor parte del espesor de la pared es de 48 mm, que es una condición de placa delgada. Preste atención a su deformación durante la fundición y el tratamiento térmico;

- Para garantizar con precisión la precisión dimensional del arco en el lugar de montaje y 8 agujeros;

- Después del moldeo, se debe garantizar el control del ángulo de las tres instalaciones de prueba.

Cómo determinar el proceso de fundición adecuado y diseñar el equipo de tratamiento térmico adecuado para garantizar la calidad de las piezas fundidas y los efectos de los arcos y ángulos se ha convertido en un punto difícil y crítico para la fundición y el tratamiento térmico de las bandejas de alimentación de placas.

Diseño del proceso de fundición de bandejas de alimentación de placas

Proceso de fundición

Para garantizar que el acero fundido fluya hacia la cavidad de forma rápida y sin problemas, la puerta interior de la pieza fundida es plana y está distribuida uniformemente en un lado de la pieza fundida. Se coloca un tubo ascendente en la posición correspondiente de la compuerta para garantizar que el gas de escoria en el acero fundido se elimine a tiempo y que esté más alto que el tubo ascendente. Se colocan ventilaciones de aire en la raíz para evitar que la fundición quede por debajo de la fundición, como se muestra en la figura. .

Selección de parámetros principales

- Selección de escala de fundición. Combinando las características estructurales de la fundición y las características del material de acero con alto contenido de manganeso, se seleccionó una escala de fundición del 2,7 %. De acuerdo con las condiciones reales de producción de la empresa, se utilizó el moldeo en arena de resina. Al mismo tiempo, para garantizar la precisión y la calidad de la superficie de la fundición, evite que se pegue en la superficie y las esquinas. Lije, aplique arena de cromita en la superficie y las esquinas de la fundición y cepille con una capa de polvo de magnesia.

- Selección del ángulo de tiro del colado. Dado que la fundición se utiliza como pieza en bruto, su tamaño se controla de forma relativamente estricta. Para evitar dañar la superficie de la arena cuando se levanta el molde después del modelado, es propicio para la producción de piezas fundidas de alta calidad. El ángulo de inclinación se selecciona de 0 ° a + 3 °.

- Temperatura de vertido. Durante el proceso de vertido, la temperatura es demasiado alta, la solidificación se contrae mucho y la fundición es propensa a defectos como la contracción y el aflojamiento, los granos gruesos y la arena pegajosa. Si la temperatura es demasiado baja, puede causar fácilmente un vertido insuficiente, aislamiento en frío y subfundición debido a paredes delgadas y otros defectos. Por lo tanto, la temperatura de vertido adecuada es usar una temperatura ligeramente más baja con la premisa de asegurar que el metal fundido llene la cavidad del molde. Teniendo en cuenta la pérdida de calor durante el proceso de transferencia de acero fundido y la fundición en sí, la temperatura de fundición se selecciona en 1 410 ℃ ~ 1 440 ℃.

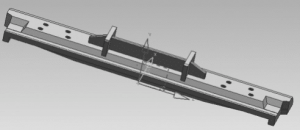

Molde de bandejas de alimentación de delantal

Teniendo en cuenta las dificultades de fabricación de las bandejas de alimentación de placas, mediante el uso de moldes metálicos (como se muestra en la figura) en lugar de modelos de moldes de madera, se garantiza la precisión y la planitud de las dimensiones críticas de la longitud de la fundición, y la deformación de la fundición provocada. por el problema de deformación del modelo se evita desde la fuente. Garantizar la calidad de toda la superficie de fundición.

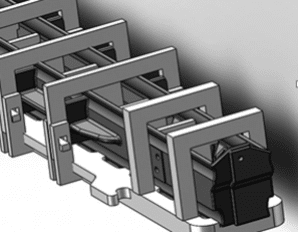

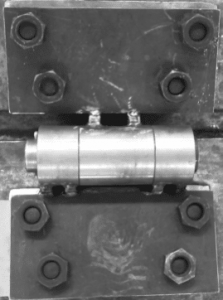

Diseño de herramientas de tratamiento térmico de bandejas de alimentación de delantal

Teniendo en cuenta las características estructurales de las piezas fundidas de las bandejas de alimentación de placas, para evitar la deformación después del tratamiento de endurecimiento por agua, se diseña especialmente una herramienta especial de tratamiento térmico. Como se muestra en la figura, las dos piezas de fundición de la placa de la cadena se intercalan entre sí para formar un par de formas. El tipo de bandeja base se utiliza a continuación para soportar el conjunto. Fundición y garantizar la estabilidad de la fundición durante todo el proceso. Las abrazaderas se utilizan en la parte superior. Las abrazaderas se colocan en los lugares fáciles de deformar y débiles para la fijación. La cavidad interna está bloqueada por un deflector adecuado. Este diseño de estructura puede garantizar la suavidad de la fundición en su conjunto y garantizar que el agua de refrigeración pueda enfriar completamente la fundición durante el tratamiento de endurecimiento por agua. A través de esta herramienta de tratamiento térmico, el grado de deformación de la pieza fundida tratada térmicamente cumple con los requisitos del cliente y la deformación no es superior a 0,35: 100.

Diseño de accesorio de montaje y accesorio de ángulo.

En combinación con el uso real de las bandejas de alimentación de placa, para garantizar la alineación precisa de las bandejas de alimentación de placa con el eslabón de cadena inferior durante el uso, se diseña un dispositivo de inspección desmontable de acuerdo con el tamaño de 8 orificios del eslabón de cadena para asegúrese de que las posiciones de los 8 orificios en ambos extremos de las bandejas del alimentador de placas sean la primera vez. El registro es preciso durante la instalación de prueba. El diagrama esquemático del accesorio se muestra a continuación.

La rotación de las bandejas de alimentación de la plataforma se completa con la rueda motriz marcando el orificio del pasador entre los eslabones del riel para completar el proceso de transporte. Como se muestra en la figura, cuando las bandejas del alimentador de placas giran, se debe formar un cierto ángulo (147 °) entre las dos posiciones de la rueda motriz. Para garantizar que el ángulo de rotación sea adecuado, se diseña un dispositivo de prueba de ángulo de acuerdo con las condiciones de uso en el sitio, como se muestra en la figura. La prueba de ángulo se lleva a cabo utilizando el accesorio de prueba de ángulo. El ángulo de rotación cumple con los requisitos del dibujo y alcanza los 147 °, lo que garantiza la rotación normal de las bandejas de alimentación de la placa en el subsiguiente.

A través del análisis de las características técnicas y las dificultades de la fundición de las bandejas de alimentación de placas, el uso de moldes de metal en la producción resuelve la deformación de la fundición causada por la deformación del molde y también garantiza la precisión de las dimensiones clave; el diseño y uso de herramientas de tratamiento térmico permite controlar bien las condiciones de las placas largas y delgadas Problemas de deformación por tratamiento térmico; el uso de herramientas de inspección de ensamblaje y herramientas de inspección de prueba de ángulo para garantizar la precisión de las posiciones clave de ensamblaje de las piezas fundidas de placa de cadena. La producción nacional de bandejas de alimentación de plataforma se realizó con éxito y se produjeron productos calificados para los clientes. De acuerdo con los comentarios de los clientes, las piezas fundidas de las bandejas del alimentador de placas producidas esta vez pueden reemplazar completamente las piezas fundidas importadas en uso. Proporciona experiencia de producción para la futura producción de dichas piezas fundidas.

@Nick Sun [email protected]

Hora de publicación: 31-jul-2020