Méthodes de production de revêtements de concasseur à cône

Les revêtements de concasseur à cône comprennent le manteau du concasseur à cône et le concave du concasseur à cône. En fonction de différentes situations, il existe différentes méthodes de production pour couler ces pièces d'usure de concasseur à cône. Les principales méthodes de production comprennent le moulage au sable, le moulage en V et le moulage en mousse perdue.

Moulage au sable de revêtements de concasseur à cône

1.Utilisation d'un bac à sable ordinaire pour produire des revêtements de concasseur à cône

La forme du grattoir de fosse est adoptée et le sable de quartz de verre soluble est durci avec du dioxyde de carbone. Le processus est simple et ne peut être produit qu'en petites quantités. À l'heure actuelle, il n'est produit que dans de petites usines et lorsqu'un petit nombre de pièces de forme spéciale sont nécessaires.

Le sable de quartz de verre soluble est utilisé pour le durcissement au dioxyde de carbone. Généralement, les revêtements de concasseur à cône sont roulés avec une boîte inférieure, une boîte centrale, une boîte de couverture et trois boîtes. Le processus de production est relativement compliqué et la quantité de sable utilisée est importante. Le fonctionnement du procédé est gênant et la précision dimensionnelle est médiocre. Le processus de production ci-dessous :

Cette méthode de production peut garantir la qualité des pièces moulées à paroi roulante, mais le processus de production est compliqué, la quantité de sable utilisée est importante, le processus est gênant, la précision dimensionnelle est médiocre et l'efficacité de la production est faible.

2. Utilisation d'un bac à sable spécial pour produire des revêtements de concasseur à cône

Selon la forme du manteau du concasseur à cône et du concave du concasseur à cône, un bac à sable de moulage approprié est fabriqué et du sable de quartz de verre soluble est utilisé pour le durcissement au dioxyde de carbone ou le sable de résine.

Les revêtements de concasseur à cône utilisant le bac à sable de moulage ont un processus de production simple, moins de consommation de sable, un fonctionnement pratique et une efficacité de production élevée. La fabrication du flacon de moulage et de l'équipement de traitement prend du temps et demande beaucoup de main-d'œuvre.

3. Production de revêtements de concasseur à cône en utilisant un processus de revêtement de sable de moule en fer métallique

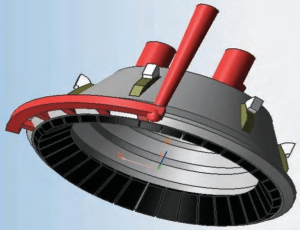

Production de revêtements de concasseur à cône en utilisant un procédé de revêtement de sable de moule en fer métallique. son processus de production comme images suivantes :

La production de revêtements de concasseur à cône en adoptant un revêtement de sable de moule en fer de type métallique est sûre et fiable, et la quantité de sable utilisée est faible. Fonctionnement pratique et efficacité de production élevée, en particulier pour refroidir rapidement le métal coulé, affiner les grains, améliorer les propriétés complètes telles que la dureté et la ténacité, et améliorer la résistance à l'usure et la durée de vie des pièces moulées.

Revêtements de concasseur à cône Coulée en méthode V

Le principe de la méthode de coulée en V consiste à utiliser un film plastique pour sceller le bac à sable, et à utiliser une pompe à vide pour extraire l'air à l'intérieur du moule, formant une différence de pression entre l'intérieur et l'extérieur du moule. Une méthode de modélisation physique pour compacter le sable sec afin de former la cavité requise. Aucun liant, eau et additifs ne sont ajoutés au sable de moulage, ce qui réduit le travail de traitement du sable et le travail de nettoyage du sable de moulage et de coulée est considérablement réduit; le taux de réutilisation du sable utilisé peut atteindre plus de 95%, ce qui permet d'économiser de l'énergie et de réduire les émissions de coulée verte.

Par exemple:

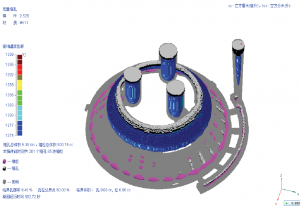

Le poids de coulée 2100 kg et a une dimension hors tout de 2300 mm. La clé du processus de coulée de la méthode V consiste à placer environ 30 pièces de fer froid dans l'anneau intérieur de la jupe de la paroi coulée, comme indiqué sur la figure. Afin d'augmenter la densité de la surface de travail de la bague intérieure, la granulométrie de la bague intérieure peut atteindre 4 ou plus.

Simulation de la solidification par coulée des chemises de concasseur à cône à l'aide de la technologie de simulation numérique CAE, comme illustré dans la figure ci-dessous.

Son processus de production comme indiqué dans la figure ci-dessous:

La technologie de coulée en V présente les avantages suivants :

(1) La surface de la coulée est lisse et propre, le contour est clair, la précision dimensionnelle est élevée, la tolérance dimensionnelle peut atteindre CT6-CT9 et la rugosité de surface peut atteindre Ra = 6,3 µm.

La qualité de surface de la coulée est bonne.

(2) Pas de liants et d'additifs, pas d'équipement de mélange de sable, coûts d'exploitation et de maintenance réduits, pollution environnementale réduite et coulée verte.

(3) La réutilisation du sable utilisé peut atteindre plus de 95%, ce qui résout le problème du traitement des déchets de sable.

(4) Le métal coulé de la méthode V a une bonne fluidité, une forte capacité de remplissage, un taux d'utilisation du métal élevé, un rendement de processus élevé et une petite marge d'usinage.

(5) Le moule et le flacon ont une longue durée de vie, car le moule est protégé par un film mince, la force de tirage est faible et le moule n'est fondamentalement pas endommagé.

(6) Le moule en sable de coulée de la méthode V a une compacité élevée, peut être coulé à basse température, des grains fins de pièces moulées résistantes à l'usure et une bonne résistance à l'usure.

Doublures de concasseur à cône moulées en mousse perdue

Le processus de coulée de mousse perdue est :

(1) Utiliser des moules en mousse pour produire des modèles de mousse et des systèmes de coulée.

(2) Collez le modèle au système de porte sur le module de poutre de moule.

(3) Trempez la peinture sur le module de poutre.

(4) Séchez la peinture.

(5) Placez le module dans le bac à sable et remplissez-le de sable sec.

(6) La modélisation des vibrations permet au sable sec de remplir la cavité interne et de se compacter.

(7) Le coulage fait disparaître le motif de mousse et forme un moulage.

(8) Après refroidissement, retirez et nettoyez les pièces moulées et utilisez du sable sec pour le recyclage.

Caractéristiques de la production de mousse perdue :

(1) Cycle de production court et rendement élevé. Parce que le motif perdu ne nécessite pas de séparation, de noyau inférieur, de mélange de sable, etc., une série d'opérations telles que la modélisation et la fabrication de noyau sont omises, et le nettoyage du sable tombant est considérablement réduit, et il est particulièrement adapté pour verser une boîte de plusieurs pièces. Par conséquent, le cycle de production est considérablement raccourci et l'efficacité peut être augmentée de 3 à 5 fois par rapport au moulage au sable ordinaire.

(2) Les pièces moulées sont de bonne qualité et de haute précision. En raison du sable sec, de l'apparence générale, de la coulée sous vide, il n'y a pas de pores, de trous de scories et de bavures; sans division de moule, moule et boîte, la précision dimensionnelle de la pièce moulée peut atteindre CT12 ~ 10, et la surface de la pièce moulée en mousse est rugueuse. Le degré peut atteindre Ra25 ~ 12,5. Par conséquent, le moulage peut être traité avec peu ou pas de traitement. Le non-traitement peut conserver la surface d'origine du moulage, ce qui permet d'économiser du métal et des coûts de traitement, améliore la résistance à l'usure et prolonge la durée de vie du moulage.

(3) A ouvert une nouvelle voie pour la conception et la fabrication de pièces moulées à structure complexe. Pièces moulées structurelles complexes difficiles à produire par coulée ordinaire. À l'origine, les moulages fabriqués à partir d'un assemblage de plusieurs pièces ou de plusieurs noyaux et blocs vivants, tels que des plaques de chape de broyeur à boulets, des plaques de compartiment, etc., peuvent être coulés par des feuilles de plastique mousse après avoir été collés en utilisant de la mousse perdue pour fabriquer.

(4) Le processus est flexible et largement utilisé. Les pièces complexes, les pièces d'essai, les pièces de réparation, les pièces urgentes ou un petit nombre de pièces moulées (1 à 3 pièces) peuvent être traitées et assemblées avec des panneaux de mousse ; des lots de plus de 500 pièces peuvent être formés par moussage et coulée combinée ; quelle que soit la taille de la pièce coulée ou de l'acier, divers alliages de fer peuvent être fabriqués par coulée de mousse perdue.

(5) Moins d'investissement, des résultats rapides, de bonnes conditions de travail et une efficacité de production élevée. Parce que le processus de coulée de mousse perdue est simple, l'utilisation de sable sec ne nécessite pas d'équipement de mélange de sable et de machines à bois, et le bac à sable spécial est considérablement réduit; le taux de réutilisation du sable utilisé est aussi élevé que 95%, et la quantité de nettoyage du sable qui tombe et l'intensité de la main-d'œuvre sont réduites de moitié.

Il est facile pour les mouleurs et les stylistes de maîtriser la technologie de production. Le taux de rejet est d'environ 1 % et le rendement du procédé est supérieur à 75 %. Elle nécessite moins de personnel, occupe moins de terrain et présente d'importants avantages économiques.

(6) Les défauts du motif de fuite sont qu'il est facile d'augmenter la quantité de carbone et que le grand plan est facile à déformer.

Méthodes de production des chemises de broyeur à cône de Qiming Machinery

Les machines Qiming ont les trois types de méthodes de production :

- Nous utilisons le moulage de mousse perdue pour couler de petites pièces et des commandes de suivi.

- Nous utilisons la méthode de moulage en V pour couler des pièces standard et des pièces OEM.

- Nous utilisons le moulage de sable de résine pour couler la plupart de nos revêtements de concasseur à cône.

Choisissez la méthode de production en fonction de la situation réelle.

Mr. Nick Sun [email protected]

Heure de publication : 30 octobre 2020