Metodi di produzione delle fodere del frantoio a cono

Le fodere del frantoio a cono includono il mantello del frantoio a cono e il frantoio a cono concavo. Sulla base di diverse situazioni, ci sono diversi metodi di produzione nella fusione di quelle parti soggette a usura del frantoio a cono. I principali metodi di produzione includono la colata in sabbia, la colata con metodo V e la colata a schiuma persa.

Colata in sabbia delle fodere del frantoio a cono

1. Utilizzo di una normale sandbox per la produzione di fodere per frantoi a cono

Viene adottata la forma del raschietto del pozzo e la sabbia di quarzo vetrosa d'acqua viene indurita con anidride carbonica. Il processo è semplice e può essere prodotto solo in piccoli lotti. Attualmente viene prodotto solo in piccole fabbriche e quando è necessario un numero ridotto di pezzi speciali sagomati.

La sabbia di quarzo vetrosa d'acqua viene utilizzata per l'indurimento dell'anidride carbonica. Generalmente, le fodere del frantoio a cono vengono laminate con scatola inferiore, scatola centrale, scatola di copertura e tre scatole. Il processo di produzione è relativamente complicato e la quantità di sabbia utilizzata è elevata. L'operazione di processo è problematica e la precisione dimensionale è scarsa. Il processo di produzione in basso:

Questo metodo di produzione può garantire la qualità dei getti a parete rotante, ma il processo di produzione è complicato, la quantità di sabbia utilizzata è elevata, il processo è problematico, la precisione dimensionale è scarsa e l'efficienza produttiva è bassa.

2. Utilizzo di una speciale sandbox per la produzione di fodere per frantoi a cono

In base alla forma del mantello del frantoio a cono e del frantoio a cono concavo, viene realizzata una sabbiera di stampaggio adatta e viene utilizzata sabbia di quarzo di vetro d'acqua per l'indurimento dell'anidride carbonica o sabbia di resina.

Le fodere del frantoio a cono che utilizzano la sandbox di stampaggio hanno un processo di produzione semplice, un minor consumo di sabbia, un funzionamento conveniente e un'elevata efficienza produttiva. È solo dispendioso in termini di tempo e lavoro per realizzare la muffola di stampaggio e l'attrezzatura di processo.

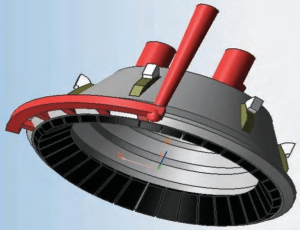

3. Produzione di fodere per frantoi a cono utilizzando il processo di copertura della sabbia con stampi in ferro metallico

Produzione di fodere per frantoi a cono utilizzando il processo di copertura in sabbia di stampi in ferro metallico. il suo processo di produzione come le seguenti immagini:

La produzione di fodere per frantoi a cono adottando un rivestimento in sabbia per stampi in ferro di tipo metallico è sicura e affidabile e la quantità di sabbia utilizzata è ridotta. Funzionamento conveniente e alta efficienza di produzione, in particolare per raffreddare rapidamente il metallo colato, raffinare i grani, migliorare le proprietà complete come durezza e tenacità e migliorare la resistenza all'usura e la durata dei getti.

Colata del metodo V delle fodere del frantoio a cono

Il principio della colata con metodo V consiste nell'utilizzare un film plastico per sigillare la sandbox e utilizzare una pompa a vuoto per estrarre l'aria all'interno dello stampo, formando una differenza di pressione tra l'interno e l'esterno dello stampo. Un metodo di modellazione fisica per compattare la sabbia asciutta per formare la cavità richiesta. Alla sabbia di stampaggio non vengono aggiunti leganti, acqua e additivi, il che riduce il lavoro di lavorazione della sabbia e il lavoro per la pulizia della sabbia di stampaggio e colata è notevolmente ridotto; il tasso di riutilizzo della sabbia usata può raggiungere oltre il 95%, il che consente di ottenere una colata verde a risparmio energetico e riduzione delle emissioni.

Per esempio:

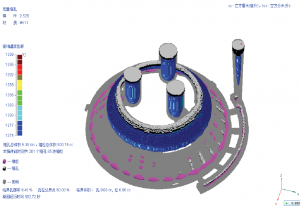

La colata pesa 2100 kg ed ha un ingombro di 2300 mm. La chiave del processo di colata del metodo V consiste nel posizionare circa 30 pezzi di ferro freddo nell'anello interno della gonna del muro di colata, come mostrato nella figura. Per aumentare la densità della superficie di lavoro dell'anello interno, la granulometria dell'anello interno può raggiungere 4 o più.

Simulazione della solidificazione della colata di canne di frantoi a cono utilizzando la tecnologia di simulazione numerica CAE, come mostrato nella figura seguente.

Il suo processo di produzione come mostrato nella figura seguente:

La tecnologia di colata a V presenta i seguenti vantaggi:

(1) la superficie del getto è liscia e pulita, il contorno è chiaro, l'accuratezza dimensionale è elevata, la tolleranza dimensionale può raggiungere CT6-CT9 e la rugosità superficiale può raggiungere Ra = 6,3 µm.

La qualità della superficie del getto è buona.

(2) Nessun legante e additivo, nessuna attrezzatura per la miscelazione della sabbia, costi operativi e di manutenzione ridotti, inquinamento ambientale ridotto e getto verde.

(3) Il riutilizzo della sabbia usata può raggiungere più del 95%, il che risolve il problema del trattamento della sabbia di scarto.

(4) Il metallo fuso del metodo V ha una buona fluidità, una forte capacità di riempimento, un elevato tasso di utilizzo del metallo, un'elevata resa del processo e un piccolo margine di lavorazione.

(5) Lo stampo e il pallone hanno una lunga durata, perché lo stampo è protetto da una pellicola sottile, la forza di tiraggio è piccola e lo stampo non è praticamente danneggiato.

(6) Lo stampo in sabbia per colata del metodo V ha un'elevata compattezza, può essere colato a bassa temperatura, grani fini di getti resistenti all'usura e una buona resistenza all'usura.

Colata di schiuma persa delle fodere del frantoio a cono

Il processo di fusione della schiuma persa è:

(1) Utilizzare stampi in schiuma per produrre modelli di schiuma e sistemi di colata.

(2) Fissare il modello al sistema di iniezione al modulo trave stampo.

(3) Immergere la vernice sul modulo trave.

(4) Asciugare la vernice.

(5) Mettere il modulo nella sandbox e riempirlo con sabbia asciutta.

(6) La modellazione delle vibrazioni fa sì che la sabbia asciutta riempia la cavità interna e la compatta.

(7) Il versamento fa scomparire il modello di schiuma e forma una colata.

(8) Dopo il raffreddamento, rimuovere e pulire i getti e utilizzare sabbia asciutta per il riciclaggio.

Caratteristiche della produzione di schiuma persa:

(1) ciclo di produzione breve e alta efficienza. Poiché il modello perso non richiede la troncatura, il nucleo inferiore, la miscelazione della sabbia, ecc., Vengono omesse una serie di operazioni come la modellazione e la realizzazione del nucleo e la pulizia della sabbia in caduta è notevolmente ridotta ed è particolarmente adatta per versare una scatola di più pezzi. Pertanto, il ciclo di produzione è notevolmente ridotto e l'efficienza può essere aumentata da 3 a 5 volte rispetto alla normale colata in sabbia.

(2) I getti hanno una buona qualità e un'alta precisione. A causa della sabbia secca, dell'aspetto generale, della colata sottovuoto, non ci sono pori, fori di scorie e bave; senza la scissione dello stampo, lo stampo e la scatola, l'accuratezza dimensionale del getto può raggiungere CT12 ~ 10 e la superficie del getto schiumato è ruvida. Il grado può raggiungere Ra25 ~ 12,5. Pertanto, il getto può essere lavorato con poca o nessuna elaborazione. La non lavorazione può mantenere la superficie originale del getto, il che consente di risparmiare metallo e costi di lavorazione, migliora la resistenza all'usura e prolunga la vita del getto.

(3) Ha aperto un nuovo modo per la progettazione e la produzione di getti di strutture complesse. Getti strutturali complessi difficili da produrre con getti ordinari. Originariamente, i getti costituiti da un assemblaggio di più parti o più anime e blocchi vivi, come piastre per massetto per mulino a palle, piastre per compartimenti, ecc., Possono essere colate da fogli di plastica espansa dopo essere stati incollati utilizzando schiuma persa per la produzione.

(4) Il processo è flessibile e ampiamente utilizzato. Parti complesse, parti di prova, parti di riparazione, parti urgenti o un numero ridotto di pezzi fusi (da 1 a 3 pezzi) possono essere lavorati e assemblati con pannelli di gommapiuma; lotti di oltre 500 pezzi possono essere formati mediante schiumatura e colata combinata; indipendentemente dalle dimensioni della colata o dell'acciaio, varie leghe di ferro possono essere realizzate mediante fusione a schiuma persa.

(5) Meno investimento, risultati rapidi, buone condizioni di lavoro ed elevata efficienza produttiva. Poiché il processo di colata a schiuma persa è semplice, l'uso di sabbia asciutta non richiede attrezzature per la miscelazione della sabbia e macchinari per la lavorazione del legno e la speciale sabbiera è notevolmente ridotta; il tasso di riutilizzo della sabbia usata raggiunge il 95% e la quantità di pulizia della sabbia in caduta e l'intensità del lavoro si riducono della metà.

È facile per modellatori e stilisti padroneggiare la tecnologia di produzione. Il tasso di scarto è di circa l'1% e la resa del processo è superiore al 75%. Richiede meno personale, occupa meno terra e presenta notevoli vantaggi economici.

(6) Le carenze del modello di fuga sono che è facile aumentare la quantità di carbonio e il piano grande è facile da deformare.

Metodi di produzione delle fodere per frantoio a cono di Qiming Machinery

I macchinari Qiming hanno tutti e tre i tipi di metodi di produzione:

- Utilizziamo la fusione a schiuma persa per lanciare piccole parti e ordini di tracce.

- Utilizziamo la fusione con metodo V per lanciare parti standard e parti OEM.

- Usiamo lo stampaggio in sabbia di resina per colare la maggior parte delle nostre fodere per frantoi a cono.

Scegli quale metodo di produzione in base alla situazione reale.

Mr. Nick Sun [email protected]

Tempo di pubblicazione: 30-ottobre-2020