Způsoby výroby vložek kuželového drtiče

Vložky kuželového drtiče zahrnují plášť kuželového drtiče a konkávní kuželový drtič. Na základě různých situací existují různé výrobní metody při odlévání těchto opotřebitelných dílů kuželového drtiče. Mezi hlavní výrobní metody patří lití do písku, lití metodou V a lití do ztracené pěny.

Vložky kuželového drtiče Odlévání do písku

1. Použití běžného pískoviště k výrobě vložek kuželového drtiče

Je převzat tvar důlkové škrabky a křemičitý písek vodního skla je vytvrzen oxidem uhličitým. Proces je jednoduchý a lze jej vyrábět pouze v malých sériích. V současnosti se vyrábí pouze v malých továrnách a při potřebě malého počtu speciálních tvarovek.

K vytvrzování oxidem uhličitým se používá křemenný písek vodního skla. Obecně jsou vložky kuželového drtiče válcované se spodním boxem, středním boxem, krycím boxem a třemi boxy. Výrobní proces je poměrně komplikovaný a množství použitého písku je velké. Provoz procesu je problematický a rozměrová přesnost je špatná. Výrobní proces níže:

Tento způsob výroby může zaručit kvalitu odlitků válcovaných stěn, ale výrobní proces je komplikovaný, množství použitého písku je velké, proces je problematický, rozměrová přesnost je špatná a efektivita výroby je nízká.

2. Použití speciálního pískoviště k výrobě vložek kuželového drtiče

Podle tvaru pláště kuželového drtiče a konkávního kuželového drtiče se zhotoví vhodné formovací pískoviště a pro vytvrzování kysličníkem uhličitým nebo pryskyřičným pískem se používá křemičitý písek z vodního skla.

Vložky kuželového drtiče využívající formovací pískoviště mají jednoduchý výrobní proces, menší spotřebu písku, pohodlnou obsluhu a vysokou efektivitu výroby. Výroba formovací baňky a procesního zařízení je pouze časově a pracovně náročná.

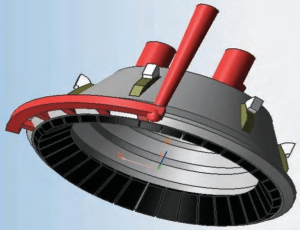

3.Výroba vložek kuželových drtičů pomocí procesu pokrytí kovových forem pískem

Výroba vložek kuželových drtičů pomocí procesu pokrytí kovových železných forem pískem. jeho výrobní proces jako následující obrázky:

Výroba vložek kuželových drtičů za použití pískového pokrytí kovových forem je bezpečná a spolehlivá a množství použitého písku je malé. Pohodlný provoz a vysoká efektivita výroby, zejména proto, aby litý kov rychle vychladl, zjemnila zrna, zlepšila komplexní vlastnosti, jako je tvrdost a houževnatost, a zlepšila odolnost proti opotřebení a životnost odlitků.

Vložky kuželového drtiče Odlévání metodou V

Principem lití metodou V je použití plastové fólie k utěsnění pískoviště a použití vakuového čerpadla k odsávání vzduchu uvnitř formy, čímž se vytvoří tlakový rozdíl mezi vnitřkem a vnějškem formy. Metoda fyzikálního modelování pro zhutnění suchého písku pro vytvoření požadované dutiny. Do formovacího písku se nepřidávají žádné pojivo, voda a přísady, což snižuje práci při zpracování písku a značně se snižuje pracnost při čištění formovacího a licího písku; míra opětovného použití použitého písku může dosáhnout více než 95 %, čímž je dosaženo úspory energie a snížení emisí zeleného lití.

Například:

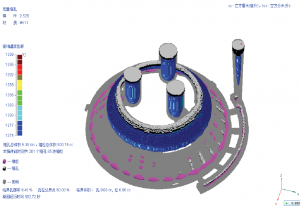

Vrhací hmotnost 2100 kg a celkový rozměr 2300 mm. Klíčem k procesu odlévání metodou V je umístit asi 30 kusů studeného železa do vnitřního prstence pláště lité stěny, jak je znázorněno na obrázku. Aby se zvýšila hustota pracovního povrchu vnitřního kroužku, může velikost zrna vnitřního kroužku dosáhnout 4 nebo více.

Simulace tuhnutí odlitků vložek kuželového drtiče pomocí technologie numerické simulace CAE, jak je znázorněno na obrázku níže.

Jeho výrobní proces, jak je znázorněno na obrázku níže:

Technologie V-castingu má následující výhody:

(1) Povrch odlitku je hladký a čistý, obrys je jasný, rozměrová přesnost je vysoká, rozměrová tolerance může dosáhnout CT6-CT9 a drsnost povrchu může dosáhnout Ra = 6,3 um.

Kvalita povrchu odlitku je dobrá.

(2) Žádná pojiva a přísady, žádné zařízení na míchání písku, snížené náklady na provoz a údržbu, snížené znečištění životního prostředí a zelené lití.

(3) Opětovné použití použitého písku může dosáhnout více než 95 %, což řeší problém zpracování odpadního písku.

(4) Odlévaný kov metodou V má dobrou tekutost, silnou plnicí schopnost, vysokou míru využití kovu, vysoký výtěžek procesu a malou obráběcí rezervu.

(5) Forma a baňka mají dlouhou životnost, protože forma je chráněna tenkým filmem, tažná síla je malá a forma není v podstatě poškozena.

(6) Forma na lití do písku metodou V má vysokou kompaktnost, lze ji odlévat při nízké teplotě, jemná zrna odlitků odolných proti opotřebení a dobrou odolnost proti opotřebení.

Vložky kuželového drtiče ztratily pěnový odlitek

Proces lití ztracené pěny je:

(1) Použijte pěnové formy k výrobě pěnových vzorů a licích systémů.

(2) Přilepte vzor k vtokovému systému k modulu nosníku formy.

(3) Namočte barvu na modul paprsku.

(4) Vysušte barvu.

(5) Vložte modul do pískoviště a naplňte jej suchým pískem.

(6) Vibrační modelování způsobí, že suchý písek vyplní vnitřní dutinu a zhutní.

(7) Nalévání způsobí, že vzor pěny zmizí a vytvoří se odlitek.

(8) Po ochlazení vyjměte a vyčistěte odlitky a použijte suchý písek k recyklaci.

Vlastnosti výroby ztracené pěny:

(1) Krátký výrobní cyklus a vysoká účinnost. Protože ztracený vzor nevyžaduje dělení, spodní jádro, míchání písku atd., odpadá řada operací, jako je modelování a výroba jádra, a čištění padajícího písku je výrazně omezeno a je zvláště vhodné pro nalévání krabice více kusů. Výrobní cyklus je proto značně zkrácen a účinnost může být zvýšena 3 až 5krát ve srovnání s běžným litím do písku.

(2) Odlitky mají dobrou kvalitu a vysokou přesnost. Díky suchému písku, celkovému vzhledu, vakuovému lití nejsou žádné póry, struskové otvory a otřepy; bez dělení formy, formy a krabice může rozměrová přesnost odlitku dosáhnout CT12 ~ 10 a povrch pěnového odlitku je drsný. Stupeň může dosáhnout Ra25 ~ 12,5. Proto může být odlitek zpracován s malým nebo žádným zpracováním. Neopracování může zachovat původní povrch odlitku, což šetří kov a náklady na zpracování, zlepšuje odolnost proti opotřebení a prodlužuje životnost odlitku.

(3) Otevřela novou cestu pro navrhování a výrobu odlitků složitých konstrukcí. Složité konstrukční odlitky, které je obtížné vyrobit běžným litím. Původně mohly být odlitky vyrobené ze sestavy několika částí nebo více jader a živých bloků, jako jsou potěrové desky kulového mlýna, desky oddělení atd., odlévány pomocí pěnových plastových desek poté, co byly spojeny použitím ztracené pěny.

(4) Proces je flexibilní a široce používaný. Složité díly, zkušební díly, opravárenské díly, urgentní díly nebo malý počet odlitků (1 až 3 kusy) lze zpracovat a sestavit pomocí pěnových desek; šarže o více než 500 kusech lze tvarovat napěněním a kombinovaným litím; bez ohledu na velikost odlitku nebo oceli lze litím do ztracené pěny vyrobit různé slitiny železa.

(5) Méně investic, rychlé výsledky, dobré pracovní podmínky a vysoká efektivita výroby. Protože proces lití ztracené pěny je jednoduchý, použití suchého písku nevyžaduje zařízení na míchání písku a dřevoobráběcí stroje a speciální pískoviště je výrazně sníženo; míra opětovného použití použitého písku je až 95 % a množství padajícího písku při čištění a pracnost se sníží na polovinu.

Pro modeláře a stylisty je snadné zvládnout technologii výroby. Míra zmetkovitosti je asi 1 % a výtěžnost procesu je více než 75 %. Vyžaduje méně personálu, zabírá méně půdy a má značné ekonomické výhody.

(6) Nedostatky mizejícího vzoru jsou v tom, že je snadné zvýšit množství uhlíku a velká rovina se snadno deformuje.

Qiming Machinery's Cone Crusher Liers Výrobní metody

Stroje Qiming mají všechny tři druhy výrobních metod:

- Odlévání ze ztracené pěny používáme k odlévání malých dílů a trailových zakázek.

- K odlévání standardních dílů a OEM dílů používáme lití metodou V.

- K odlévání většiny našich vložek kuželových drtičů používáme lití z pryskyřičného písku.

Zvolte způsob výroby na základě skutečné situace.

Mr. Nick Sun [email protected]

Čas odeslání: 30. října 2020