Framställningsmetoder för konkrossliners

Konkrossfoder inkluderar konkrossmantel och konkrosskonkav. Baserat på olika situationer finns det olika produktionsmetoder för att gjuta dessa konkrossars slitdelar. De huvudsakliga produktionsmetoderna inkluderar sandgjutning, V-metoden gjutning och förlorad skumgjutning.

Con Crusher Liners Sandgjutning

1. Använd vanlig sandlåda för att tillverka konkrossfoder

Gropskrapans form antas, och vattenglasets kvartssanden härdas med koldioxid. Processen är enkel och kan endast tillverkas i små partier. För närvarande tillverkas den bara i små fabriker och när ett litet antal specialformade bitar behövs.

Vattenglas kvartssand används för koldioxidhärdning. I allmänhet rullas konkrossfodren med bottenlåda, mellanlåda, täcklåda och tre lådor. Tillverkningsprocessen är relativt komplicerad och mängden sand som används är stor. Processoperationen är besvärlig och dimensionsnoggrannheten är dålig. Produktionsprocessen nedan:

Denna produktionsmetod kan garantera kvaliteten på rullande vägggjutgods, men produktionsprocessen är komplicerad, mängden sand som används är stor, processen är besvärlig, dimensionsnoggrannheten är dålig och produktionseffektiviteten är låg.

2.Använda speciell sandlåda för att tillverka konkrossliners

Beroende på formen på konkrossens mantel och konkrossens konkava, tillverkas en lämplig formsandlåda, och vattenglaskvartssand används för koldioxidhärdning eller hartssand.

Konkrossfodren som använder formsandlådan har en enkel produktionsprocess, mindre sandförbrukning, bekväm drift och hög produktionseffektivitet. Det är bara tidskrävande och arbetskrävande att tillverka formningskolven och processutrustningen.

3.Tillverkning av konkrossliners genom att använda metalljärnformssandtäckningsprocess

Tillverkning av konkrossliners genom att använda metalljärnformad sandtäckningsprocess. dess produktionsprocess som följande bilder:

Tillverkningen av konkrossliners genom att använda järnformssandtäckning av metalltyp är säker och pålitlig, och mängden sand som används är liten. Bekväm drift och hög produktionseffektivitet, speciellt för att få den gjutna metallen att svalna snabbt, förfina korn, förbättra de omfattande egenskaperna som hårdhet och seghet och förbättra slitstyrkan och livslängden för gjutgods.

Konkrossliners V metod gjutning

Principen för gjutning av V-metoden är att använda en plastfilm för att täta sandlådan och använda en vakuumpump för att extrahera luften inuti formen, vilket bildar en tryckskillnad mellan insidan och utsidan av formen. En fysisk modelleringsmetod för att kompaktera torr sand för att bilda den nödvändiga håligheten. Inget bindemedel, vatten och tillsatser tillsätts till formsanden, vilket minskar sandbearbetningsarbetet, och arbetet för att gjuta och gjuta sandrengöring minskar avsevärt; återanvändningsgraden av använd sand kan nå mer än 95 %, vilket ger energibesparande och utsläppsreducerande gröngjutning.

Till exempel:

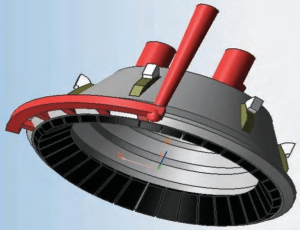

Gjutvikten 2100 kg och har en total dimension på 2300 mm. Nyckeln till gjutningsprocessen i V-metoden är att placera cirka 30 stycken kalljärn i den inre ringen av den gjutna väggens kjol, som visas i figuren. För att öka densiteten på den inre ringens arbetsyta kan innerringens kornstorlek nå 4 eller mer.

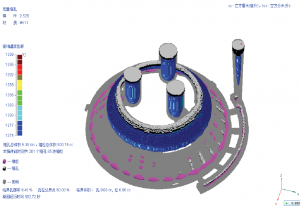

Gjutstelningssimulering av konkrossliners med CAE numerisk simuleringsteknik, som visas i figuren nedan.

Dess produktionsprocess som visas i bilden nedan:

V-gjutningsteknik har följande fördelar:

(1) Ytan på gjutgodset är slät och ren, konturen är klar, dimensionsnoggrannheten är hög, dimensionstoleransen kan nå CT6-CT9 och ytråheten kan nå Ra = 6,3 µm.

Ytkvaliteten på gjutgodset är bra.

(2) Inga bindemedel och tillsatser, ingen sandblandningsutrustning, minskade drifts- och underhållskostnader, minskad miljöförorening och grön gjutning.

(3) Återanvändningen av använd sand kan nå mer än 95 %, vilket löser problemet med behandling av avfallssand.

(4) Den gjutna metallen med V-metoden har god flytbarhet, stark fyllningsförmåga, hög metallutnyttjandegrad, högt processutbyte och liten bearbetningsmarginal.

(5) Formen och kolven har lång livslängd, eftersom formen är skyddad av en tunn film, dragkraften är liten och formen är i princip inte skadad.

(6) V-metoden gjutsandform har hög kompaktitet, kan gjutas vid låg temperatur, fina korn av slitstarka gjutgods och god slitstyrka.

Konkrossliners tappade skumgjutning

Den förlorade skumgjutningsprocessen är:

(1) Använd skumformar för att producera skummönster och gjutsystem.

(2) Bind mönstret till grindsystemet till formbalksmodulen.

(3) Doppa färgen på balkmodulen.

(4) Torka färgen.

(5) Lägg modulen i sandlådan och fyll den med torr sand.

(6) Vibrationsmodellering gör att torr sand fyller den inre kaviteten och kompakt.

(7) Hällning gör att skummönstret försvinner och bildar en avgjutning.

(8) Efter kylning, ta bort och rengör gjutgodset och använd torr sand för återvinning.

Funktioner för Lost Foam Production:

(1) Kort produktionscykel och hög effektivitet. Eftersom det förlorade mönstret inte kräver avskiljning, nedre kärna, sandblandning, etc., utelämnas en serie operationer såsom modellering och kärntillverkning, och den fallande sandrengöringen reduceras avsevärt, och den är särskilt lämplig för att hälla en låda med flera stycken. Därför förkortas produktionscykeln kraftigt och effektiviteten kan ökas med 3 till 5 gånger jämfört med vanlig sandgjutning.

(2) Gjutgodset har god kvalitet och hög precision. På grund av torr sand, övergripande utseende, vakuumgjutning, finns det inga porer, slagghål och grader; utan formdelning, mögel och låda kan gjutgodsets dimensionella noggrannhet nå CT12 ~ 10, och ytan på den skummade gjutningen är grov. Graden kan nå Ra25 ~ 12,5. Därför kan gjutgodset bearbetas med liten eller ingen bearbetning. Icke-bearbetningen kan behålla den ursprungliga ytan på gjutgodset, vilket sparar metall- och bearbetningskostnader, förbättrar slitstyrkan och förlänger gjutgodsets livslängd.

(3) Öppnade ett nytt sätt för design och tillverkning av komplexa strukturgjutgods. Komplexa konstruktionsgjutgods som är svåra att tillverka genom vanlig gjutning. Ursprungligen kan gjutgods gjorda av en sammansättning av flera delar eller flera kärnor och levande block, såsom kulkvarnsavjämningsplattor, fackplattor, etc., gjutas av skumplastskivor efter att ha limmats med hjälp av förlorat skum.

(4) Processen är flexibel och används ofta. Komplexa delar, provdelar, reparationsdelar, brådskande delar eller ett litet antal gjutgods (1 till 3 stycken) kan bearbetas och monteras med skumskivor; satser på mer än 500 stycken kan formas genom skumning och kombinerad gjutning; oavsett storleken på gjutgodset eller stålet kan Olika legeringar av järn tillverkas genom förlorad skumgjutning.

(5) Mindre investeringar, snabba resultat, bra arbetsförhållanden och hög produktionseffektivitet. Eftersom den förlorade skumgjutningsprocessen är enkel, kräver användningen av torr sand ingen sandblandningsutrustning och träbearbetningsmaskiner, och den speciella sandlådan reduceras kraftigt; återanvändningsgraden för använd sand är så hög som 95 %, och mängden fallande sandrengöring och arbetsintensiteten reduceras med hälften.

Det är lätt för formare och stylister att behärska produktionstekniken. Avvisningsgraden är cirka 1 % och processutbytet är mer än 75 %. Det kräver mindre personal, upptar mindre mark och har betydande ekonomiska fördelar.

(6) Bristerna med försvinnande mönstret är att det är lätt att öka mängden kol, och det stora planet är lätt att deformera.

Qiming Machinery's Cone Crusher Liners Produktionsmetoder

Qiming-maskiner har alla tre typer av produktionsmetoder:

- Vi använder förlorad skumgjutning för att gjuta smådelar och spårbeställningar.

- Vi använder V-metoden gjutning för att gjuta standarddelar och OEM-delar.

- Vi använder hartssandformning för att gjuta de flesta av våra konkrossliners.

Välj vilken produktionsmetod utifrån den verkliga situationen.

Mr. Nick Sun [email protected]

Posttid: 30 oktober 2020