コーンクラッシャーライナーの製造方法

コーンクラッシャーライナーには、コーンクラッシャーマントルとコーンクラッシャーコンケーブが含まれます。 さまざまな状況に基づいて、これらのコーンクラッシャー摩耗部品を鋳造する際のさまざまな製造方法があります。 主な製造方法には、砂型鋳造、V法鋳造、消失消失鋳造があります。

コーンクラッシャーライナー砂型鋳造

1.通常のサンドボックスを使用してコーンクラッシャーライナーを製造する

ピットスクレーパー形状を採用し、水ガラス石英砂を二酸化炭素で硬化させています。 プロセスは単純で、小さなバッチでのみ生産できます。 現在、それは小さな工場で、そして少数の特別な形の部品が必要とされるときにのみ生産されます。

二酸化炭素の硬化には水ガラス石英砂を使用しています。 一般的に、コーンクラッシャーライナーは、ボトムボックス、ミドルボックス、カバーボックス、および3つのボックスで圧延されます。 製造工程は比較的複雑で、砂の使用量も多いです。 プロセス操作が面倒で、寸法精度が悪い。 以下の製造プロセス:

この製造方法は圧延壁鋳物の品質を保証することができますが、製造工程が複雑で、砂の使用量が多く、工程が面倒で、寸法精度が悪く、製造効率が低くなります。

2.特殊なサンドボックスを使用してコーンクラッシャーライナーを製造する

コーンクラッシャーマントルとコーンクラッシャー凹面の形状に応じて、適切な成形砂場を作り、二酸化炭素硬化や樹脂砂には水ガラス石英砂を使用します。

成形サンドボックスを使用したコーンクラッシャーライナーは、製造工程が簡単で、砂の消費量が少なく、操作が便利で、生産効率が高いです。 成形フラスコとプロセス装置を作るのは、時間と労力がかかるだけです。

3.金属鉄型砂被覆プロセスを使用したコーンクラッシャーライナーの製造

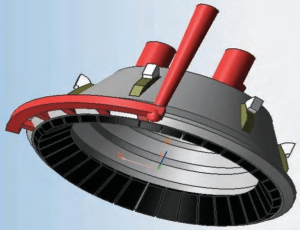

金属鉄型砂被覆プロセスを使用したコーンクラッシャーライナーの製造。 次の写真のようにその製造プロセス:

金属タイプの鉄型砂被覆を採用したコーンクラッシャーライナーの製造は安全で信頼性が高く、使用する砂の量も少ないです。 便利な操作と高い生産効率、特に注がれた金属を急速に冷却し、結晶粒を微細化し、硬度や靭性などの包括的な特性を改善し、鋳物の耐摩耗性と耐用年数を改善します。

コーンクラッシャーライナーV法鋳造

V法鋳造の原理は、プラスチックフィルムを使用してサンドボックスを密閉し、真空ポンプを使用して金型内の空気を抽出し、金型の内側と外側の間に圧力差を形成することです。 乾燥した砂を圧縮して必要な空洞を形成するための物理モデリング手法。 鋳物砂にバインダー、水、添加剤を添加しないため、砂の処理作業が軽減され、砂の成形や鋳造の手間が大幅に削減されます。 使用済み砂の再利用率は95%以上に達し、省エネ・排出削減グリーンキャスティングを実現しています。

例えば:

鋳造重量は2100kgで、全体の寸法は2300mmです。 V法鋳造プロセスの鍵は、図に示すように、鋳造壁のスカートの内輪に約30個の冷鉄を配置することです。 内輪の作業面の密度を上げるために、内輪の粒径は4以上に達することができます。

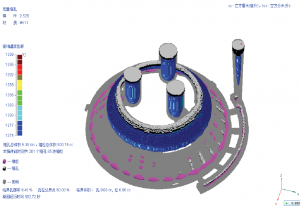

下図に示すように、CAE数値シミュレーション技術を使用したコーンクラッシャーライナーの鋳造凝固シミュレーション。

下の図に示すように、その製造プロセス:

V鋳造技術には次のような利点があります。

(1)鋳造物の表面が滑らかできれいで、輪郭がはっきりしていて、寸法精度が高く、寸法公差がCT6-CT9に達し、表面粗さがRa =に達することがあります。 6.3µm。

鋳物の表面品質は良好です。

(2)バインダーや添加剤、砂混合装置、運用および保守コストの削減、環境汚染の削減、グリーンキャスティングが不要です。

(3)使用済み砂の再利用率は95%以上に達し、廃砂処理の問題を解決します。

(4)V法鋳物は、流動性が良く、充填性が高く、金属利用率が高く、加工歩留まりが高く、加工マージンが小さい。

(5)金型とフラスコは、金型が薄膜で保護されており、ドラフト力が小さく、基本的に金型が損傷しないため、長寿命です。

(6)V法鋳造砂型鋳造は、コンパクト性が高く、低温での鋳造が可能で、耐摩耗性鋳物の細粒、耐摩耗性に優れています。

コーンクラッシャーライナーはフォームキャスティングを失いました

消失消失鋳造プロセスは次のとおりです。

(1)泡型を使用して泡パターンと注入システムを作成します。

(2)パターンをゲートシステムとモールドビームモジュールに接着します。

(3)ビームモジュールに塗料を浸します。

(4)塗料を乾かします。

(5)モジュールをサンドボックスに入れ、乾いた砂を入れます。

(6)振動モデリングにより、乾燥した砂が内部空洞を満たし、コンパクトになります。

(7)注ぐと、泡のパターンが消えて鋳物が形成されます。

(8)冷却後、鋳物を取り出して清掃し、乾いた砂を使用してリサイクルします。

ロストフォーム生産の特徴:

(1)短い生産サイクルと高効率。 失われたパターンは、分離、下部コア、砂の混合などを必要としないため、モデリングやコア作成などの一連の操作が省略され、落下する砂の洗浄が大幅に削減され、ボックスの注入に特に適しています。複数のピース。 そのため、生産サイクルが大幅に短縮され、通常の砂型鋳造に比べて効率が3〜5倍向上します。

(2)鋳物は高品質で高精度です。 乾燥した砂、全体的な外観、真空鋳造により、細孔、スラグホール、バリはありません。 型分割、型、箱なしでは、鋳物の寸法精度はCT12〜10に達する可能性があり、発泡鋳物の表面は粗くなります。 程度はRa25〜12.5に達することができます。 したがって、鋳造はほとんどまたはまったく処理せずに処理することができます。 非加工は鋳造物の元の表面を維持することができ、それは金属と加工コストを節約し、耐摩耗性を改善し、鋳造物の寿命を延ばします。

(3)複雑な構造の鋳物の設計と製造のための新しい方法を切り開いた。 通常の鋳造では製造が難しい複雑な構造鋳造。 もともと、ボールミルスクリードプレート、コンパートメントプレートなど、複数の部品または複数のコアとライブブロックのアセンブリから作成された鋳造品は、消失消失鋳造法を使用して結合した後、発泡プラスチックシートで鋳造できます。

(4)プロセスは柔軟で、広く使用されています。 複雑な部品、試用部品、修理部品、緊急部品、または少数の鋳物(1〜3個)は、フォームボードで処理および組み立てることができます。 500個以上のバッチは、発泡と複合鋳造によって形成できます。 鋳物や鋼のサイズに関係なく、消失消失鋳造法によってさまざまな鉄の合金を作ることができます。

(5)投資が少なく、結果が早く、作業条件が良く、生産効率が高い。 消失消失鋳造プロセスは単純であるため、乾いた砂の使用には砂混合装置や木工機械が不要であり、特別なサンドボックスが大幅に削減されます。 使用済み砂の再利用率は95%と高く、落下砂の洗浄量と労働強度が半減します。

成形業者やスタイリストが生産技術を習得するのは簡単です。 不合格率は約1%、工程歩留まりは75%以上です。 それはより少ないスタッフを必要とし、より少ない土地を占有し、そして重要な経済的利益をもたらします。

(6)消失パターンの欠点は、炭素量が増えやすく、大きな平面が変形しやすいことです。

QimingMachineryのコーンクラッシャーライナーの製造方法

Qiming機械には、次の3種類の製造方法があります。

- 消失消失鋳造法を使用して、小さな部品を鋳造し、注文を追跡します。

- 標準部品とOEM部品の鋳造にはV法鋳造を使用しています。

- ほとんどのコーンクラッシャーライナーの鋳造には、樹脂サンドモールディングを使用しています。

実際の状況に基づいて、どの製造方法を選択してください。

Mr. Nick Sun [email protected]

投稿時間:2020年10月30日