エプロンフィーダーパン製造

鉱山の工業化が活発に進むにつれ、さまざまな種類の破砕ステーションが出現しました。 破砕機やコンベヤーなどの対応する設備一式が広く使用されており、関連する付属品やスペアパーツの需要も高まっています。 破砕機のメインコンベヤーとして、コンポーネントエプロンフィーダーパンの量も徐々に増加しています、

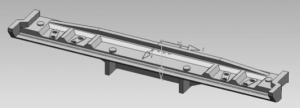

しかし、製造の難しさから、主要鉱山のエプロンフィーダーパンはすべて輸入されており、価格も高い。 今回開発したクラッシャーチェーンプレートは、鞍山鋼鉄集団のクラッシャーの付属品です。 破砕機は、採掘作業の重要な機器です。 継続的かつ安定した操業は、鉱山の効率的かつ安全な生産に大きな影響を及ぼします。 その上に不可欠で重要なコンポーネントは、大きな負荷と摩耗に耐えることができ、広い市場スペースを持っています。 次の写真にエプロンフィーダーパンの構造を示します。

このエプロンフィーダーは製品の詳細をパンします:

- 重量:527kg

- 素材:ZGMn13Mo

- サイズ:2856 * 456 * 291mm

エプロンフィーダーパンには、次の技術的な問題があります。

- 肉厚の大部分は48mmで、平板状態です。 鋳造および熱処理中の変形に注意してください。

- 組み立て場所と8つの穴でアークの寸法精度を正確に確保するため。

- 成形後、3つの試用設備の角度制御を保証する必要があります。

適切な鋳造プロセスを決定し、鋳造の品質と弧と角度の影響を確実にするために適切な熱処理装置を設計する方法は、エプロンフィーダーパンの鋳造と熱処理にとって困難で重要なポイントになっています。

エプロンフィーダーパン鋳造プロセス設計

鋳造プロセス

溶鋼が迅速かつスムーズにキャビティに流入することを保証するために、鋳物の内部ゲートは平らで、鋳物の片側に均等に分散されています。 図に示すように、溶鋼中のスラグガスが時間内に除去され、ライザーよりも高くなるように、ライザーが対応するゲート位置に配置されます。 。

主なパラメータの選択

- 鋳造スケールの選択。 鋳物の構造特性と高マンガン鋼材の特性を組み合わせて、鋳物のスケールを2.7%に選択しました。 同社の実際の生産条件に合わせて、レジンサンドモールディングを採用しました。 同時に、鋳物の精度と表面品質を確保するために、砂の表面と角に付着しないようにし、鋳物の表面と角にクロマイト砂を塗布し、マグネシア粉体塗装で磨きます。

- 鋳造ドラフト角度の選択。 鋳物はブランクとして使用されているため、サイズは比較的厳密に管理されています。 モデリング後に型を上げる際に砂の表面を傷つけないようにするため、高品質の鋳物の製造に役立ちます。 ドラフト角度は0°から+ 3°まで選択されます。

- 注ぐ温度。 注湯工程では、温度が高すぎて凝固が大きく収縮し、収縮や緩み、粗粒、べたつき砂などの欠陥が発生しやすくなります。 温度が低すぎると、薄壁などの欠陥により、注入不足、保冷、アンダーキャスティングが発生しやすくなります。 したがって、適切な注入温度は、溶融金属が金型キャビティを確実に満たすという前提で、わずかに低い温度を使用することです。 溶鋼移送工程中の熱損失と鋳造自体を考慮して、鋳造温度は1410℃〜1440℃に選択されています。

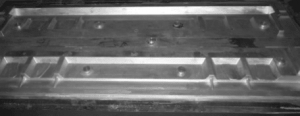

エプロンフィーダーパンカビ

エプロンフィーダーパンの製造の難しさを目指し、木型モデリングの代わりに金型(図のように)を使用することで、鋳造長さの臨界寸法の精度と平坦性が保証され、鋳造物の変形が発生しますモデルによる変形の問題は、ソースから防止されます。 鋳造面全体の品質を保証します。

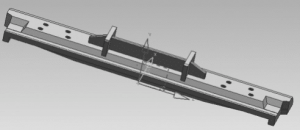

エプロンフィーダーパン熱処理工具設計

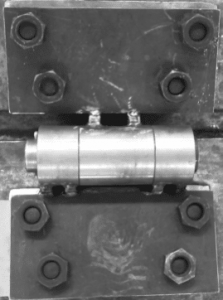

エプロンフィーダーパン鋳物の構造特性を考慮し、水強靭化処理後の変形を防ぐために、特殊な熱処理工具を特別に設計しています。 図に示すように、2つのチェーンプレート鋳物が互いに散在して一対のフォームを形成しています。 ベーストレイタイプは、全体をサポートするために以下で使用されます。 鋳造し、プロセス全体を通して鋳造の安定性を確保します。 クランプは上部に使用されています。 クランプは変形しやすい場所や弱い場所に配置して固定します。 内部空洞は適切なバッフルによって塞がれています。 この構造設計は、鋳造物全体の滑らかさを確保することと、水強化処理中に冷却水が鋳造物を完全に冷却できることの両方を保証することができます。 この熱処理工具により、熱処理された鋳物の変形度はお客様のご要望にお応えし、変形量は0.35:100以下となります。

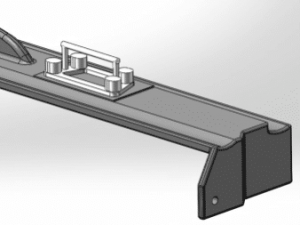

アセンブリフィクスチャとアングルフィクスチャの設計

エプロンフィーダーパンの実際の使用と組み合わせて、使用中にエプロンフィーダーパンと下部チェーンリンクの正確な位置合わせを確実にするために、取り外し可能な検査固定具は、チェーンリンクの8穴サイズに応じて設計されていますエプロンフィーダーパンの両端にある8つの穴の位置が初めてであることを確認してください。 試用インストール中の登録は正確です。 フィクスチャの概略図を以下に示します。

エプロンフィーダーパンの回転は、駆動輪がレールリンク間のピンホールをダイヤルして輸送プロセスを完了することで完了します。 図のように、エプロンフィーダーパンが回転するときは、駆動輪の2つの位置の間に一定の角度(147°)を形成する必要があります。 回転角が適切であることを確認するために、図に示すように、現場での使用条件に応じて角度テストフィクスチャを設計します。 角度テストは、角度テストフィクスチャを使用して実行されます。 回転角は図面の要件を満たし、147°に達します。これにより、その後のエプロンフィーダーパンの通常の回転が保証されます。

エプロンフィーダーパンの鋳造の技術的特性と難しさを分析することにより、製造に金型を使用することで、金型の変形によって引き起こされる鋳造の変形を解決し、主要な寸法の精度を保証します。 熱処理工具の設計と使用により、長くて薄いプレートの状態を適切に制御できます。熱処理の変形の問題。 チェーンプレート鋳物の主要なアセンブリ位置の精度を保証するためのアセンブリ検査ツールと角度テスト検査ツールの使用。 エプロンフィーダーパンの国内生産は成功裏に実現し、お客様に適した製品を生産しました。 顧客のフィードバックによると、今回製造されたエプロンフィーダーパン鋳物は、使用中の輸入鋳物を完全に置き換えることができます。 それはそのような鋳物の将来の生産のための生産経験を提供します。

Mr. Nick Sun [email protected]

投稿時間:2020年10月30日