Производство кормушек для кормушек

С бурным развитием индустриализации шахты появились различные типы дробильных станций. Соответствующие комплекты оборудования, такие как дробилки и конвейеры, получили широкое распространение, а также увеличился спрос на сопутствующие аксессуары и запасные части. В качестве основного конвейера на дробилке количество пластинчатого питателя компонентов также постепенно увеличивается,

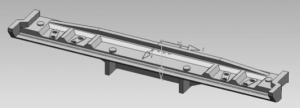

Однако из-за сложности производства все пластинчатые питатели крупных шахт импортируются, и цены на них высоки. Цепная пластина дробилки, разработанная на этот раз, является вспомогательным продуктом дробилки Anshan Iron and Steel Mining Company. Дробилка является ключевым оборудованием для добычи полезных ископаемых. Непрерывная и стабильная работа оказывает большое влияние на эффективное и безопасное производство шахты. Незаменимые и важные компоненты на нем могут выдерживать большие нагрузки и износ и имеют широкое рыночное пространство. Конструкция пластинчатого поддона показана на следующем рисунке.

Детали продукта:

- Вес: 527 кг

- Материал: ЗГМн13Мо

- Размер: 2856*456*291мм

Пластинчатые кормушки имеют следующие технические трудности:

- Толщина большей части стенки составляет 48 мм, что соответствует состоянию тонкой пластины. Обратите внимание на его деформацию при литье и термообработке;

- Точно обеспечить размерную точность дуги в месте сборки и 8 отверстий;

- После формования необходимо обеспечить контроль угла трех пробных установок.

Как определить подходящий процесс литья и спроектировать соответствующее оборудование для термообработки, чтобы обеспечить качество литья и влияние дуг и углов, стало трудным и критическим моментом для литья пластинчатых питателей и термической обработки.

Схема процесса литья пластинчатых питателей

Процесс литья

Для того, чтобы расплавленная сталь поступала в полость быстро и плавно, внутренний затвор отливки выполнен плоским и равномерно распределен с одной стороны отливки. Подъемный стояк размещается в соответствующем положении литника, чтобы обеспечить своевременное удаление шлакового газа из расплавленной стали и находится выше стояка. Вентиляционные отверстия расположены в основании, чтобы предотвратить недолив отливки, как показано на рисунке. .

Выбор основных параметров

- Выбор масштаба отливки. Сочетая структурные характеристики отливки и характеристики материала из высокомарганцовистой стали, масштаб отливки был выбран равным 2,7%. В соответствии с фактическими производственными условиями компании использовалась формовка из смолы и песка. При этом, чтобы обеспечить точность и качество поверхности отливки, предотвратить налипание на поверхность и углы Отшлифовать, нанести на поверхность и углы отливки хромитовый песок и покрыть порошковой краской из магнезии.

- Выбор угла наклона заброса. Поскольку отливка используется как заготовка, ее размеры строго контролируются. Чтобы избежать повреждения поверхности песка при поднятии формы после моделирования, это способствует производству высококачественных отливок. Угол наклона выбирается от 0° до +3°.

- Температура заливки. В процессе заливки температура слишком высока, затвердевание сильно сокращается, а отливка подвержена дефектам, таким как усадка и разрыхление, крупные зерна и липкий песок. Если температура слишком низкая, это может легко привести к недостаточной заливке, холодоизоляции и недоливу из-за тонких стенок и других дефектов. Следовательно, подходящей температурой заливки является использование несколько более низкой температуры при условии, что расплавленный металл заполнит полость формы. Учитывая потери тепла в процессе переноса расплавленной стали и самой разливки, температура разливки выбрана равной 1410℃ ~ 1440℃.

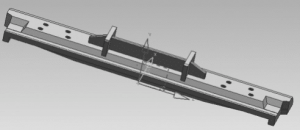

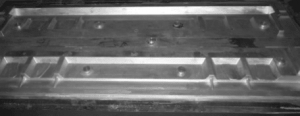

Форма для кормушек с фартуком

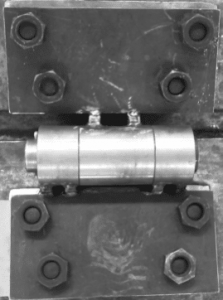

Учитывая трудности изготовления пластинчатых питателей, за счет использования металлических форм (как показано на рисунке) вместо моделирования деревянных форм гарантируется точность и плоскостность критических размеров длины отливки, а также вызванная деформация отливки. с помощью модели проблема деформации предотвращается от источника. Гарантия качества всей поверхности отливки.

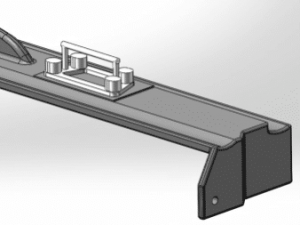

Конструкция оснастки для термообработки пластинчатых питателей

С целью улучшения структурных характеристик отливок пластинчатых питателей, чтобы предотвратить деформацию после водозакаливающей обработки, был специально разработан специальный инструмент для термообработки. Как показано на рисунке, две отливки цепных пластин перемежаются друг с другом, образуя пару форм. Тип базового лотка используется ниже для поддержки всего. Литье и обеспечить стабильность литья в течение всего процесса. Зажимы используются сверху. Зажимы размещаются в легко деформируемых и слабых местах крепления. Внутренняя полость заблокирована подходящей перегородкой. Такая конструкция конструкции может как обеспечить гладкость отливки в целом, так и гарантировать, что охлаждающая вода сможет полностью охладить отливку во время гидрозакалки. Благодаря этому инструменту для термообработки степень деформации термообработанного литья соответствует требованиям заказчика, а деформация не превышает 0,35: 100.

Конструкция монтажного приспособления и углового приспособления

В сочетании с фактическим использованием лотков пластинчатого питателя, чтобы обеспечить точное выравнивание лотков пластинчатого питателя с нижним звеном цепи во время использования, съемное контрольное приспособление разработано в соответствии с размером 8 отверстий звена цепи для убедитесь, что 8 отверстий на обоих концах пластинчатых поддонов расположены в первый раз. Регистрация точна во время пробной установки. Схема устройства показана ниже.

Вращение лотков пластинчатого питателя завершается тем, что ведущее колесо набирает отверстие для штифта между звеньями рельса, чтобы завершить процесс транспортировки. Как показано на рисунке, при вращении тарелок пластинчатого питателя между двумя положениями ведущего колеса должен образовываться определенный угол (147°). Чтобы убедиться, что угол поворота правильный, приспособление для проверки угла разработано в соответствии с условиями использования на месте, как показано на рисунке. Проверка угла выполняется с помощью приспособления для проверки угла. Угол поворота соответствует требованиям чертежа и достигает 147°, что обеспечивает нормальный поворот лотков пластинчатого питателя в последующем.

Благодаря анализу технических характеристик и сложностей отливки поддонов пластинчатых питателей использование металлических форм в производстве решает проблему деформации отливки, вызванную деформацией формы, а также гарантирует точность основных размеров; конструкция и использование инструментов для термообработки позволяют хорошо контролировать состояние длинных и тонких листов Проблемы деформации при термообработке; использование инструментов для проверки сборки и инструментов для проверки углов, чтобы обеспечить точность ключевых положений сборки отливок цепных пластин. Успешно реализовано отечественное производство пластинчатых кормушек, выпущена качественная продукция для заказчиков. По отзывам потребителей, отливки поддонов пластинчатых питателей, произведенные на этот раз, могут полностью заменить импортные отливки, находящиеся в эксплуатации. Это дает производственный опыт для будущего изготовления таких отливок.

Mr. Nick Sun [email protected]

Время публикации: 30 октября 2020 г.