Apron Besleme Tavaları İmalatı

Madenin sanayileşmesinin güçlü bir şekilde gelişmesiyle birlikte, çeşitli tiplerde kırma istasyonları ortaya çıkmıştır. Kırıcılar ve konveyörler gibi ilgili komple ekipman setleri yaygın olarak kullanılmaya başlandı ve ilgili aksesuar ve yedek parçalara olan talep de arttı. Kırıcı üzerindeki ana konveyör olarak, bileşen apron besleme tavası miktarı da giderek artmaktadır,

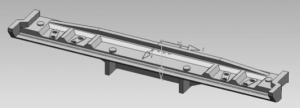

Ancak imalat zorluğundan dolayı büyük madenlerin apron besleme tavalarının tamamı ithal ve fiyatları yüksektir. Bu sefer geliştirilen kırıcı zincir plakası, Anshan Iron and Steel Mining Company'nin kırıcısının yardımcı ürünüdür. Kırıcı, madencilik operasyonları için kilit ekipmandır. Sürekli ve istikrarlı çalışmanın madenin verimli ve güvenli üretimi üzerinde büyük etkisi vardır. Üzerindeki vazgeçilmez ve önemli bileşenler, büyük yüklere ve aşınmaya dayanabilir ve geniş bir pazar alanına sahip olabilir. Önlük besleyici tavasının yapısı aşağıdaki resimde gösterilmektedir.

Bu önlük besleyici tava ürün detaylarını:

- Ağırlık: 527kg

- Malzeme: ZGMn13Mo

- Boyut: 2856*456*291mm

Önlük besleme tavaları aşağıdaki teknik zorluklara sahiptir:

- Et kalınlığının çoğu 48 mm olup, ince levha durumudur. Döküm ve ısıl işlem sırasında deformasyonuna dikkat edin;

- Montaj yerinde ve 8 delikte arkın boyutsal doğruluğunu doğru bir şekilde sağlamak için;

- Kalıplamadan sonra, üç deneme kurulumunun açı kontrolü garanti edilmelidir.

Uygun döküm prosesinin nasıl belirleneceği ve dökümlerin kalitesinin sağlanması için uygun ısıl işlem ekipmanlarının nasıl tasarlanacağı ve ark ve açıların etkileri, apron besleme tavaları dökümü ve ısıl işlem için zor ve kritik bir nokta haline gelmiştir.

Apron besleyici tava döküm proses tasarımı

Döküm işlemi

Erimiş çeliğin boşluğa hızlı ve düzgün bir şekilde akmasını sağlamak için, dökümün iç kapısı düzdür ve dökümün bir tarafına eşit olarak dağıtılır. Erimiş çelikteki cüruf gazının zamanında çıkarılmasını ve yükselticiden daha yüksek olmasını sağlamak için ilgili kapı konumuna bir yükseltici yerleştirilir. .

Ana parametrelerin seçimi

- Döküm ölçeği seçimi. Dökümün yapısal özellikleri ile yüksek manganlı çelik malzemenin özellikleri birleştirilerek, döküm ölçeği %2.7 olarak seçilmiştir. Firmanın fiili üretim koşullarına uygun olarak reçineli kum kalıp kullanılmıştır. Aynı zamanda dökümün doğruluğunu ve yüzey kalitesini sağlamak için yüzeye ve köşelere yapışmayı önlemek için Kum, dökümün yüzeyine ve köşelerine kromit kumu uygulayın ve magnezya toz boya ile fırçalayın.

- Döküm draft açısı seçimi. Döküm boşluk olarak kullanıldığından, boyutu nispeten sıkı bir şekilde kontrol edilir. Modelleme sonrası kalıp kaldırıldığında kum yüzeyine zarar vermemek için yüksek kaliteli dökümlerin üretilmesine elverişlidir. Taslak açısı 0 ° ila + 3 ° arasında seçilir.

- Dökme sıcaklığı. Dökme işlemi sırasında sıcaklık çok yüksektir, katılaşma büyük ölçüde büzülür ve döküm, büzülme ve gevşeme, iri taneler ve yapışkan kum gibi kusurlara eğilimlidir. Sıcaklık çok düşükse, kolayca yetersiz döküme, soğuk izolasyona ve ince duvarlar ve diğer kusurlardan dolayı alt döküme neden olabilir. Bu nedenle uygun döküm sıcaklığı, erimiş metalin kalıp boşluğunu doldurmasını sağlamak için biraz daha düşük bir sıcaklık kullanmaktır. Erimiş çelik transfer işlemi sırasındaki ısı kaybı ve dökümün kendisi göz önüne alındığında, döküm sıcaklığı 1 410 ℃ ~ 1 440 ℃ olarak seçilmiştir.

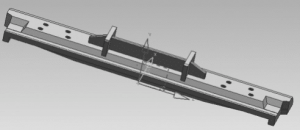

Önlük besleyici tava kalıbı

Apron besleme tavalarının imalat zorluklarını hedef alarak, ahşap kalıp modellemesi yerine metal kalıplar (şekilde görüldüğü gibi) kullanılarak döküm boyunun kritik boyutlarının doğruluğu ve düzgünlüğü garanti edilmekte ve dökümün neden olduğu deformasyonlar sağlanmaktadır. Model deformasyon sorunu kaynaktan önlenir. Tüm döküm yüzeyinin kalitesini garanti eder.

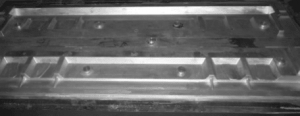

Önlük besleyici tavalar ısıl işlem takım tasarımı

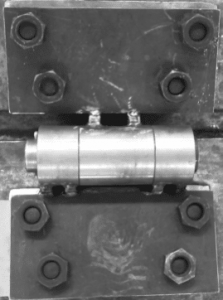

Apron besleme tavası dökümlerinin yapısal özelliklerini hedef alarak, su ile sertleştirme işleminden sonra deformasyonu önlemek için özel bir ısıl işlem aleti özel olarak tasarlanmıştır. Şekilde gösterildiği gibi, iki zincir plakası dökümü, bir çift form oluşturmak üzere birbiriyle serpiştirilmiştir. Alt tepsi tipi, bütünü desteklemek için aşağıda kullanılmaktadır. Döküm ve tüm süreç boyunca dökümün stabilitesini sağlamak. Kelepçeler üstte kullanılır. Kelepçeler, sabitleme için deforme olması kolay ve zayıf yerlere yerleştirilir. İç boşluk uygun bir bölme ile engellenir. Bu yapı tasarımı, hem dökümün bir bütün olarak düzgünlüğünü sağlamak hem de su sertleştirme işlemi sırasında soğutma suyunun dökümü tamamen soğutmasını sağlamak için olabilir. Bu ısıl işlem aracı sayesinde, ısıl işlem görmüş dökümün deformasyon derecesi müşteri gereksinimlerini karşılar ve deformasyon 0.35: 100'den büyük değildir.

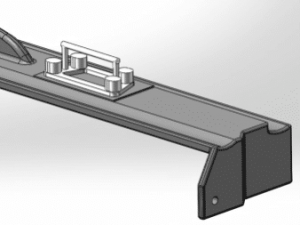

Montaj fikstürü ve açı fikstürü tasarımı

Apron besleme tavalarının fiili kullanımı ile birlikte, kullanım sırasında apron besleme tavalarının alt zincir baklası ile tam olarak hizalanmasını sağlamak için, zincir baklasının 8 delikli boyutuna göre sökülebilir bir kontrol fikstürü tasarlanmıştır. önlük besleme tavalarının her iki ucundaki 8 deliğin konumlarının ilk kez olduğundan emin olun. Deneme kurulumu sırasında kayıt doğrudur. Armatürün şematik diyagramı aşağıda gösterilmiştir.

Önlük besleme tavalarının dönüşü, taşıma işlemini tamamlamak için ray bağlantıları arasındaki pim deliğini çeviren tahrik tekerleği ile tamamlanır. Şekilde görüldüğü gibi, apron besleme tavaları döndüğünde, tahrik tekerleğinin iki konumu arasında belirli bir açı (147°) oluşmalıdır. Dönme açısının uygun olmasını sağlamak için şantiyedeki kullanım koşullarına göre şekilde görüldüğü gibi açı test fikstürü tasarlanır. Açı testi, açı testi fikstürü kullanılarak gerçekleştirilir. Dönme açısı, çizimin gereksinimlerini karşılar ve 147 ° 'ye ulaşır, bu da apron besleyici tavalarının daha sonra normal dönmesini sağlar.

Apron besleyici tava dökümünün teknik özelliklerinin ve zorluklarının analizi sayesinde, üretimde metal kalıpların kullanılması, kalıp deformasyonunun neden olduğu döküm deformasyonunu çözer ve ayrıca anahtar boyutların doğruluğunu garanti eder; ısıl işlem takımlarının tasarımı ve kullanımı, uzun ve ince plaka koşullarının iyi kontrol edilmesini sağlar Isıl işlem deformasyon sorunları; zincir plaka dökümlerinin kilit montaj konumlarının doğruluğunu sağlamak için montaj inceleme araçlarının ve açı testi inceleme araçlarının kullanılması. Apron besleme tavalarının yerli üretimi başarıyla gerçekleştirilmiş ve müşteriler için kaliteli ürünler üretilmiştir. Müşteri geri bildirimlerine göre, bu sefer üretilen önlük besleme tavası dökümleri, kullanımda ithal dökümlerin tamamen yerini alabilir. Bu tür dökümlerin gelecekteki üretimi için üretim tecrübesi sağlar.

Mr. Nick Sun [email protected]

Gönderim zamanı: Ekim-30-2020