Výroba pánví se zástěrou

S prudkým rozvojem industrializace dolu vznikly různé typy drtících stanic. Odpovídající kompletní sady zařízení, jako jsou drtiče a dopravníky, byly široce používány a také vzrostla poptávka po souvisejícím příslušenství a náhradních dílech. Jako hlavní dopravník na drtiči se postupně zvyšuje také množství zástěrové podavače komponent,

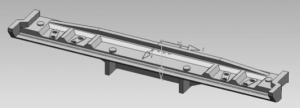

Kvůli obtížnosti výroby jsou však odstěhovací pánve velkých dolů dováženy a ceny jsou vysoké. Tentokrát vyvinutá deska řetězu drtiče je doplňkovým produktem drtiče Anshan Iron and Steel Mining Company. Drtič je klíčovým zařízením pro těžební operace. Nepřetržitý a stabilní provoz má velký vliv na efektivní a bezpečnou výrobu dolu. Nepostradatelné a důležité součásti na něm vydrží velké zatížení a opotřebení a mají široký prostor na trhu. Struktura pánve zástěrového podavače je znázorněna na následujícím obrázku.

Tento zástěrový podavač nabízí detaily produktu:

- Hmotnost: 527 kg

- Materiál: ZGMn13Mo

- Velikost: 2856*456*291mm

Zástěrové podavače mají následující technické potíže:

- Většina tloušťky stěny je 48 mm, což je podmínka tenké desky. Dávejte pozor na jeho deformaci při lití a tepelném zpracování;

- Pro přesné zajištění rozměrové přesnosti oblouku na místě montáže a 8 otvorů;

- Po formování musí být zaručena kontrola úhlu tří zkušebních instalací.

Jak určit vhodný proces odlévání a navrhnout vhodné zařízení pro tepelné zpracování, aby byla zajištěna kvalita odlitků a účinky oblouků a úhlů, se stalo obtížným a kritickým bodem pro odlévání a tepelné zpracování pánví zástěrových podavačů.

Návrh procesu lití pánví zástěrového podavače

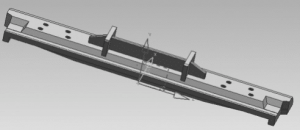

Proces lití

Aby bylo zajištěno rychlé a hladké proudění roztavené oceli do dutiny, je vnitřní vtok odlitku plochý a rovnoměrně rozmístěn na jedné straně odlitku. V odpovídající poloze uzávěru je umístěna stoupačka, aby bylo zajištěno, že struskový plyn z roztavené oceli je včas odstraněn a je výše než stoupací trubka. Ventilační otvory jsou umístěny u paty, aby se zabránilo podlití odlitku, jak je znázorněno na obrázku .

Výběr hlavních parametrů

- Výběr odlévacího měřítka. Kombinací strukturních charakteristik odlitku a charakteristik materiálu z oceli s vysokým obsahem manganu bylo zvoleno měřítko odlitku na 2,7 %. V souladu s aktuálními výrobními podmínkami společnosti byl použit pryskyřičný pískový výlisek. Zároveň, aby byla zajištěna přesnost a kvalita povrchu odlitku, zamezilo přilepení povrchu a rohů Písek, nanášejte chromitový písek na povrch a rohy odlitku a kartáčujte magnéziovým práškovým lakem.

- Volba úhlu úkosu lití. Protože se odlitek používá jako polotovar, je jeho velikost poměrně přísně kontrolována. Aby nedošlo k poškození povrchu písku při zvedání formy po modelování, přispívá to k výrobě vysoce kvalitních odlitků. Úhel úkosu se volí od 0° do + 3°.

- Teplota nalévání. Během procesu lití je teplota příliš vysoká, tuhnutí se velmi smršťuje a odlitek je náchylný k defektům, jako je smršťování a uvolňování, hrubá zrna a lepkavý písek. Pokud je teplota příliš nízká, může snadno způsobit nedostatečné vylévání, izolaci za studena a podlití kvůli tenkým stěnám a jiným vadám. Proto je vhodnou teplotou lití použití mírně nižší teploty za předpokladu, že se zajistí, že roztavený kov vyplní dutinu formy. S ohledem na tepelné ztráty během procesu přenosu roztavené oceli a samotného odlévání je teplota odlévání zvolena na 1 410 ℃ ~ 1 440 ℃.

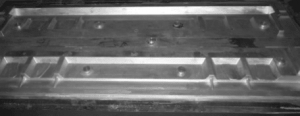

Forma na krmení zástěry

S ohledem na výrobní obtíže zástěrových podavačů je použitím kovových forem (jak je znázorněno na obrázku) namísto dřevěného modelování forem zaručena přesnost a plochost kritických rozměrů délky odlitku a deformace odlitku způsobená problém deformace modelu je zabráněno ze zdroje. Garance kvality celého odlévaného povrchu.

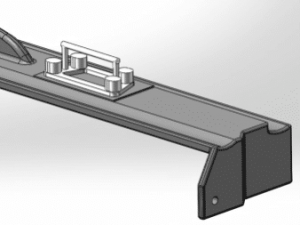

Design nástrojů pro tepelné zpracování pánví zástěry

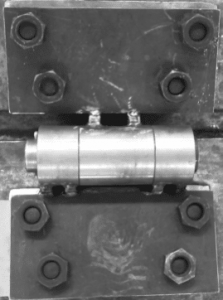

Aby se zabránilo deformacím po úpravě zpevněním vodou, je speciálně navržen speciální nástroj pro tepelné zpracování zaměřený na strukturální charakteristiky odlitků odlitků zástěrových podavačů. Jak je znázorněno na obrázku, dva odlitky řetězové desky jsou vzájemně proloženy, aby vytvořily dvojici forem. Typ základního zásobníku se používá níže k podpoře celku. Odlévání a zajištění stability odlitku během celého procesu. Svorky se používají nahoře. Svorky jsou umístěny na snadno deformovatelných a slabých místech pro upevnění. Vnitřní dutina je blokována vhodnou přepážkou. Tato konstrukce může jak zajistit hladkost odlitku jako celku, tak zajistit, aby chladicí voda mohla odlitek během úpravy tvrzením vodou zcela ochladit. Prostřednictvím tohoto nástroje tepelného zpracování splňuje stupeň deformace tepelně upraveného odlitku požadavky zákazníka a deformace není větší než 0,35:100.

Návrh montážního přípravku a úhlového přípravku

V kombinaci se skutečným použitím zástěrových podavačů, aby bylo zajištěno přesné vyrovnání zástěrových podavačů během používání se spodním článkem řetězu, je navržen odnímatelný inspekční přípravek podle velikosti 8 otvorů článku řetězu, aby zajistěte, aby pozice 8 otvorů na obou koncích zástěrových podavačů byly napoprvé. Registrace je během zkušební instalace přesná. Schematický nákres svítidla je uveden níže.

Otáčení pánví odstěhovacího podavače je dokončeno tím, že hnací kolo vytočí otvor pro čep mezi kolejnicemi, aby se dokončil proces přepravy. Jak je znázorněno na obrázku, když se pánve zástěrového podavače otáčejí, musí být mezi dvěma polohami hnacího kola vytvořen určitý úhel (147°). Aby se zajistilo, že úhel natočení je vhodný, je úhlový zkušební přípravek navržen podle podmínek použití na místě, jak je znázorněno na obrázku. Úhlová zkouška se provádí pomocí úhlového zkušebního přípravku. Úhel otáčení splňuje požadavky výkresu a dosahuje 147°, což zajišťuje normální otáčení pánví zástěrového podavače v následném.

Prostřednictvím analýzy technických vlastností a obtíží odlévání pánví zástěrového podavače řeší použití kovových forem ve výrobě deformaci odlitku způsobenou deformací formy a zároveň zaručuje přesnost klíčových rozměrů; konstrukce a použití nástrojů pro tepelné zpracování umožňuje, aby podmínky dlouhé a tenké desky byly dobře řízeny problémy s deformací tepelného zpracování; použití nástrojů pro kontrolu montáže a nástrojů pro kontrolu úhlových zkoušek k zajištění přesnosti klíčových montážních poloh odlitků řetězových desek. Úspěšně byla realizována tuzemská výroba zástěrových podavačů a byly vyrobeny kvalifikované produkty pro zákazníky. Podle zpětné vazby od zákazníků mohou odlitky odlitků odlitků odlitků v tomto čase zcela nahradit dovážené odlitky. Poskytuje výrobní zkušenosti pro budoucí výrobu takových odlitků.

Mr. Nick Sun [email protected]

Čas odeslání: 30. října 2020