Hoë Chroom Blow Bars Produksieproses

Groot impakbreker het die voordele van 'n eenvoudige struktuur, groot vergruisverhouding en hoë doeltreffendheid. Dit word wyd gebruik in mynbou, sement, metallurgie, elektriese krag, vuurvaste, glas en chemiese industrieë. Die blaasbalk is een van die sleutels en maklik-om te dra breker slytasie dele van die groot impak breker. Dit is met 'n wig aan die rotor van die breker vasgemaak. Wanneer die breker werk, dryf die hoëspoed roterende rotor die blaasstaaf aan om die gebreekte erts teen 'n lineêre spoed van 30 ~ 40m / s te tref. Die ertsblok is minder as 1500 mm, die slytasie is baie ernstig en die impakkrag is baie groot. Skuur- en impakweerstand.

Alhoewel tradisionele hoë mangaanstaal, hoë taaiheid, maar nie hoë slytweerstand nie, ook slytasie. Alhoewel gewone hoë chroom gietyster 'n hoë hardheid het, is dit nie taai en maklik om te breek nie. Met die oog op die werksomstandighede en strukturele eienskappe van die groot impak breker blaas bars. ons het 'n ultrahoë chroom gietyster plaat met 'n hoë omvattende slytasie weerstand ontwikkel gebaseer op die bestaande gewone hoë chroom gietyster deur die samestelling ontwerp en hitte behandeling proses te optimaliseer. Die lewensduur van hoë chroomblaasstawe is meer as 3 keer van gewone hoë mangaanstaal.

Hoë Chroom Blow Bars Chemiese Samestelling

Koolstof element

Koolstof is een van die sleutelelemente wat die meganiese eienskappe van materiale beïnvloed, veral die materiaal se hardheid en impaktaaiheid. Die hardheid van die materiaal neem aansienlik toe met toenemende koolstofinhoud, terwyl die slagtaaiheid aansienlik afneem. Met die toename in koolstofinhoud neem die aantal karbiede in hoë chroom gietyster toe, die hardheid neem toe, die slytasie weerstand verhoog maar die taaiheid neem af. Om hoër hardheid te verkry en voldoende taaiheid te verseker, is die koolstofinhoud ontwerp om 2,6% ~ 3,0% te wees.

Chroom element

Chroom is die belangrikste legeringselement in hoë chroom gietyster. Soos die aantal chroom toeneem, verander die tipe karbiede, en die vorm van karbiede gaan oor van MC3 na M7C3 en M23C6. Onder karbiede het M7C3 die hoogste hardheid, en die mikrohardheid kan HV1300 ~ 1800 bereik. Soos die hoeveelheid chroom wat in die matriks opgelos word toeneem, neem die hoeveelheid teruggehoude austeniet toe en neem die hardheid af. Ten einde hoë slytasie weerstand te verseker, beheer Cr / C = 8 ~ 10, kan 'n groter aantal gebreekte maas M7C3 eutektiese karbiede verkry word; intussen, om hoër taaiheid te verkry, is die chroominhoud ontwerp om 25 % ~ 27 % te wees.

Molibdeen Element

'n Deel van molibdeen word in hoë chroom gietyster in die matriks opgelos om verhardbaarheid te verbeter; deel daarvan vorm MoC-karbiede, wat mikrohardheid verbeter. Die gekombineerde gebruik van molibdeen, mangaan, nikkel en koper sal beter verhardbaarheid vir dikwandige dele bied. Omdat die blaasbalk dik is, as in ag geneem word dat die prys van ferromolibdeen duurder is, word die molibdeeninhoud van 0,6% tot 1,0% beheer.

Nikkel en Koper Element

Nikkel en koper is die hoofelemente van die vaste oplossing-versterkingsmatriks, wat die verhardbaarheid en taaiheid van chroomgietyster verbeter. Albei is nie-karbiedvormende elemente, en almal los in austeniet op om austeniet te stabiliseer. Wanneer die hoeveelheid groot is, neem die hoeveelheid teruggehoude austeniet toe en neem die hardheid af. Met inagneming van die produksiekoste en die beperkte oplosbaarheid van koper in austeniet, word die nikkelinhoud tussen 0,4% en 1,0% beheer en die koperinhoud tussen 0,6% en 1,0%.

Silikon en Mangaan Element

Silikon en mangaan is konvensionele elemente in hoë chroom gietyster, en hul hoofrol is om te deoksideer en ontswawel. Silikon verminder die verhardbaarheid maar verhoog die Ms-punt. Terselfdertyd belemmer silikon die vorming van karbiede, wat bevorderlik is vir die bevordering van grafitisering en ferrietvorming. Die inhoud is te hoog, en die hardheid van die matriks word aansienlik verminder. Daarom word die silikoninhoud tussen 0,4% en 1,0% beheer. Mangaan brei die austenietfasegebied van hoë chroom-gietyster uit, los soliede op in austeniet, verbeter verhardbaarheid en verlaag martensiet-transformasietemperatuur. Soos die mangaaninhoud toeneem, neem die hoeveelheid teruggehoude austeniet toe, die hardheid neem af, en die skuurweerstand word beïnvloed. Daarom word die mangaaninhoud tot 0,5% tot 1,0% beheer.

Ander elemente

S. P is 'n skadelike element, en dit word gewoonlik onder 0,05% in produksie beheer. RE, V, Ti, ens. word bygevoeg as saamgestelde wysigers en inokulante om korrels te verfyn, graangrense te suiwer en die impaktaaiheid van hoë chroom gietyster te verbeter.

| Hoë Chroom Blow Bars Chemiese Samestelling | ||||||||

| C | Kr | Ma | Ni | Cu | Si | Mn | S | P |

| 2,6~3,0 | 25-28 | 0,6–1,0 | 0,4–1,0 | 0,6–1,0 | 0,4–1,0 | 0,5–1,0 | ≤0,05 | ≤0,05 |

Hoë Chroom Blow Bars Gietproses

Modelleringsproses

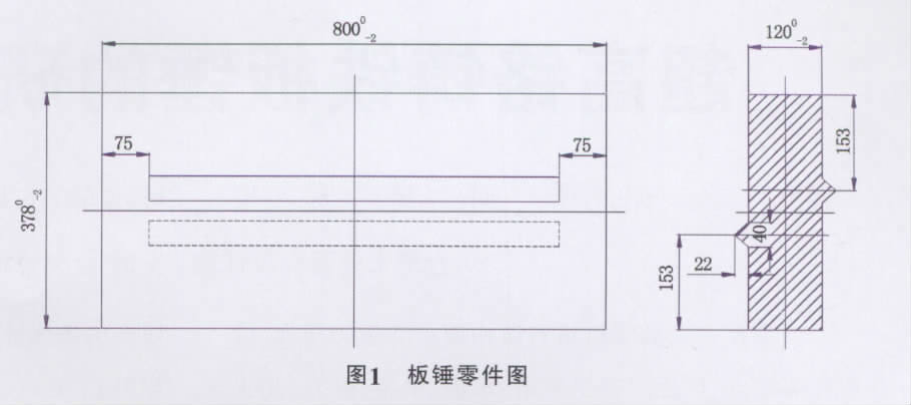

Die chroom-blaasstaaftekeninge, gewig: 285 kg, die grootte: sien die volgende. Om die installasievereistes van die blaasbalk te verseker, is die vlakbuigdeformasie van die blaasbalk ≤ 2 mm. Aangesien die oppervlak van die blaasbalk uiters hoog is, moet daar geen indrukkings of uitsteeksels wees nie. Om die digtheid van die gietstuk te verseker, gebruik ons hoë-sterkte hars sand gietvorm met 'n lineêre krimping van 2,4 ~ 2,8%. Die deursnee verhouding van die hekstelsel is ontwerp volgens ΣF binne: ΣF horisontaal: ΣF reguit = 1: 0.75: 1.1 Dit neem horisontale giet en skuins giet aan, en help terselfdertyd die verhitting en temperatuurverhoging en direkte eksterne verkoelingsyster. Die prosesopbrengs word teen 70% ~ 75% beheer.

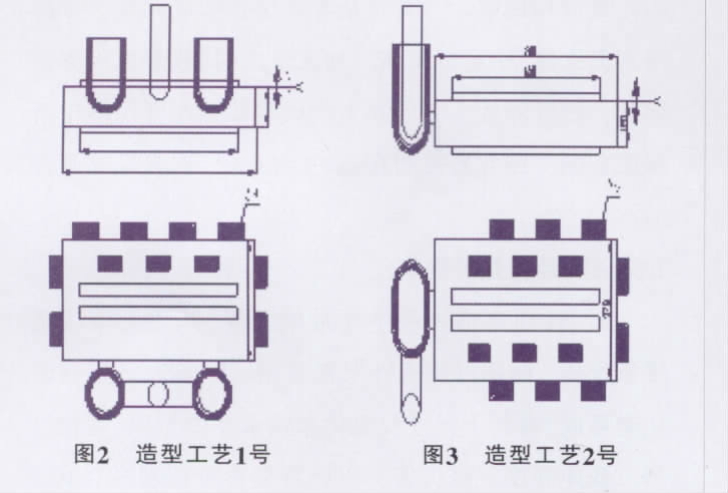

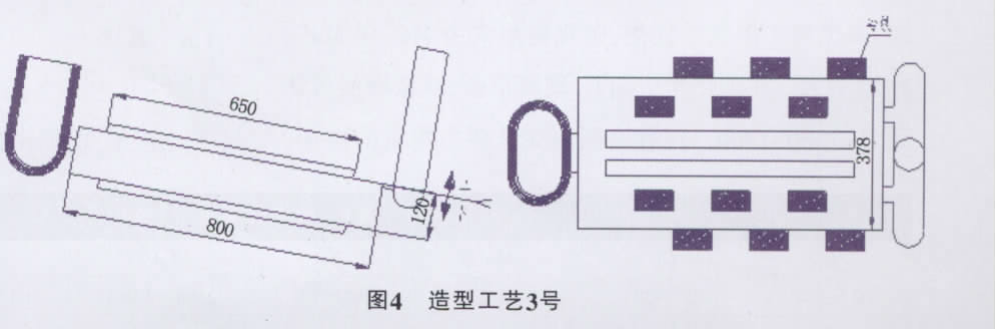

Tydens die proefproduksieproses het ons die drie modelleringsprosesse van Figuur 2, Figuur 3 en Figuur 4 aangeneem. depressie en buigdeformasie. Die metode om die riser te verhoog, kan nie die oppervlakverdrukking en buigvervorming uitskakel nie, wat nie aan die installasievereistes voldoen nie. Gebaseer op die opsomming van die proefproduksie-ervaring van die gietproses in Figuur 2 en Figuur 3, het ons besluit om die horisontale gietvormproses wat in Figuur 4 getoon word te gebruik. Die oppervlak van die hamer na giet en slyp het geen indruk en buiging nie. vervorming, en die vervorming is ≤ 2 mm. Voldoen aan installasievereistes. Die spesifieke produksieproses is soos volg: Nadat die sandvorm horisontaal gemaak is, word die een punt van die sandvorm tot 'n sekere hoogte opgelig om 'n sekere kantelhoek te vorm. (In werklike produksie word die hoek van die sandvorm oor die algemeen bepaal volgens die vorm, gewig en strukturele eienskappe van die gietstuk. Die hellingshoek word gewoonlik tussen 8 ° ~ 20 ° beheer). Die gesmelte yster word vanaf die hek ingebring, en die gesmelte yster gaan eers die holte binne om die laagste punt te bereik. Dit word eers gestol deur die verkoelende effek van die uitwendig afgekoelde yster. Onder swaar druk bereik die styger sy maksimum wanneer dit met gesmelte yster gevul word, en die styger stol uiteindelik om opeenvolgende stolling te verkry, waardeur 'n gietstuk met digte struktuur en geen krimping verkry word nie.

Gietproses

1000kg medium frekwensie elektriese oond (kwarts sand oond voering) word gebruik vir smelt produksie. Kalksteen + gebreekte glas saamgestelde slakmiddel word bygevoeg voor smelt. Nadat die meeste van die lading gesmelt is, word slak verwyder, dan word ferrosilikon en ferromangaan bygevoeg om te deoksideer, en aluminium word ingevoeg teen 'n hoeveelheid van 1kg / t Na finale deoksidasie word die draad uit die oond ontlaai en die smelttemperatuur word beheer tussen 1 500 ° C en 1 550 ° C.

Om die omvattende skuurweerstand van die plaathamer verder te verbeter, verbeter ons die morfologie van karbiede van hoë chroom gietyster deur saamgestelde modifikasie en inokulasie behandelingsprosesse, verminder insluitings, suiwer gesmelte yster, verfynde korrels, en verbeter die konsekwentheid van dwarssnitstruktuur en prestasie van dik en swaar gietstukke. Die spesifieke bewerking is: voorverhit die skeplepel tot 400 ℃ ~ 600 ℃, voeg 'n sekere hoeveelheid Re-A1-Bi-Mg saamgestelde wysiger en V-Ti-Zn saamgestelde inokulant by die skeplepel voor dit gegooi word, en gooi gesmelte yster Na die slak gespuit word, word die oorblywende slak vinnig saamgevoeg om die gesmelte yster verder te suiwer, en terselfdertyd word 'n termiese isolasiebedekking gevorm om gietwerk te vergemaklik. Die gesmelte yster word vir 2 tot 3 minute verdoof, en die giettemperatuur word tussen 1380 ° C en 1420 ° C beheer.

Hoë Chroom Blow Bars Hittebehandelingsproses

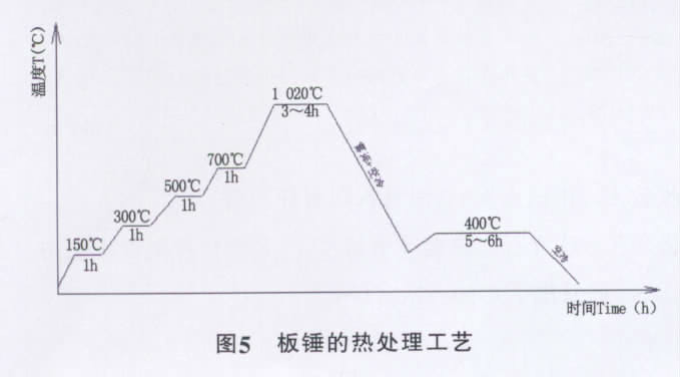

Tydens die hoë-temperatuur blus en verhitting van ultra-hoë chroom gietyster, verhoog die oplosbaarheid van legeringselemente in austeniet met toenemende temperatuur. Wanneer die blustemperatuur laag is, as gevolg van die lae oplosbaarheid van koolstof en chroom in austeniet, sal meer sekondêre karbiede tydens die hittepreservering presipiteer. Alhoewel die meeste austeniet in martensiet omskep kan word, is die koolstofinhoud van die austeniet en die inhoud van legeringselemente laag, dus is die hardheid nie hoog nie. Met die verhoging van die blustemperatuur, hoe hoër die koolstofinhoud en legeringsinhoud in die austeniet, hoe harder is die martensiet wat na transformasie gevorm word, en daarom neem die blushardheid toe. Wanneer die blustemperatuur te hoog is, is die koolstofinhoud en legeringsinhoud van hoë-temperatuur austeniet te hoog, die stabiliteit is te hoog, hoe vinniger die afkoeltempo, hoe minder sekondêre karbiede presipiteer, hoe meer behoue austeniet, en die blushardheid Hoe laer dit is. Met die toename in blus- en houtyd, neem die makro-hardheid van ultrahoë chroomgietyster eers toe en neem dan af. Die effek van austenitiserende houtyd op die hardheid van ultrahoë chroomgietyster is in wese die effek van die neerslag van sekondêre karbiede, die nabyheid van die oplosreaksie en die ewewigstoestand op die koolstofinhoud en legeringsinhoud van hoë-temperatuur austeniet. Nadat die as-gegote ultrahoë chroom-gietyster tot die austenitiserende temperatuur verhit is, presipiteer die oorversadigde koolstof- en legeringselemente in die austeniet as sekondêre karbiede, wat 'n diffusieproses is. Wanneer die houtyd te kort is, is die neerslaghoeveelheid van sekondêre karbiede te klein. Omdat austeniet meer koolstof en legeringselemente bevat, is die stabiliteit te hoog. Die martensiettransformasie is onvolledig tydens blus en die blushardheid is laag. Met die verhoging van die houtyd neem die hoeveelheid neerslag van sekondêre karbiede toe, die stabiliteit van austeniet neem af, die hoeveelheid martensiet wat tydens blus gevorm word, neem toe en die blushardheid neem toe. Nadat dit vir 'n sekere tydperk gehou is, bereik die koolstofinhoud en legeringsinhoud in die austeniet ewewig. As jy aanhou om die houtyd te verleng, word die austenietkorrels growwer, wat lei tot 'n toename in die hoeveelheid teruggehoude austeniet en 'n afname in blushardheid.

Volgens die nasionale standaard, GB / T 8263-1999 "Anti-wear white cast iron" hittebehandeling proses spesifikasies, verwysing na die verwysingsmateriaal, die sekondêre karbied neerslag, en dissolusie blus temperatuur, tempering temperatuur en hou tyd word bepaal om te bepaal die maksimum gewig van die plaathamer Die beste hittebehandelingsproses is: 1 020 ° C (hittebewaring vir 3 ~ 4h), hoë-temperatuur mis blus, lugverkoeling na 3 ~ 5min, en hoë temperatuur tempering by 400 ° C (hitte) bewaring vir 5 ~ 6h, diffuse lugverkoeling tot kamertemperatuur). Die matriksstruktuur na blus en tempering is getemperde martensiet + eutektiese karbied M7C3 + sekondêre karbied + oorblywende austeniet.

Omdat die High Chromium Blow Bars dik en swaar is, word stapverhitting gebruik om te verseker dat die gietstuk nie kraak tydens hittebehandeling nie. Na die hittebehandeling van die plaathamer is die hardheid 58 ~ 62HRC, en die impaktaaiheid is so hoog as 8.5J / cm2 (10mm × 10mm × 55mm ongekerfde monster).

Hoë Chroom Blow Bars Terugvoer

- Die horisontale gietwerk word gebruik om skuins gieting, hulpverhittingsisolasie-stijger en direkte eksterne verkoelingsyster te maak. Die oppervlak van die hamer is vry van holtes en uitsteeksels. Die buigvervorming is minder as of gelyk aan 2 mm.

- Die beste hittebehandelingsproses van die blaasstaaf is 1 020 ℃ (3 ~ 4h hittebewaring), hoë-temperatuur mis blus, lugverkoeling na 3 ~ 5min, en hoë temperatuur tempering by 400 ℃ (4 ~ 6h hittebewaring, diffuse lugverkoeling tot kamertemperatuur). Geharde martensiet + eutektiese karbied M7C3 + sekondêre karbied + behoue austeniet. Die hardheid na hittebehandeling is 58 ~ 62HRC, en die impaktaaiheid is 8.5J / cm2.

- Die hoë chroom blaasstawe strek lewensduur drie keer meer as mangaanstaal giet blaasstawe.

Mr. Nick Sun [email protected]

Postyd: 23 Okt-2020